发动机盖安装姿态调试在企业降本增效中的探索

0 前言

在激烈的汽车市场竞争中,各车企为提高自身产品的竞争力,都在不断提升汽车品质,包括看得见的外观和内饰,以及看不见的驾乘体验。为了保证车身质量,汽车上的各零件安装在车身上后都有精度要求,同时还要满足与之相邻对手件的匹配关系。因此,汽车发动机盖(下文简称为“发盖”)并不是简单地放在车身上并锁紧的工作,还要进行调节来提升汽车外观质量。本文就针对提升汽车外观,特别是发盖与翼子板之间的匹配质量进行分析研究,从而研制出辅助调试匹配工装的过程,为后续车型提供参考意见。

1 现状和问题

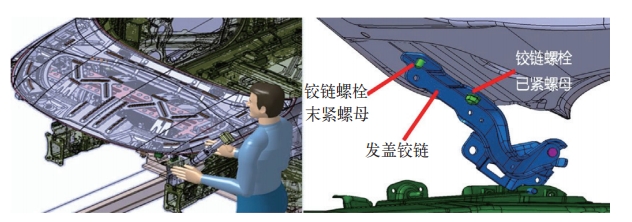

目前大部分车企在发盖安装调试中没有借助任何工装辅具,仅通过员工手工调节发盖在车身上的位置和姿态,如图1所示,此种操作方法存在工作效率低、车身外观匹配效果差以及成本增加等弊端。

图1 无辅具的发盖安装调试

1.1 工作效率低

员工将发盖抬到车身上方后,将车身上的发盖铰链抬起并对准发盖铰链上的螺栓,使铰链螺栓通过铰链上的安装孔锁紧螺栓,然后关闭发盖,检查发盖与翼子板之间的平面度和间隙值是否满足匹配要求,若不满足可通过松动铰链锁紧螺栓重新调节发盖位置来满足匹配关系。

此过程中,发盖的位置(特别是锁紧铰链螺栓前)无法准确放在合理位置,需要员工反复地松紧铰链螺栓来调节发盖。此过程在量产车型中用时90~200s,有时为了提高产量还要通过牺牲匹配质量来提高生产节拍,不但效率较低,车身质量也无法保证。

1.2 车身外观匹配效果差

受限于发盖的安装和调试方法,发盖与翼子板之间的匹配效果不但无法保证,而且每台车之间在高低、间隙等方面也很难保证一致性,用户感官体验非常差。

1.3 成本增加

所有焊装车身到达总装车间安装完所有部件后,都要进行一次外观检验,如果匹配精度不合格则需返工重新调试,会极大地增加生产工时和人工成本。

2 发盖安装的辅助工装

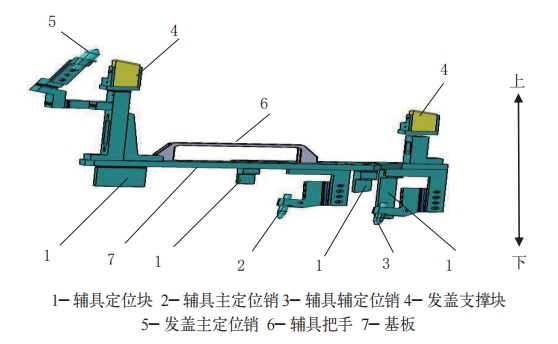

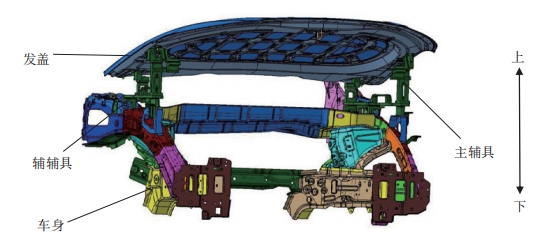

针对上述问题,现对发盖安装调试过程增加一种辅助工装,结构如图2所示,工作状态如图3所示。

如图2所示,辅具结构包括起支撑和定位辅具作用的辅具定位块、定位辅具用的辅具主定位销和辅具辅定位销,起到支撑发盖作用的发盖支撑块及定位发盖的发盖主定位销。这些部件与把手通过链接块与基板连接起来组成一个整体。各定位块和定位销与链接块之间安装不同厚度的垫片,根据实际需要增加或减垫片,达到调节的目的。该工装辅具使用方法如下。

图2 辅具结构示意

图3 辅具工作状态示意

使用前应对辅具进行仔细检查,确认定位销和定位块等附件无松动,辅具定位块和发盖支撑块的表面上无杂质、异物等,尽量将影响匹配结果的隐患降到最低。

确认辅具合格后,开始进行发盖的安装工作,步骤如下:

(1)将辅具主定位销和辅具辅定位销对准车身上对应的孔放进去,同时使四个辅具定位块同时与车身板件接触。轻轻晃动辅具,确认是否放置稳定。

(2)将发盖从货物存放架上取下后抬到车身骨架上方,将发盖上的主辅定位孔分别对准两套辅具的发盖定位销,同时缓慢放下发盖,直至发盖与辅具上的发盖支撑块完全接触。

(3)抬起车身上的发盖安装铰链,将其套入发盖上的铰链螺栓,然后通过锁紧工具将螺母锁紧。此时发盖已安装到汽车的车身上。

(4)在发盖前部中间位置用力抬起发盖,使发盖与辅具脱离,卸下辅具后将发盖关闭。

(5)将卸下的辅具放入专用存放架,等待下辆车使用。在生产验证阶段,由于车身钣金状态及工装夹具等设备不稳定,此时需通过调整辅具上的垫片来调节发盖的位置和姿态,直至得到稳定的合格状态为止。

3 新工装的优点和实效

此种工装辅具解决了以往工作流程中存在的问题,具有多种优点。

3.1 提高生产效率

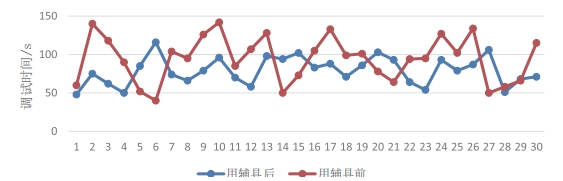

此辅具是根据理论数据加工制作,并在生产现场进行多轮调试验证,直至达到匹配要求才正式移交生产部门使用。此时无论车身骨架还是发盖零件的状态都已稳定,员工只需微调和打紧发盖铰链螺栓即可,工作时长大幅缩短,减轻了员工劳动强度,提高了生产效率。为了更直观表示使用辅具前后的用时对比,我们抽取了30台车发盖的调试时长进行记录并比较,如图4所示。

图4 发动机盖装配调试用时对比

通过图4中的30台份用时数据对比发现,用辅具前的调试时长在40~142s之间,平均94s。用辅具后的调试时长在48~116s之间,平均79s,时间缩短了约15s。按每条生产线每个班次生产300台车计算,一个班次节约的工时为15×300/3600=1.25h,极大地提高了生产效率。

3.2 车身外观质量提升

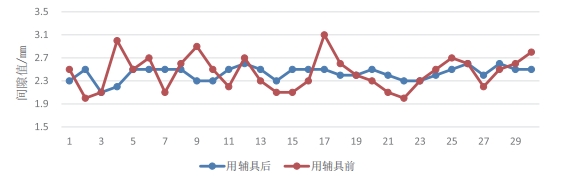

通过使用辅具来安装的发盖,使发盖在每台车身上的位置都能够保持一致,提升了发盖与车身匹配的一致性,其与翼子板之间的匹配质量也能得到很好地控制,下面随机测量30台份进行对比,如图5所示。

图5 发盖与翼子板间隙测量值对比

通过数据图对比发现,发盖与翼子板之间的间隙值在用了辅具之后明显好于使用辅具之前,并且间隙的稳定性也有明显改善。

3.3 降低生产成本,提高生产效率

使用辅具的优点主要体现在缩短生产线员工调整发盖的时间,提高了生产效率,在生产时间不变的情况下可生产更多的汽车。

减少用工成本:每天节约1.25×2=2.5h(双班次),按发盖工位3个员工的配比计算:52元/h×2.5h×3=390元,每月节省人工成本390元/月×24天=9360元/月。如果将节省的时间用于生产汽车,则每天可多生产:2.5×3600s÷79s/台≈120台,产值提升:120台×10万元/台≈1200万元,每月(24天)增加产值约2.88亿元,极大地提高了公司的竞争能力。而开发一套此种辅具的成本仅约3万元,远低于使用辅具带来的收益,实现了小投入大回报的目的。

以上的产量和产值是基于整条生产线都能同时提高生产效率的情况下进行分析所得。在实际生产过程中,生产节拍会受到多种因素影响,只有不停地优化才能不断提升生产效率,提高企业的竞争力。

4 结语

通过对本文中用辅具来安装和调试发动机盖后的车辆进行测量和分析,可知通过改善生产线装配工艺或增加相应的工装辅具,就能实现效率的提升,也为后续车型开发提供了技术和数据支持,最终同时实现了降低开发成本和提高生产效率的目的。

参考文献

[1] 高建军.轿车白车身门盖尺寸调试与匹配方法探讨[J],企业技术开发,2014.3(22):26-55.

[2] 尹雪松,等.浅谈轿车门盖关键零件的定位及尺寸的调试方法(一)[J].电焊机,2013.43(6):39-43.

[3]尹雪松,等.浅谈轿车门盖关键零件的定位及尺寸的调试方法(二)[J].电焊机,2013.43(7):80-87.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:刘守伟,单位:奇瑞汽车股份有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

“双碳”战略下零碳园区建设路径与实现策略研究

2026-03-02

-

马勒2030+战略及其中国故事

2026-03-04

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

基于动力吸振器的某纯电SUV车型路噪优化

2026-03-03

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

本研究聚焦于新能源汽车驱动电机外特性曲线中的“恒功率区间转矩衰减”问题。通过理论计算与工程实践相结合,提出三种差异化解决方案:HEV产品框架下的多能源耦合补偿、PHEV/EV单速电机的性能冗余与高效区扩展,以及EV车型依托多档变速器的系统级能效重构。研究结果表明,通过多档变速器优化、电机性能提升与智能换档策略协同,可有效弥合恒功率区间转矩衰减带来的动力缺口,实现全工况下动力性与经济性的平衡。

作者:宿航毅 郭金海

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

-

满足ASIL D的车载12V钠离子电池系统

-

基于动力吸振器的某纯电SUV车型路噪优化

-

“双碳”战略下零碳园区建设路径与实现策略研究

评论

加载更多