汽车总装设计和制造特征协同性管控的研究

0 前言

汽车总装涉及数千个零部件的装配,生产过程中会产生拧紧扭矩、加注、压装、涂胶和电检等多种工艺类型的数据,数据量庞大,参数偏差直接影响车辆的质量、性能和安全。目前新能源汽车开发技术复杂度高、迭代速度快,在生产过程中的研发和工艺参数变更传递错误将会严重影响产品质量和生产效率。本文结合行业实践和技术创新,探索汽车总装专业各类型参数自动采集与对比的系统性解决方案。

1 业务现状和痛点

在国内汽车行业中,产品研发多使用产品生命周期管理系统(PLM),工艺开发多使用计算机辅助工艺设计系统(CAPP),生产制造多使用制造执行系统(MES)。在研发到生产的过程中,参数从PLM系统传递至CAPP系统,CAPP系统数据无法直接传递至MES系统进行生产执行,而是通过线下方式将数据传递至生产,生产将参数手工录入设备端进行生产执行,再由MES系统从设备端或低层级系统端采集上来。由于总装参数的复杂性和生产安全性,致使目前未实现参数从CAPP到MES系统的正向传递,而线下手工录入参数的环节会产生设计参数管理难、设定参数检查难、输出参数监控难和质量信息追溯难等问题。

2 设计和制造特征协同性管控的系统架构设计

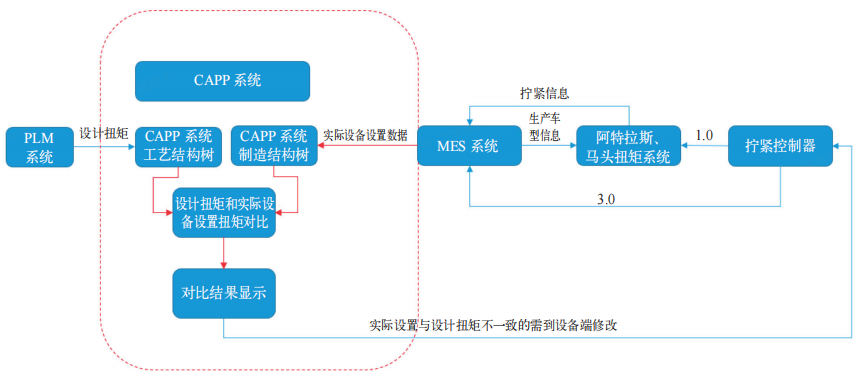

构建产品“设计—工艺—制造—设备”四级架构,如图1所示。

图1 四级系统架构

(1)设计层:产品设计人员在PLM系统进行产品参数设计,以BOM形式搭建产品结构树,并保证参数录入的标准化,如总装扭矩(目标扭矩48N·m、扭矩上限55N·m、扭矩下限41N·m、目标转角0°、转角上限0°和转角下限0°),数据发布后由PLM系统自动传递至CAPP系统的工艺结构树中。

(2)工艺层:工艺设计人员在CAPP系统中进行工艺设计,搭建工艺结构树和制造结构树,保证工艺和制造结构树与现场实物端的一致性,工艺结构树用于存储线体、工位、零件(设计参数挂接于零件上)等工艺和设计信息,制造结构树用于存储该线体和工位的设备信息,从而构建总装车间的虚拟模型,实时同步物理产线数据。系统自动对工艺结构树零件的设计参数和制造结构树采集到的设备端参数进行对比,最终呈现参数一致性对比结果。

(3)制造层:MES系统自动采集设备端数据,将数据反馈到CAPP系统的制造结构树中,每个设备数据与制造结构树中的设备编号、程序编号一一对应。

(4)设备层:设备管理人员通过接收的产品参数信息,手工录入设备端。设备端需具备感知能力,如总装拧紧设备需具备扭矩传感器、角度传感器及数据存储功能,实现关键数据可采集。

3 系统实现逻辑与应用案例

在总装车间生产过程中,有拧紧、加注、压装、涂胶和检测等多种工艺类型,而螺栓拧紧作为装配过程中最重要的工艺类型之一,拧紧质量好坏将直接影响产品性能。以实际总装拧紧扭矩为例,探讨扭矩结果对比实现的逻辑和应用效果。

3.1 扭矩参数自动对比逻辑

目前国内汽车制造业中使用的拧紧工具有很多品牌,在新品迭代过程中新老产品混用的情况普遍存在,这里以阿特拉斯工具为例阐述其如何实现扭矩参数传递,实现设计和制造扭矩参数一致性对比,从而保证设计和制造特征协同管控的闭环,如图2所示。

图2逻辑图亦遵循图1的四级架构,但在设备端数据采集至MES系统前,各种类数据会有不同情况,需具体问题具体分析处理,保证底层设备数据能够采集至MES系统。例如:阿特拉斯具备数据采集功能的工具,其数据均储存于拧紧控制器中,而早先的1.0版本需要通过先将数据传递给阿特拉斯的Toolsnet系统,再采集至MES系统,而最新的3.0版本可不通过阿特拉斯扭矩系统,由MES系统直接从拧紧控制器端采集有效数据,节省了与扭矩系统的交互,可大幅度提高采集速度和效率。当然,实现数据可采集的前提是需阿特拉斯开放扭矩系统和拧紧控制器的数据接口,MES系统才能从不同地方采集数据以保证管控完整性。

图2 拧紧扭矩参数对比逻辑

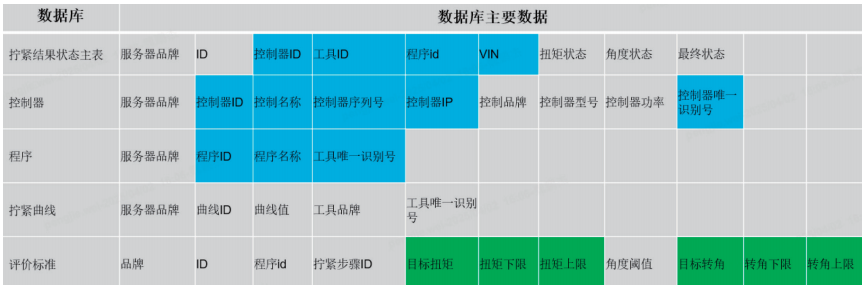

3.2 扭矩参数自动映射装配工序CAPP

系统承接PLM系统的产品BOM信息建立工艺结构树,体现生产线体、工位、工序、工步和装配零件,承接MES系统设备参数信息建立制造结构树,体现生产线体、工位、工序和装配设备。如图3所示,使用VIN、工具编号、工具ID、控制器名称、控制ID、程序名称及程序ID等主要数据解析车型配置信息和制定智能算法,将采集到的制造数据映射到工艺结构树对应工步下的装配零件上,最终在数据后台实现产品参数和制造参数的对比功能,如图4所示,在页面端展示目标扭矩、扭矩上限、扭矩下限、目标转角、转角上限和转角下限等参数的对比图表。

图3 扭矩数据库主要数据字段

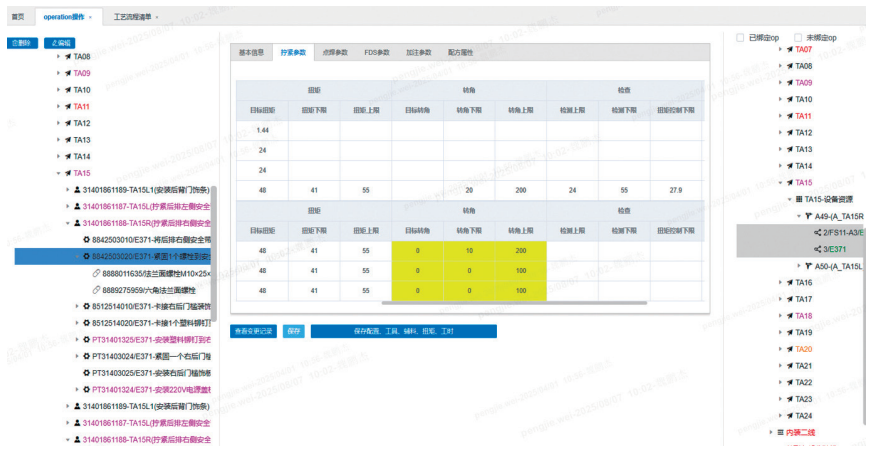

3.3 扭矩参数自动对比应用结果

最终扭矩参数自动对比结果会在工艺层所使用的CAPP系统呈现,如图4所示,左侧工艺结构树高亮条目为装配零件,右侧制造结构树高亮条目为装配该零件所用的工具,中间上面一行数据为工艺结构树所承接的该螺栓的产品设计扭矩值,下面一行数据为制造结构树由MES系统采集的实际生产设备设置参数,可见由于实际生产设备设置参数与设计参数不同而显示黄色。

图4 拧紧扭矩参数对比结果

3.4 扭矩参数自动对比应用价值

该方案在某汽车企业成功应用,实现了设计层、工艺层、制造层和设备层之间的全流程协同管控,解决了产品数据、工艺数据和设备参数分散管理的问题。通过工艺平台的开发,系统可自动进行参数比对、异常检测及报警,降低人为错误风险;同时,平台具备高度兼容性和可扩展性,支持参数自动下发、移动管控等未来需求。此外,平台采用结构化设计,支持多人协同在线维护工艺信息,大幅减少变更管理的传递延迟。

通过实际应用表明,实现各层级数据协同管控后,主要在4个方面产生效益。

(1)效率提升:参数对比表统计可缩短5天/项目,设备参数匹配3天/项目,基地变更执行效率提升10天/项目。

(2)质量优化:针对关键扭矩和重要扭矩(CC1/CC3),系统实时监测设备设定值与设计值的一致性,避免因参数偏差导致的质量隐患。

(3)工艺改进:数据互通确保准确性,为工艺设计和优化提供可靠依据,助力智能化工艺升级。

(4)成本节约:新车型导入时,可精准匹配高要求扭矩工具(如CC1/CC3类型工具),避免因数据错误导致的额外投资。

4 技术挑战和未来趋势

在制造业持续追求柔性化生产的背景下,总装共线生产因其复杂的产品多样性和工艺差异性,面临尤为突出的挑战。总装环节涵盖扭矩、加注、涂胶、压紧、打刻和检测等多种设备,且各类设备参数差异显著,这使得设计数据和制造数据的协同管控难度进一步加大。

4.1 技术挑战

(1)系统兼容性:跨平台接口标准化不足,特别是总装设备层接口类型较多,统一数据模型困难,需针对不同设备数据特点进行数据采集和清洗。

(2)算法泛化能力:每种设备的有效数据自动对应算法复杂,需建立各设备类型数据的算法模式库,提升机器学习模型的适应性。

4.2 发展方向

(1)生态化协同:构建跨企业的工艺数据平台,推动一致性标准,推广至企业各工厂级实施。

(2)增强智能决策:融合强化学习实现参数自优化,减少人工调整参数。

(3)反哺工艺设计:实时保持与现场工艺一致,反哺新产品前期工艺设计,缩减工艺开发周期。

5 结语

本研究开发的在线管理系统通过技术突破与系统融合成功实现了质量管控模式从“事后纠错”向“实时预防”的战略转型。该系统主要解决了三大行业痛点:

(1)参数一致性管控方面,突破性地建立了设计与制造参数的动态协同机制,构建了覆盖总装全流程的闭环管控体系,实现了设计制造数据端到端无缝对接、多源异构数据实时融合分析和生产异常智能预警。

(2)质量提升方面,通过智能化的特征协同管控,实现对人工操作错误识别速度和参数采集效率提升80%,统计校核周期缩短80%,实际应用数据显示,系统可使此类参数问题车辆减少、返工率降低70%,为产品一次合格率提升提供帮助。

(3)工艺进化方面,支持生产工艺持续迭代升级,适应高精度制造需求,构建产品—制造数字孪生体系。目前,该系统已在国内某头部车企完成初步验证,后续将在总装其他设备上进行拓展,更多地挖掘数据价值,构建更加完善的数字孪生体系的同时,实现了降本增效。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:魏鹏杰 徐赵宁 徐志浩 高伟超,单位:浙江吉润汽车有限公司宁波杭州湾分公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

人机仿真在汽车总装工艺开发中的研究和应用

总装工艺作为四大工艺的最后一道工序,在前期工艺开发阶段需进行 S E 分析及虚拟评审等工作,人 机仿真技术作为一种有效的评估和优化工具,正逐渐在汽车总装工艺开发过程中发挥重要作用。本文通过 深入研究人机仿真技术在汽车总装工艺开发中的应用,探讨其如何提高工艺质量、降低人员疲劳度并降低 开发成本,从而保持可持续的竞争优势。

2025-05-08 魏鹏杰 徐赵宁 徐志浩 邹运

-

总装车间转型新能源汽车专属车间改造研究

新能源汽车和燃油汽车在产品设计以及安装工艺方面存在一定的差别,目前国内大多主流车企生产新能源汽车主要通过改造现有工厂与燃油汽车共线生产、新建新能源汽车专属工厂这两种方式。本文从产品设计、工艺布置和实施方式针对总装车间转型新能源汽车专属车间进行研究和探索,以期找到一种标准化参考与方法。

2025-05-07 王啸宇 袁宝弟 朱群峰

-

基于全过程的总装专业质量全面数智化管理

本文基于汽车总装生产过程中的常发质量问题,提出了基于“事前 - 事中 - 事后”的总装生产过程中的质量数智化管理提升方案,重点围绕总装生产领域的全过程生产要素、产品质量全业务和质量问题的全生命周期管理,利用数智化技术手段,进行贯穿式质量管控。

2025-04-08 陈宇 刘兴

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多