承载和非承载车型全工艺流混线生产规划方案

0 前言

在汽车制造过程中,总装制造是至关重要的一个环节。承载和非承载车型在车身主体承载结构上有差异;承载车型无独立的刚性车架,主体承载依靠车体,前后悬、动总和动力电池等底盘总成依托车身上装配;非承载车型有独立的刚性车架,主体承载依靠车架,前后悬、动总和动力电池等底盘总成依托车架上装配。一般承载和非承载产线规划设计采用独立产线进行,或采用一次内饰、二次内饰混线,底盘线单独规划设计,未实现承载和非承载车型总装全工艺流混线规划设计应用,造成企业产线柔性化程度低,占地面积大,建设投资及制造成本高等问题。实现承载与非承载车型全工艺流共线技术,打造低成本、高柔性和高质量智造场景势在必行。

1 承载和非承载车型总装工艺流

1.1 承载车型工艺流

总装产线主线工艺流有PBS油漆车身储存/输送线、前装线、底盘线和后装线,辅线工艺流主要有调整线、检测线、路试、淋雨线及终检线,分装线主要有仪表分装线、车门分装线、前悬分装线、发变分装线、动总分装线和后悬分装线,合装线主要有底盘(动总+前悬/后悬)合装线、电池包合装线。

1.2 非承载车型工艺流

总装产线主线工艺流有PBS油漆车身及车架储存/输送线、前装线、底盘线及后装线,辅线工艺流主要有调整线、检测线、路试、淋雨线和终检线,分装线主要有仪表分装线、车门分装线、发变分装线和车架分装线,合装线主要有底盘(车架)合装线、电池包合装线,总体情况见表。

1.3 承载和非承载车型工艺流对比

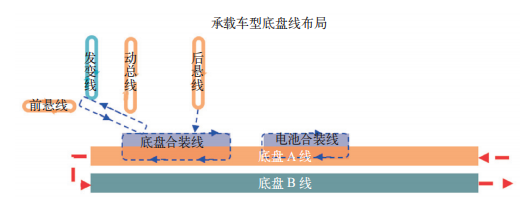

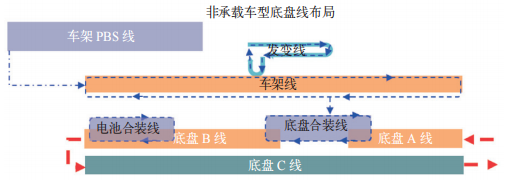

如图1、图2所示,承载和非承载车型产线规划主要差异包括:PBS线、底盘线、前悬分装线、动总分装线、后悬分装线、车架分装线和底盘合装线,承载和非承载车型混线生产,产线规划兼容性主要困难点在于底盘主线、底盘分装线以及底盘合装线的柔性化兼容。

图1 承载车型底盘线布局

图2 非承载车型底盘线布局

(1)主线差异:PBS线承载和非承载车型需求有所差异,除承载和非承载车型需求油漆车身PBS线外,另针对非承载车型需有车架PBS线。底盘线承载和非承载车型需求有所差异,承载车型底盘输送线抱具一次转挂,托挂车身即可完成底盘线输送及底盘相关作业,非承载车型由于车身非主要承载体,合装转挂车身进入底盘完成合装前相关作业,底盘合装后需切换抱具托挂车架总成上完成后续相关作业,非承载车型需二次调整转挂。

(2)分装线差异:承载车型前悬、动力总成和后悬分别为独立结构,依托装配在车身上,承载车型底盘辅线通常采用前悬分装线、动总分装线和后悬分装线,3条独立辅线分装线体分装;非承载车型前悬、动力总成和后悬依托在车架上,非承载车型底盘辅线常规采用设计1条车架分装线完成分装。

(3)底盘合装线差异:承载车型需设立有底盘前悬+动力总成、后悬合装线完成相关底盘合装作业,非承载车型需设立底盘车架合装线,完成相关底盘合装作业。

2 承载和非承载车型混线规划方案

2.1 承载和非承载车型混线工艺流

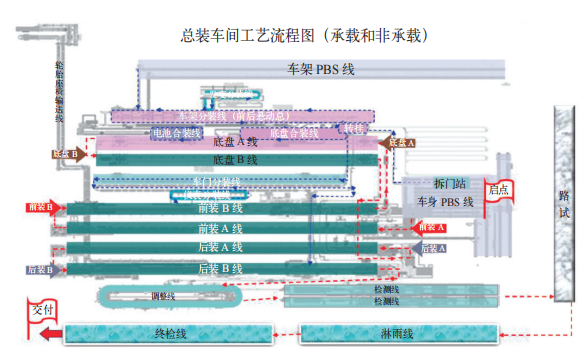

如图3所示,混线生产的主工艺流为:PBS线—前装线—底盘线—后装线—调整线—检测线—路试—淋雨线—终检线。辅线工艺流程:仪表分装线—前装;车门分装线—后装线;发变分装线—车架分装线—底盘合装线—底盘线;电池合装线—底盘线。

图3 承载和非承载混线工艺流示意

2.2 承载和非承载车型混线工艺方案PBS

线包括车架PBS线和油漆车身PBS线,车架PBS线用于非承载车型车架储存、排序和输送,通过滚床及升降机等运行,输送车架至车架分装线。油漆车身PBS线用于承载和非承载车型油漆车身储存、排序和输送,通过滚床及升降机等,输送油漆车身至前装线。

前装线用于承载和非承载车型输送装配,主要涉及承载和非承载车型线束总成、天窗总成、IP总成、顶棚总成、护板总成及风窗玻璃总成等相关部件装配,前装线采用滑板+工艺支撑实现承载和非承载车型输送及装配需求。

底盘线用于承载和非承载车型输送装配,主要涉及承载车型底盘排管总成、动力总成、前后悬总成和动力电池总成等相关部件装配,非承载车型底盘排管总成、车架总成和动力电池总成等相关部件装配,底盘线通常采用摩擦线+可调整抱具(正负X、Y 四向可调整)满足承载和非承载车型输送及装配需求。

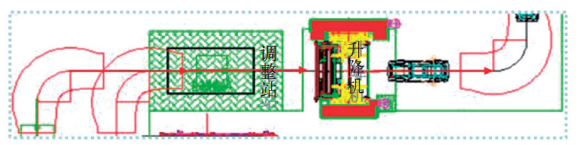

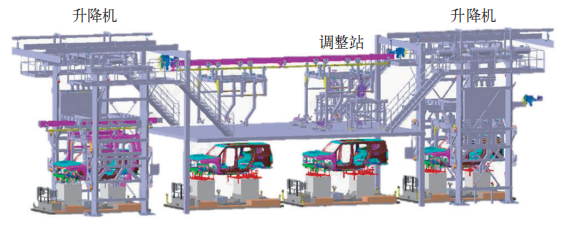

如图4所示,底盘线在前装接车前规划抱具调整站,用于接车前承载和非承载各车型差异需求抱具调整。

如图5所示,底盘线合装规划三举升AGV用于底盘承载车型前悬+动力总成、后悬总成和非承载车型车架合装,底盘线摩擦线规划升降机与抱具调整站结合,用于非承载车型合装后抱具调整,三举升合装AGV具备托举合装后承载和非承载车型车体,用于抱具调整过程车辆运输。

图4 前装接车前抱具调整站工艺流示意

图5 底盘线抱具调整站工艺流示意

(1)底盘线承载车型工艺方案

摩擦线输送可调整抱具至前装线抱具调整站,根据差异需求进行抱具托挂点调整。调整后摩擦线输送可调整抱具至前装线末端转接车身并输送至底盘线。车身到达底盘线后先进行合装前相关作业,车身输送至合装点后,车身与前悬+动总、后悬总成进行合装。合装后输送车身至升降机位置车身与可调整抱具脱离,车身放至合装三举升AGV上进行输送,升降机将可调整抱具上升输送至空中抱具调整站直接通过输送至下一升降机,可调整抱具下降转接车身总成进行后序输送及相关作业。底盘相关作业完成后将车辆输送至后装线前端,通过升降机转接车身至后装线。

(2)底盘线非承载车型工艺方案

摩擦线输送可调整抱具至前装线抱具调整站,根据差异需求进行抱具托挂点调整。调整后摩擦线输送可调整抱具至前装线末端转接车身并输送至底盘线。车身到达底盘线后先进行合装前相关作业,车身输送至合装点后,车身输送至车架合装点进行车身与车架总成合装。合装后输送至升降机位置车身与可调整抱具脱离,车身放至合装三举升AGV上进行输送,升降机将可调整抱具上升输送至空中抱具调整站,可调整抱具在抱具调整站进行托点调整满足非承载车型合装后托车架需求,调整后可调整抱具输送至下一升降机,可调整抱具下降转接车身总成进行后序输送及相关作业。底盘相关作业后将车辆输送至后装线前端,通过升降机转接车身至后装线。

后装线用于承载和非承载车型输送装配,主要涉及承载和非承载车型前端模块总成、座椅总成、副台总成、保险杠总成和轮胎总成等相关部件装配,后装线采用滑板工艺支撑满足输送及装配需求。

调整线用于承载和非承载车型加注、电检、安规和调整,主要涉及承载和非承载车型液体加注、电检刷新/检测、安规检测和门盖调整等相关作业,调整线用滑板满足输送及相关作业需求。

检测线用于承载和非承载车型相关检测、标定,主要设有四轮调整站、灯光检测站、侧滑检测站、轮毂测试站、AVM标定站及ADAS标定站等内容,用于车辆检测、标定。

路试用于承载和非承载车型路试检测,主要设有高速沥青路、扭曲路、钢索路、凹凸路、搓衣板路、卵石路、方石路、驻坡台、8字路、比利时路、综合噪声路、减速带路、涉水池、井盖路、起伏路和滑轮组等,还包括非承载车型特定需求的萝卜路、炮弹坑、交叉轴、大鹅卵石路和枕木路等内容用于车辆路试性能检测。

淋雨线用于承载和非承载车型淋雨密封性检测,设有顶喷、侧喷、底喷及安规检测,采用塑料板链输送线输送车辆完成整车淋雨、安规检测。

终检线用于承载和非承载车型终检检验等,采用塑料板输送车辆完成终检线所需检验等相关作业。

仪表分装线用于承载和非承载车型仪表板总成相关分装,采用AGV+工艺台车夹具输送分装。

车门分装线用于承载和非承载车型四门总成相关分装,采用摩擦线+车门吊具输送分装。

发动机、变速器分装线用于承载和非承载车型发动机总成、混动变速器总成相关分装,采用AGV+台车夹具输送分装。

车架分装线用于承载车型前悬、动力总成及后悬总成相关分装,非承载车型车架与底盘及动总相关件分装,线体采用一体化AGV+托盘夹具(前托盘、后托盘)结构满足输送分装。承载车前悬总成、动总分装依托前托盘夹具相关定位支撑进行相关前悬总成、动总分装作业,后悬总成依托后托盘夹具相关定位支撑进行相关后悬总成分装作业。非承载车型车架依托前托盘夹具相关定位支撑车架前部,依托后托盘夹具相关定位支撑车架后部。

车架转挂采用一体化转挂设计,转挂装置前后两个转挂装具,转挂装置具备同步转挂车架分装线前托盘、车架分装线后托盘。车架分装线,非承载车型连接车架PBS线与车架合装线,车架PBS线将车架总成转接至车架分装线完成车架总成相关分装作业承载车型直接通过车架分装线进行前悬、动总、后悬总成相关分装作业,分装完成后各总成通过转挂装置转接至车架合装线。

车架合装线用于承载车型前悬+动力总成、后悬总成相关合装,非承载车型车架总成合装,合装线采用AGV+托盘夹具结构设计输送合装。车架合装线三举升AGV设计有人员操作举升平台、前托盘举升平台和后托盘举升平台。人员操作举升平台可单独举升用于承载车型合装发舱位置相关作业,前托盘举升平台、后托盘举升平台可单独举升及同步举升,用于承载前悬+动力总成、后悬分装总成单合装及非承载车型车架分装总成合装。车架合装线连接车架分装线与底盘线,车架合装线三举升AGV输送承载前悬动力总成、后悬分装总成,非承载车型车架分装总成,至车架合装点;分别完成承载车型前悬动力总成、后悬分装总成合装,非承载车型车架分装总成合装。

动力电池合装线用于承载和非承载车型动力电池总成合装,采用AGV+夹具输送合装。

3 结语

针对承载和非承载车型全工艺流柔性化混线生产这一课题,本文针对承载和非承载车型产线需求进行分析,结合承载和非承载车型混线差异需要,通过一体化AGV、一体化转挂、可调整抱具以及抱具调整站等技术结合,最终制定了满足承载和非承载车型全工艺流柔性化混线生产技术方案。

此方案解决了产线承载和非承载车型混线生产柔性化程度低、需求面积大、建设投资高及制造成本高等问题,为汽车行业提供了新的思路,打破行业技术瓶颈,实现行业技术首创,为企业实现高品质、高柔性、高效率和低成本产线规划制造场景赋能。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:苟军强 吴明 何龙胜 梁礼威 欧阳铭坤,单位:奇瑞汽车股份有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车总装设计和制造特征协同性管控的研究

随着汽车产业智能化转型加速,总装环节的设计与制造特征协同性成为保障产品质量与生产效率的核心课题。本文提出基于对工艺系统的功能拓展和开发,在工艺系统中对设计参数和生产制造数据进行采集和实时对比,实现从设计到制造数据的全流程在线管控,从而在生产管理过程中起到提升效率、优化质量、改进工艺和节约成本的作用。

2025-10-16 魏鹏杰 徐赵宁 徐志浩 高伟超

-

汽车总装多平台多车型混线生产工艺方法

汽车多平台多车型混线生产在保证产量同时,又要保证混线的工位平衡,减少人力浪费,更要保证过程质量。从人机料法分析共线的挑战,运用ECRS,工位平衡按照装配可替代、主线工位工时替代及减少主线生产件数量。生产产量按照主线设备满节拍规划要求,工艺规划同步考虑物流空间。生产过程质量需制定防错方法等多角度应对挑战。

2025-08-01 刘赵明 施井瑞 涂珍文

-

基于机器视觉的汽车总装底盘与轮胎质检系统

针对汽车底盘与轮胎质检中人工检测效率低、错漏频发的问题,本文提出了一种基于机器视觉的创新检测系统。该系统通过 DBNet 模型精准定位车辆识别号(VIN 码),结合 CRNN 模型实现文本识别,利用 YOLO 网络进行轮胎与底盘的实时检测。系统创新性地融合了多模型协同工作,实现了检测过程的自动化和数据的可追溯性。试验结果表明,该系统在关键工位问题检出率和过线车辆质量记录率均达到100%,显著提升了检测效率和装配质量,为汽车制造企业提供了高效、可靠的质检解决方案。

2025-07-31 黄军辉 杨肖 柳发文

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多