空气纤维材料的性能表征及其在汽车座椅中的创新应用研究

0 前言

全球气候危机与资源循环的需求驱动下,汽车工业亟需突破传统线性经济模式。据IPCC(联合国政府间气候变化专门委员会)评估,截至2021年,人类工业化活动已导致全球气温上升约1.1℃,全球变暖可能在2040年达到1.5℃的温度。欧盟《ELV法规》明确要求车辆可回收率≥95%,进一步倒逼材料技术创新。

汽车座椅作为核心内饰部件,其缓冲材料更是重要组成部分,而传统PUR泡沫因热固性交联结构难以高效回收,化学降解能耗高且副产物复杂,因此,开发可循环替代材料成为行业降碳关键。

如图1所示,空气纤维材料作为一种新型三维网状结构热塑性弹性体,凭借可回收性、高透气性及低密度特性,在家居领域已实现商业化应用。本研究以POE基空气纤维为对象,通过多维度性能表征,探究其在汽车座椅中替代PUR泡沫的可行性,并揭示材料—结构—性能的关联机制,为工程化应用提供数据支撑。

图1 空气纤维微观结构示意

1 材料与试验方法

1.1 试验材料

(1)材料:改性聚烯烃弹性体(陶氏化学8000系列),丝径0.8mm,表面结皮处理。

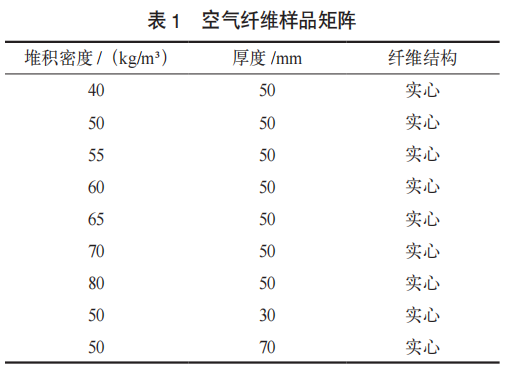

(2)样品设计:基于表观密度(40~80kg/m³)、厚度(30~70mm)制备9组对比样品,见表1。

1.2 测试方法

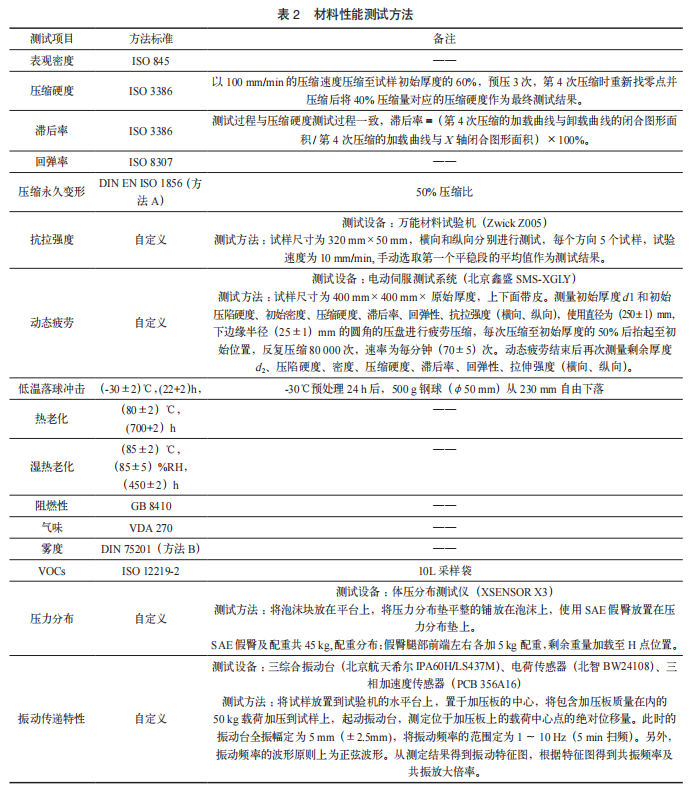

参照ISO、DIN等标准,结合材料特性自定义关键测试项,见表2。

(1)力学性能:压缩硬度(ISO3386)、滞后率、抗拉强度(自定义夹具,速率10mm/min)。

(2)环境可靠性:低温冲击(-30℃,24h)、湿热老化(85℃,85%RH,450h)。

(3)动态疲劳:80 000次循环压缩(50%形变,速率70次/min),评估厚度损失与性能衰减。

(4)舒适性:SAE假臀压力分布测试(45kg载荷)、振动传递特性分析(1~10Hz扫频)。

2 结果与讨论

2.1 综合性能对比

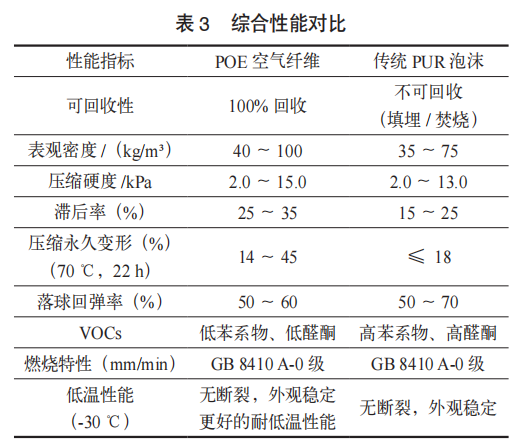

POE空气纤维在可回收性、VOCs及湿热稳定性方面表现突出,见表3,其硬度和密度区间可以覆盖座椅产品的设计要求,但其滞后率(25%~35%)与压缩永久变形(14%~45%)显著高于PUR泡沫(15%~25%,≤18%)。归因于纤维网络的多孔结构,弹性储能能力受限,需通过树脂改性提升能量耗散效率。

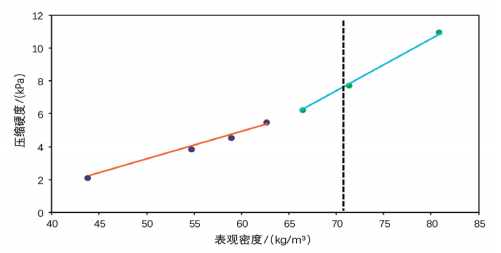

2.2 表观密度对力学性能的影响

压缩硬度随密度增加呈非线性增长(R²=0.99),60kg/m³为拐点,如图2所示。低密度区(<60kg/m³)以弹性形变主导,硬度增速0.15kPa/(kg/m³);高密度区(≥60kg/m³)纤维致密化引发塑性形变,增速提升至0.28kPa/(kg/m³)。

图2 表观密度与压缩硬度关系

其机理可归因于:

(1)纤维堆积密度增加,导致孔隙率降低,纤维间接触点增多,有效支撑能力增强;纤维骨架的协同承载效应凸显,材料从弹性形变向塑性形变过渡。

(2)在密度60kg/m³附近存在明显拐点,表明材料压缩行为发生相变。拐点前,材料以开放孔隙的弹性回复为主;拐点后,纤维致密化引发应力集中,压缩模量非线性提升。

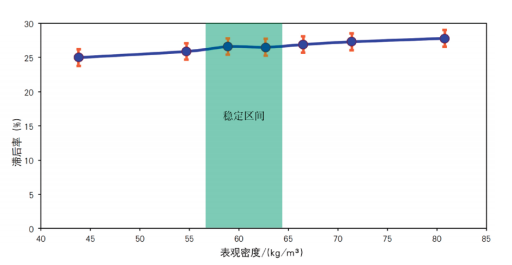

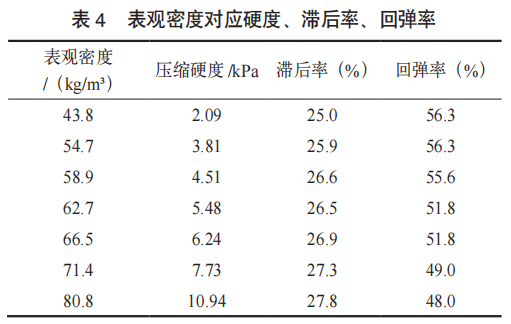

(3)滞后率与回弹率方面,滞后率波动较小(25%~27.8%)随表观密度增加呈现“低增速—稳定化”的特性,而回弹率随密度增加从56.3%降至48.0%,该规律表明,通过调控表观密度(如选择60~70kg/m³区间),可在保障高支撑性的同时维持较低的动态能量损耗,为汽车座椅材料的抗疲劳设计与舒适性优化提供了关键数据支撑,如图3所示,见表4。

图3 表观密度与滞后率关系

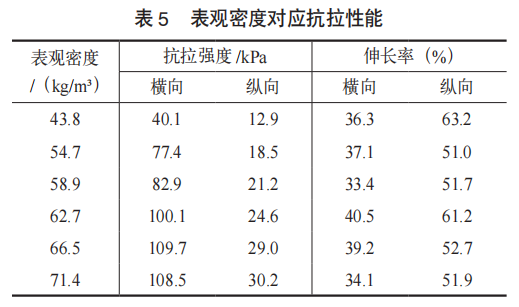

(4)抗拉性能见表5,空气纤维材料的抗拉性能呈现显著的各向异性特征。抗拉强度随表观密度增加呈现显著的正相关性,分析其原因为,表观密度增加导致纤维交联点数量显著上升,形成更密集的力学传递网络增强了纤维间的协同承载能力,同时孔隙率降低也减少了应力集中,提升了整体承载效率。而伸长率则表现出方向依赖性波动,与表观密度无显著相关性,纵向伸长率普遍高于横向,归因于纤维轴向排列的延展优势。这一差异为汽车座椅的多维力学设计提供了理论依据,在汽车座椅等需多向受力的场景中,需通过纤维取向设计优化综合力学性能。

总体而言,从密度对力学性能的影响机制来看,空气纤维材料与传统聚氨酯泡沫表现出相似的整体趋势,即硬度随密度增加呈分段正相关,滞后率呈“低速—稳定化”行为,抗拉强度亦与密度正相关。然而,二者在微结构演变与力学响应方面存在重要差异:高密度聚氨酯泡沫通常具有更细小、均匀的泡孔结构,有助于实现更均匀的应力传递与分散,从而在理想开孔率条件下可改善滞后率和回弹性能。相比之下,空气纤维材料通过挤出堆积形成三维搭接结构,其结构均匀性与空间对称性较低,导致抗拉性能表现出更明显的各向异性特征。这一区别在实际应用中需予以充分考虑,特别是在涉及多向受力的工况下。

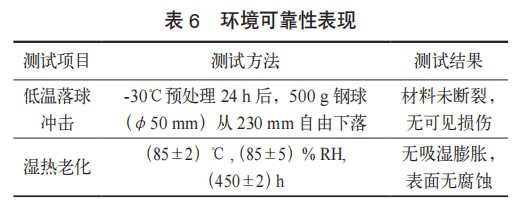

2.3 环境可靠性

基于空气纤维材料的环境可靠性测试数据,见表6,与传统的聚氨酯泡沫相比空气纤维材料拥有更广的耐温范围,适用于高寒与高温地区。同时相较于聚氨酯泡沫湿热环境下吸湿性能下降的特点,空气纤维材料吸湿率趋近于0,性能保持率≥95%。空气纤维材料在汽车座椅应用设计中展现出卓越的环境可靠性优势,为在复杂工况下的长效服役提供了关键保障。其环境可靠性与回收性、高透气的协同优势,为新一代汽车座椅在极端气候适应性、耐久性及用户体验提升方面提供了革新性解决方案。

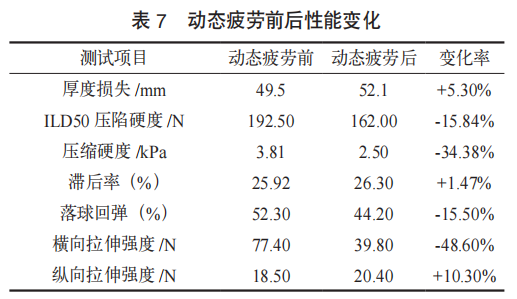

2.4 动态疲劳性能

80 000次循环压缩后,横向抗拉强度下降48.6%,纵向强度逆增10.3%,见表7,此各向异性归因于纤维网络剪切断裂与轴向应力路径重构,建议采用梯度密度设计平衡承载方向性差异。此外,材料压缩硬度下降34.4%,落球回弹率降低15.5%,表明循环载荷导致不可逆孔隙塌陷与弹性储能能力衰退。与传统聚氨酯泡沫相比,空气纤维横向抗疲劳性与回弹稳定性存在一定短板,在汽车座椅中应用仍需通过材料–结构–工艺协同创新,平衡其各向异性特性与耐久性需求,以实现对传统聚氨酯泡沫的局部替代及性能超越。

2.5 舒适性优化潜力

(1)压力分布

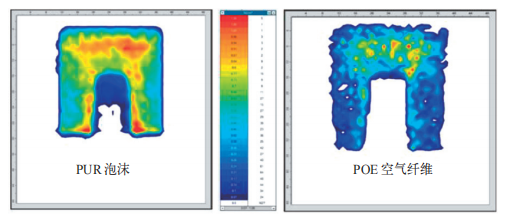

POE空气纤维较PUR泡沫平均压力降低21%,峰值压力分散性提升,如图4所示。

图4 压力分布对比

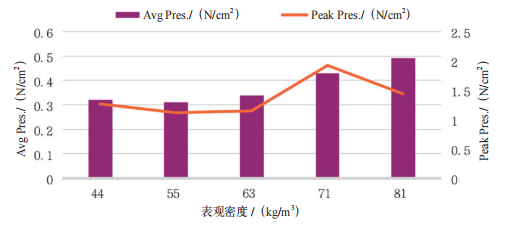

如图5所示,低密度材料(<60kg/m³)平均压力在0.31~0.34N/cm²之间波动,通过多级孔隙塌陷实现应力均化。高密度材料(>70kg/m³)平均压力随密度增加显著上升(0.43→0.49N/cm²),并易引发局部应力集中。

图5 表观密度与体压分布的对应关系

主要原因为受空气纤维高孔隙结构的影响,低密度区间高孔隙率(>40%)使纤维网络在受压时发生多级孔隙塌陷,通过层级变形分散应力,降低平均与峰值压力,中高密度区间孔隙率降低(20%~30%)导致纤维骨架刚性增强,压缩变形从多级塌陷转向整体塑性形变,引发局部应力集中(如D70峰值压力骤增)。

在汽车座椅设计中,建议采用梯度密度分区与复合层状结构,以协同优化支撑性、压力分布及长期舒适性。未来研究可结合有限元仿真,进一步探索纤维网络拓扑结构与压力响应的映射关系。

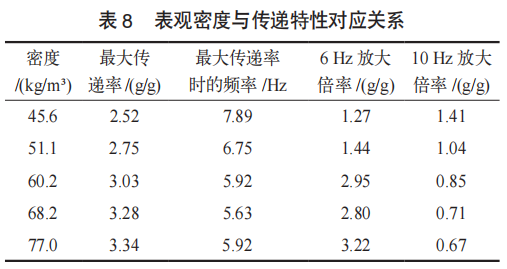

(3)振动传递

POE空气纤维材料的共振频率范围在5~8Hz见表8,普遍高于PUR泡沫的共振频率2~3Hz,并且处于人体的敏感频率范围结合不同表观密度POE空气纤维材料的传递特性可以看出,随着表观密度的增加,POE空气纤维的共振频率向低频区转移,同时低频区的放大倍率逐渐增大,高频区的放大倍率逐渐降低。分析原因主要为密度增加导致材料刚性的提升,使得材料固有频率的降低同时引发材料在低频段(<6Hz)和高频段(>10Hz)共振行为的变化,同时高低密度空气纤维材料孔隙率的差异导致对振动能量的吸收和高频振动传递的方式产生实质性变化,进而形成高密度低孔隙率材料,纤维网络刚性增强,能量传递路径集中,加剧低频共振。需通过复合结构设计偏移共振频带。

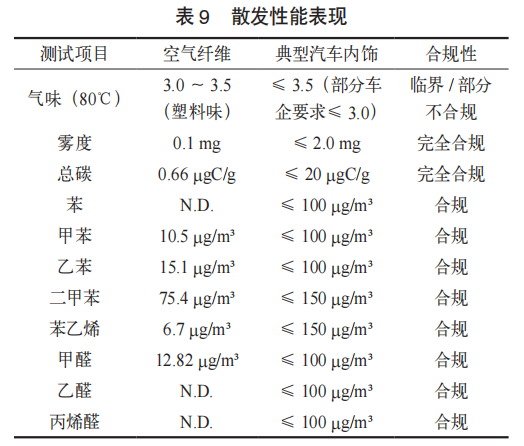

2.6 散发性能

空气纤维材料与聚氨酯泡沫相比,在散发性能的表现具有明显优势,见表9,因此规避了传统聚氨酯泡沫材料中苯系物和醛类等国标管控的八项有害物质散发的弊端,同时兼具高温低气味和低雾度的优点。

3 结语

本研究从材料特性角度系统评估了POE空气纤维材料在汽车座椅缓冲应用中的性能表现。结果表明,该材料在宏观硬度方面符合当前座椅产品的设计需求,并在可回收性、VOCs释放量和湿热稳定性等方面展现出明显优势。其力学性能与表观密度呈显著正相关,表明可通过调控表观密度与纤维空间结构实现对材料宏观性能的有效设计。在舒适性方面,POE空气纤维表现出优于传统聚氨酯泡沫的压力分布性能,并可借助梯度密度设计进一步调节其压力分散与能量传递行为。

然而,与聚氨酯泡沫相比,POE空气纤维在回弹性与耐热变形性方面仍存在一定差距。其高孔隙搭接结构在单元强度方面存在局限,导致动态疲劳性能相对较弱,同时空气纤维孔隙单元较聚氨酯泡沫更大且无规则,导致其出现按压异响和表面粗糙,这为其全面替代聚氨酯泡沫带来挑战。

基于当前研究结果,未来应在以下方面持续推进该材料的技术突破与应用研究:

(1)材料改性。通过引入纳米增强相或动态交联剂,改善滞后损失与抗疲劳性能。

(2)结构创新。开发梯度密度-纤维取向复合层状结构,实现支撑性与振动阻尼性能的协同优化。

(3)工艺优化。调控熔融挤出工艺参数,着力解决异响与表面平整度问题。本研究为汽车座椅材料的低碳化发展提供了新路径,有望通过多学科交叉与材料–结构–工艺一体化创新,推动汽车内饰系统向循环经济与智能舒适化方向演进。

参考文献

[1] ULRICH H, TUCKER B, ODINAK A, GAMACHE A R. Recycling of thermoset elastomers[J]. Elastomers and Plastics, 1979, 11: 208.

[2] G E R L O C K J L , B R A S L AW J , Z IM B O M . Polyurethane waste recycling 1: Glycolysis and hydroglycolysis of water-blown foams[J]. Industrial & Engineering Chemistry Process Design and Development, 1984, 23: 545-552.

[3] AIRWEAVE Inc. Three-dimensional filaments-linked structure manufacturing apparatus, manufacturing method of three-dimensional filaments-linked structure, and mattress core material[P]. US Patent: US20180148312A1, 2018-05-31.

[4] 胡冲冲 , 沈国平 , 黄旭 , 等 . 聚氨酯高回弹泡沫的滞 后性能研究 [J]. 聚氨酯工业 , 2015, 30(4): 18-21.

[5] 张芳园 . 工程车辆座椅垂直振动及其对人体影响的 试验研究 [D]. 长春 : 吉林大学 , 2017.

[6] 林杰威 , 李蒙 , 郭智 , 等 . 垂直振动下坐姿人体局部 频率敏感特性研究 [J]. 天津大学学报 ( 自然科学与 工程技术版 ), 2024, 57(5): 120-128.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:李宜炜 于慧杰 牛未冬 王占明 宇航 尚金博 孙辰 曲红阳,单位:长春卓骏汽车技术研发有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车总装标准工时设计及应用

本文针对汽车制造企业中的总装标准工时设计进行了深入研究。通过分析汽车总装工艺流程、工时构成及影响要素,探讨了标准工时设计的原则和方法,并提出了优化策略。研究结果表明,科学合理的标准工时设计能够有效提高生产效率,降低生产成本,为企业提供可靠的决策依据。

2025-10-17 卜东飞 苑文娟

-

算力 —— 舱驾 AI 进化的核心燃料

本文提出算力是车载端侧舱驾 AI 进化的核心燃料这一核心观点,其需求随高级辅助驾驶等级提升呈指数级增长。生成式 AI 的发展也推动着智舱向多模态乃至全模态体验跃迁。NVIDIA 通过芯片架构的代际创新、成熟的软件生态、安全与算力的协同设计及高带宽支撑,重构了车载计算底层逻辑;同时,其构建的车企合作矩阵、传感器与算法生态及云端训练体系形成开放技术联盟和算力闭环,在功能安全与智驾产品安全标准上树立行业标杆,持续推动舱驾 AI 持续进化。

2025-10-17 Wu.Yu 郑宇超

-

汽车总装设计和制造特征协同性管控的研究

随着汽车产业智能化转型加速,总装环节的设计与制造特征协同性成为保障产品质量与生产效率的核心课题。本文提出基于对工艺系统的功能拓展和开发,在工艺系统中对设计参数和生产制造数据进行采集和实时对比,实现从设计到制造数据的全流程在线管控,从而在生产管理过程中起到提升效率、优化质量、改进工艺和节约成本的作用。

2025-10-16 魏鹏杰 徐赵宁 徐志浩 高伟超

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多