AI驱动的汽车高节拍冲压线尾在线智能质检技术创新研究

0 前言

近年来,随着5G技术、AI技术的飞速发展,中国的工业生产结构也发生了翻天覆地的变化,汽车制造业作为工业的一大重要板块,变化也尤为突出,尤其在智能制造领域。冲压作为第一生产工序,钣金的外观和尺寸决定着整车造型艺术能否完美地呈现给消费者,因此,钣金的表面外观和尺寸检测是冲压零件质量检测的重中之重。目前,业内冲压钣金表面外观检测多是质检人员通过目视或手触法感知零件表面的情况,该方法主要为主观定性测评。由于这两类方法的判定标准无法清晰量化,导致了零件的错、漏检频频发生,不利于大批量的生产质量控制。

近年来,人工智能技术的突破性发展显著提升了机器视觉技术的应用效能,特别是深度学习算法(如卷积神经网络)通过对大量缺陷样本的特征学习,实现了复杂表面缺陷的智能识别与分类。机器视觉技术结合AI模型后,不仅保持了原有的便捷性、精确性和可靠性,更展现出强大的自适应性。因此,针对基于视觉检测钣金表面缺陷问题,利用AI赋能的机器视觉技术代替人工检测具有显著优势:通过端到端的图像处理架构,可直接从原始像素数据中挖掘深层特征,实现微米级缺陷的自动化识别;采用对抗强化学习可以解决样本数据不足问题,满足模型训练需求,通过AI技术驱动提高了机器视觉技术应用的可行性、实用性和高效性。

1 冲压钣金表面缺陷

冲压生产过程中,由于工艺的需求,零件表面出现缺陷是难以避免的,冲压常见缺陷有开裂/缩颈、少孔、凹凸伤、压划伤、起皱和毛刺等。

冲压钣金零件表面外观缺陷特征形态各异:开裂区域图像对比度高,存在明显的灰度变化,为内黑外白的不规则长条形态;明显缩颈图像为细长条状特征,图像结构多为发白或发灰特征,与背景存在极大像素差异;凹凸伤呈现类圆形的点状图像特征,缺陷区域面会伴随不同程度的凸或凹形态;压划伤呈现长条状或块状,钣金表面会发生灰度变化;起皱图像特征呈现为区域亮暗不平整,有凹凸感或者波纹感;毛刺缺陷图像表现为边缘存在亮点或亮线特征。基于上述缺陷特征差异,本文主要根据不同缺陷的图像特征差异进行缺陷检测识别。

2 基于机器视觉技术的冲压钣金缺陷检测系统

2.1 检测系统架构设计

冲压缺陷检测系统主要包括图像采集系统(成像系统设计、工装硬件设计)、数据分析系统(算法方案开发)和缺陷响应系统三部分。图像采集系统主要分为两部分,成像系统设计是基于冲压零件钣金表面缺陷特征进行打光成像设计,保证架设的工业相机可以捕捉到足够多的图像特征还原缺陷,从而锁定成像系统的打光方案和相机机头选型,本文将采用面阵工业相机(分辨率2000万)和整体灯箱式面光实现;工装硬件设计需根据现场条件设计相对的架设工装,从而使成像系统实现图像采集功能,基于冲压生产高速连续特性,本文采用隧道式结构的工装数据分析系统是视觉检测的核心部分,是通过视觉算法开发设计将采集的图像信息进行解析从而获得实际的冲压零件生产状态,针对冲压钣金的检测需求,本文会采用“图像处理+深度学习”复合算法方式解析处理图像,从而得到冲压钣金零件的孔信息以及缺陷信息,其中算法模型收敛应用是该部分的重要一环,通过大量现场数据训练收敛缺陷模型,从而实现检测功能应用。缺陷响应子系统根据冲压钣金数据分析层的分析结果,对异常数据进行响应,包括表面缺陷数据的存储、显示以及声光报警等。

2.2 冲压检测系统及工作流程

冲压线尾零件存在两种生产模式:一种是步进式生产,零件运动停止再运动;另外一种是连续生产,零件在传送带上不停留连续运行。两种方式的差异在于运动的速度。冲压生产节拍快且存在多种零件共线生产,零件尺寸差异大,为了更好地匹配后工序零件装箱,本文在步进式生产模式完成冲压零件的视觉检测。

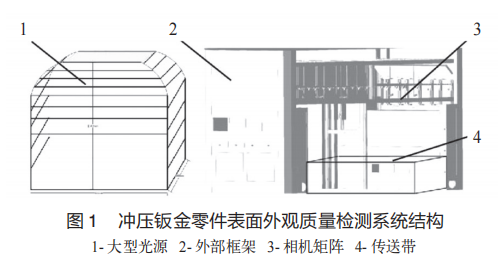

系统布置采用隧道式结构工装,工装横跨传送带,根据传送带上的零件大小和位置确定工业相机和光源的安装方式。根据冲压钣金缺陷的尺寸要求最小缺陷尺寸为1mm,系统的相机单像素精度需达到0.13mm/pixel,本文采用分辨率为2000万的工业相机,定焦镜头选用12mm/16mm/25mm三种满足不同方向的成像需求,成像系统景深设计为400mm,可兼容所有在线零件的要求,顶部相机架设距零件表面的高度为900mm,侧面相机高度为430mm,四个夹角方向相机高度为500mm,打光方式采用了多向环绕方式,系统大面均采用整体面光,前后方面加入多条条光倾斜照射零件立面区域进行补光,如图1所示。系统检测时,零件由横杆机械手从最后一序压机抓取放置在传送带上,步进模式输送到检测区域,零件到位后触发相机拍照采集零件表面图像,为了采集钣金表面缺陷,采用多个相机角度照射一个区域,不同的角度光源采集图像的特征,线边工控机通过视觉算法进行处理、运算,出现缺陷时大屏显示缺陷详情并声光报警通知生产现场人员。

图1 冲压钣金零件表面外观质量检测系统结构

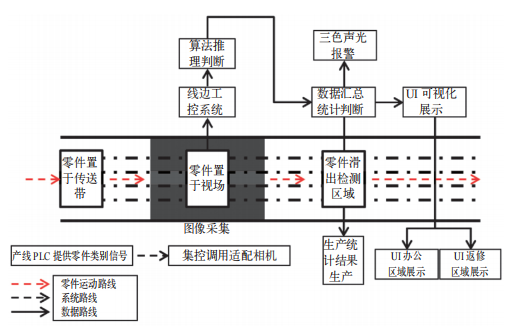

检测系统工作流程如图2所示。图像采集阶段,可见光成像系统接受压机零件类型信号触发系统切换对应的零件检测方案,零件流入检测区域触发采集光栅,系统调用相应的相机采集钣金零件的表面图像信息;图像处理阶段,采集的图像数据传送到上位工控机进行图像处理,主要包括图像预处理、Blob处理识别孔特征以及深度学习识别表面缺陷;I/O信号控制方面,处理识别得到的图像结果输入给控制系统执行相应的反馈活动;UI显示处理时,将处理结果输出给后端或后工位,实现数据可视化展示,便于结果快速应用。

图2 检测系统工作流程

2.3 冲压视觉检测算法

冲压钣金表面视觉检测功能主要包括零件孔洞检测和零件表面外观缺陷检测。孔洞检测主要为了识别零件生产过程是否存在少孔情况,缺陷检测主要是为了识别生产过程中零件表面的外观伤,两种功能的差异在于检测目标的位置是否固定,因此,本文针对位置相对固定的孔洞检测采用传统CV算法实现,针对位置不固定的缺陷检测采用深度学习算法实现。

2.3.1 零件孔洞检测方案

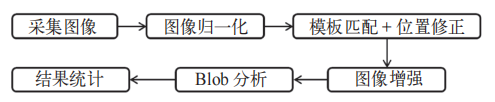

零件孔洞检测功能实现采用传统CV算法,具体实现流程如图3所示。

图3 零件孔洞检测流程

第一步,采集图像。通过相机矩阵采集冲压钣金零件表面图像数据。

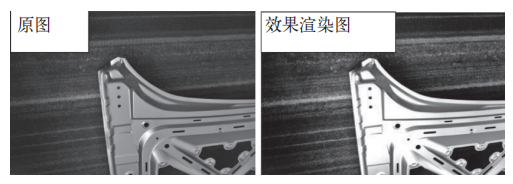

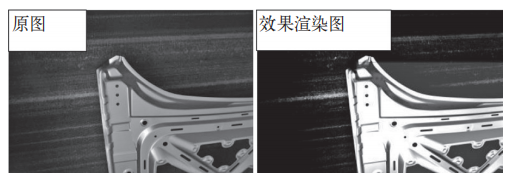

第二步,增强孔特征。采用直方图归一化方式通过灰度转换将像素分布扩展为[0,255]范围内从而增加图像的清晰度,提高孔洞对比度,增强效果如图4所示。

图4 直方图归一化效果对比

第三步,零件定位。以生产数据图像为模板,提取图像中明显的孔特征及线特征建立模板,如图5所示,通过模板匹配实现零件定位,再以模板匹配结果中的匹配点和匹配框角度建立位置偏移的基准,根据特征匹配结果中的运行点和基准点的相对位置偏移实现ROI检测框的坐标旋转偏移,保证零件位置角度发生变化时仍具备ROI检测区域定位,使检测方案可以适应图像角度和像素的变化。

图5 模板构建示意

第四步,数据增强。鉴于金属材料反光特征,采用亮度矫正的方式提高数据灰度值使金属区域灰度值达到200以上,如图6所示,便于后期Blob分析。

图6 数据增强效果示意

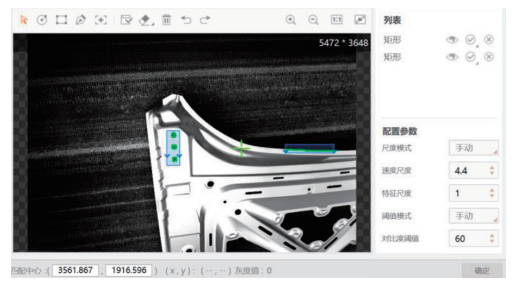

第五步,孔特征检测。采用Blob分析将孔特征区域钣金表面分离,以单阈值的分割方式,本文设置低阈值为180,将灰度值大于180的数据分割出去从而保留孔特征,识别效果如图7所示。

图7 零件孔特征检测效果

第六步,结果统计。采用Blob分析识别零件上所有的孔特征并进行统计输出,对比零件孔的设计值进行检测结果判断。

2.3.2 零件表面外观缺陷检测方案

基于缺陷多样且位置不固定的特性,采用深度学习的方式进行缺陷检测,本文采用基于YOLO—V7目标检测的方式实现。在冲压缺陷视觉检测场景中,通过应用实践发现,零件的异型结构对开裂检测干扰极大,零件的结构棱边产生的阴影会带来大量的误解,导致功能无法有效应用,基于实际情况,开裂检测采用了一种基于模板的目标检测模型,在原有的YOLO—V7模型中引入正常样本作为背景模板的一种注意力机制,通过提取缺陷特征以及模板特征信息,采用以逐像素相除的方式进行图像对比,从而实现缺陷特征强化,可有效过滤背景结构特征干扰。缩颈、凹凸伤、压划伤、起皱和毛刺缺陷采用目标检测模型实现,其中,由于缩颈与开裂属于伴生缺陷,为了避免其他缺陷特征干扰,缩颈模型采用单独训练方式获得,具体的算法实现流程如图8所示。

图8 零件表面外观缺陷检测方案流程

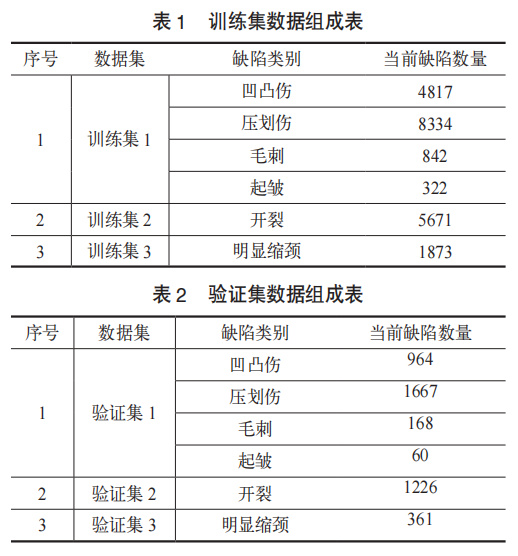

第一步,构建数据集,完成数据打标,训练集和验证集比例约为8:2。基于冲压钣金缺陷的标准定义,筛选数据中的缺陷数据并进行数据打标,该过程需注意打标的准确性,为了提高小缺陷的像素占比且减小数据运算量,先将缺陷数据中的无用区域进行裁剪,通过绘制ROI将其裁剪为1500×900。本次构建3套数据集,见表1和表2。

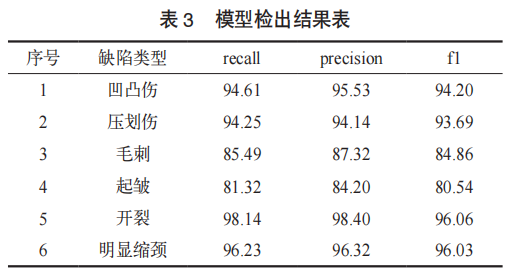

第二步,模型训练,基于构建的3套数据集分别进行模型训练,YOLO—V7的网络架构要求,图像输入图片尺寸为640×640,训练过程首先对输入的图片调整大小为640×640,输入到backbone网络中,然后经head层网络输出三层不同大小的feature map,经过Rep和conv输出预测结果。本次采用的训练参数设置为Ecoph:300,Batchsize:16,Ir:0.01,Optimizer:adam。训练运算采用GPU方式,3套数据集在NVIDIA GeForce RTX 3090上运算耗时分别为6h、3h和1h。模型检出统计结果见表3,其中,开裂、明显缩颈模型检出能力最佳,分别为98.14%、96.23%,凹凸伤、压划伤缺陷检出能力次之,分别为94.6%、94.2%,检测情况较好;毛刺和起皱由于收集样本较少,检出率分别为85.5%、81.3%。

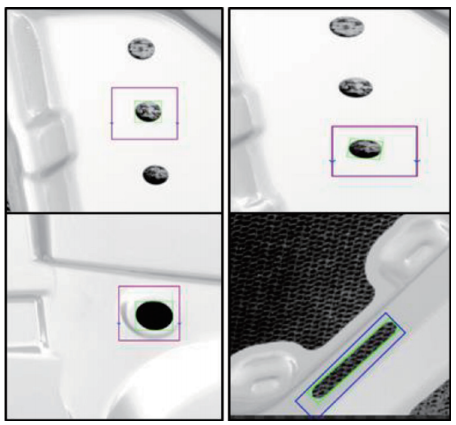

第三步,模型应用+数据去重,系统输入图像为5470×3648,为了提高运算速度和小缺陷的像素占比,对原数据进行划片切分,以最小缺陷占比2.5%,保证划片区域重叠20%,将其切分为4个1641×1094的区域。加载训练好的模型将切片区域循环遍历计算即可实现缺陷检测,由于切片存在重叠区域,采用缺陷外接矩形重叠率进行去除,即同一缺陷因在重叠区域,存在重复检测情况,因此检测输出的矩形框需要根据重叠率进行去除。开裂以及明显缩颈模型在实际现场应用测试检出能力分别为99.1%、98.2%,应用效果极好,实现了质量控制产线运行的目的。

第四步,结果统计展示,将遍历去重的缺陷进行结果输出统计,采用YOLOV7完成目标检测,实现了缺陷分类+定位两个功能,缺陷在图像的位置信息以及缺陷类型均可输出在视觉在线检测系统中统计。

3 结语

本文开发了基于机器视觉的冲压钣金零件表面缺陷检测方法,将机器视觉技术引入到汽车冲压缺陷质量检测领域中,利用传统图像处理技术实现了冲孔检测,同时,对冲压6类缺陷进行深度学习从而实现了缺陷检测。通过实际检测验证,基于AI技术的冲压钣金零件表面外观视觉检测方法,冲孔检测准确率99.9%,开裂、明显缩颈、凹凸伤和压划伤缺陷检测准确率分别为98.14%、96.23%、94.3%及94.3%。通过AI技术驱动,冲压钣金零件表面检测准确性高、操作简便,可以很好地应用于实际生产现场中,大大提高在线质检的检测效率。与此同时,该技术的引入还可以减少人员投入,降低生产成本。作为汽车智能制造的关键使能技术,该AI驱动系统通过“检测—分析—决策”闭环重构了质量管控范式,为工业4.0时代的柔性制造提供实时质量护航。

参考文献

[1] 李丽娟,徐尚龙,秦杰.基于图像处理技术的五金件表面缺陷检测研究[J].工程设计学报,2011,18(2):134-138.

[2] 周猛,杨兰玉,王超.基于机器视觉的光纤端面缺陷检测技术应用[J].仪器仪表与检测技术,2022,41(7):129-136.

[3] 程万胜,钢板表面缺陷检测技术的研究[D].哈尔滨:哈尔滨工业大学,2008.

[4] 何昊.基于机器视觉的食品包装印刷缺陷检测关键技术研究及应用[D].贵阳:贵州大学,2022.

[5] 杨立娜.基于相位相关理论的最大互信息图像配准[D].西安:西安电子科技大学,2010.

[6] 商梦石,贾瑞强,张海林.图像处理技术在矿石粒度检测中的应用[J].矿产综合利用,2016(6):13-16.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:冯建俊 胡浩 王锐 兰月 胡义 郭刚印,单位:重庆长安汽车股份有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

车身车间车辆转运系统数字化转型研究

本文针对汽车厂车辆转运(BDC)系统车身信息链断裂、分道依赖人工及数据可靠性低等痛点,提出数字化解决方案,该方案通过硬件升级与系统协同优化,突破传统模式柔性不足的技术瓶颈,为汽车制造物流数字化提供实践参考。

2025-10-27 杜宇恒

-

防患于未然——智能座舱酒驾监控

汽车方向盘内置传感器、视觉摄像头与智能软件协同工作,可实时监测驾驶员的疲劳、分心及酒后状态。欧盟已将该项技术列为强制标配要求,而技术供应商提供的系统功能已远超法规基础需求。

2025-10-27 Sven Prawitz

-

承载和非承载车型全工艺流混线生产规划方案

随着硬派越野车型销量逐年递增,对生产制造产线的柔性化设计提出了新的挑战。柔性化的产线对质量一致性保障、生产效率提升和成本节约(投资、制造)都有较高的贡献。本案例打造行业首创承载与非承载车型共线技术,为企业低成本、高柔性和高质量智造场景赋能。

2025-10-21 苟军强 吴明 何龙胜 梁礼威 欧阳铭坤

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多