乘用车外观匹配精良性提升策略

0 前言

随着汽车市场竞争的日益激烈,消费者对乘用车外观品质的要求不断提高。汽车外饰件之间的精准匹配成为影响整车品质的重要因素之一。然而,在许多车型的开发过程中,尤其是在SOP前,前保险杠与日行灯的匹配不良问题时有发生,给整车外观目标的达成带来了挑战。因此,深入研究并解决这一问题具有重要的现实意义。

1 项目背景

本文中所分析的车型在SOP之前,前保险杠与日行灯匹配不良问题突出,这不仅影响了车辆的美观度,还可能引发用户对产品质量的质疑。为了提升产品竞争力,满足消费者对高精度车身的期望,必须在SOP之前有效解决这一匹配问题,确保整车外观品质达到较高水平。

2 产品结构

该乘用车前端外饰主要由前保险杠、日行灯、前端框架和前翼子板等部件构成。这些部件之间采用对接结构,使得尺寸链较长,增加了实现整车精度的难度。各部件的尺寸精度和相互之间的定位关系对最终的匹配效果起着决定性作用。例如,日行灯的安装位置和角度需要与前保险杠精确配合,而前端框架作为连接部件,其尺寸稳定性也会影响整个匹配过程。前翼子板的位置和形状同样会对前保险杠与日行灯的整体视觉效果产生影响。

3 问题明确

3.1 问题描述

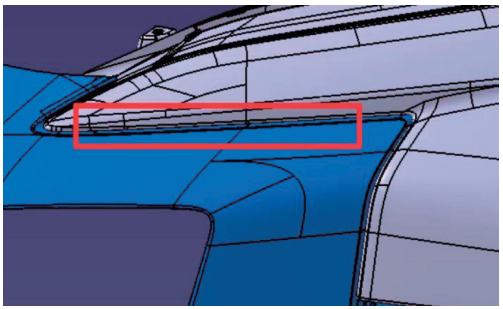

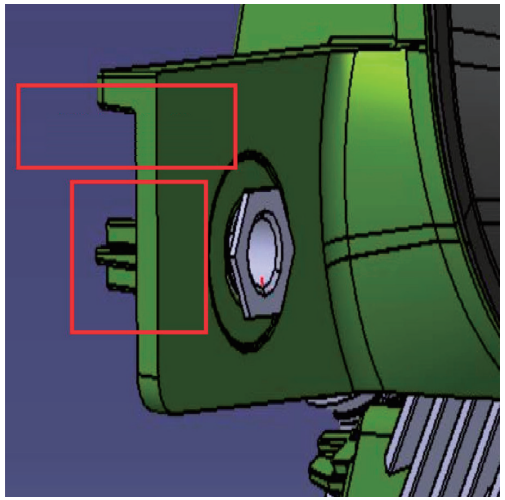

经过对整车外观尺寸测量数据的深入分析,发现日行灯在X方向上呈现出从后往前下沉量逐渐增加的趋势,这种下沉现象导致日行灯前部与前保险杠之间发生干涉,严重破坏了整车的外观协调性,如图1所示。

图1 日行灯与前保险杠干涉部位

3.2 影响要素分析

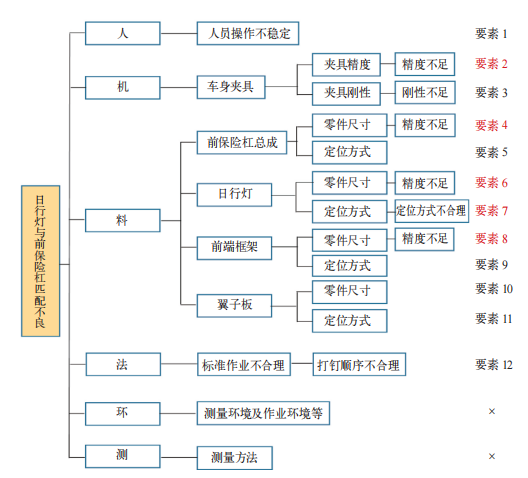

运用“人机料法环测”的系统分析方法,识别出12个可能影响前保险杠与日行灯匹配不良的要素,如图2所示。在人员方面,操作人员的不稳定操作可能导致部件安装位置不准确;在设备方面,车身夹具的精度和刚性不足会影响外饰件的定位精度;原材料方面,前保险杠总成、日行灯、前端框架和翼子板等零件的尺寸精度不达标以及定位方式不合理,都是导致匹配问题的潜在因素;工艺方法上,不合理的标准作业和打钉顺序也可能对匹配产生负面影响;环境因素如测量环境和作业环境的变化,以及测量方法的准确性,都与最终的匹配结果密切相关。

图2“人机料法环测”系统分析

4 优化方案

通过深入调查和分析,确定了5个对前保险杠与日行灯匹配不良问题影响较大的重点要素,并针对这些要素制定了详细的控制方案。

4.1 车身夹具精度不足(要素2)

车身夹具在汽车装配过程中起着关键的定位和固定作用。当夹具精度不足时,外饰件在安装过程中无法准确就位,从而导致匹配不良。针对这一问题,采取按照锁口数据进行精度复原调整或者依据理论值进行复原的措施,确保车身夹具能够为外饰件提供精确的定位,提高装配精度。

4.2 外饰件尺寸精度不足(要素4、6和8)

前保险杠、日行灯和前端框架等外饰件的尺寸精度直接影响它们之间的匹配效果。对于尺寸精度不足的问题,通过按照锁口数据或者理论值对这些部件的尺寸进行优化,确保各部件在设计公差范围内,减少因尺寸偏差导致的匹配问题。

4.3 日行灯定位方式不合理(要素7)

方案一是制定日行灯调整工艺,要求操作人员对日行灯前部Z向进行手动调整,如图3所示。然而,在实际操作中发现,由于人员操作的稳定性难以保证,每次调整的结果可能存在较大差异,无法从根本上解决日行灯下沉导致的匹配不良问题。

图3 日行灯调整

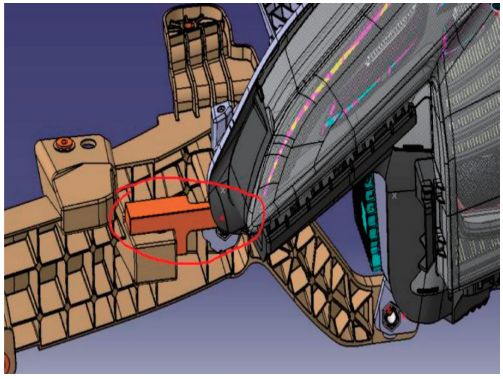

工艺方案二是开发日行灯装配辅具,将辅具定位在前端框架上,通过辅具来实现对日行灯前部Z向的定位,如图4所示。虽然该方案能够在一定程度上提高日行灯的定位精度,但同时也增加了操作人员的工作负荷和操作工时,降低了生产效率。

图4 开发日行灯装配辅具

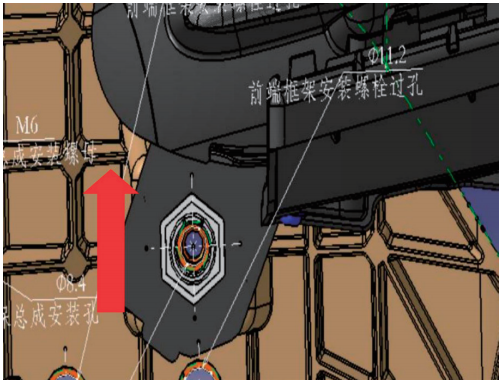

方案三是对日行灯结构进行优化,在其前部增加Z向定位点,并将定位点选择在前端框架孔上,如图5所示。这样可以确保日行灯与前保险杠定位孔在Z向的尺寸稳定,有效规避了前两种方案的缺点。该方案不仅能够保证日行灯与前保险杠之间的Z向距离稳定合格,而且从结构上解决了匹配不良的问题,具有较好的可行性和有效性。

图5 日行灯结构优化

经过综合评估,选择方案三作为最终的优化方案,并在该车型上进行实施。实施后,对整车进行了大批量测量,结果显示前保险杠与日行灯的匹配问题得到了有效解决,各项尺寸指标均符合设计要求。

5 结语

本文以某乘用车为研究对象,详细分析了前保险杠与日行灯匹配不良的问题及影响因素,从装配工艺、过程控制和产品结构等多个角度提出了优化方案。通过对各方案的对比和实施验证,确定了最优方案并成功解决了匹配不良问题。通过对此方案的研究,总结出以下提升乘用车外观精良性的策略:

(1)精准的三维建模:运用先进的软件分析,虚拟匹配,提前发现潜在的匹配问题,进行数据上规避。

(2)良好的结构设计:总结好的设计结构,确保设计既满足美学要求,又具有良好的可制造性和装配性。

(3)先进的制造技术:采用先进的模具加工设备和工艺,提高模具的制造精度和表面质量,提升车身夹具精度,优化工艺参数,提高工艺水准,确保零部件的成型精度和一致性,从而为外观匹配提供良好的基础。

(4)稳定的装配水平:引入先进的装配设备,制定科学合理的装配工艺,减少人为操作误差,提高装配的精度和效率。

本研究为汽车外饰匹配问题的解决提供了有益的参考和借鉴,有助于汽车制造企业提高产品外观品质,增强市场竞争力。同时,也为后续类似车型的开发和生产提供了宝贵的经验,推动汽车行业在尺寸工程和外观品质控制方面不断进步。在未来的汽车设计和制造过程中,应更加注重尺寸工程的精细化管理,加强对各部件尺寸精度和定位方式的研究与优化,确保汽车外饰件之间的精准匹配,为消费者提供更加美观、高品质的汽车产品。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:崔东阳1王金鹿2张超1郭勇1李征1高东伟1,单位:1.一汽集团红旗制造中心2.一汽奔腾有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

电子转向系统市场格局初定——中国市场成为全球竞争焦点

方向盘与车轮之间的机械连接已成为历史。在线控转向技术(Steer-by-Wire)的推动下,中国汽车产业在德国顶级供应商的技术协同下,正朝着成为全球汽车工业新一轮革命引领者的目标迈进。通过取消机械转向柱,采用电信号传输驾驶指令,不仅为整车布置带来更大设计自由度,更为实现高级别自动驾驶提供了关键技术支撑。中德产业链的深度合作,正在加速这一颠覆性技术在中国市场的商业化落地进程。

2025-10-28 Henrik Bork

-

车身车间车辆转运系统数字化转型研究

本文针对汽车厂车辆转运(BDC)系统车身信息链断裂、分道依赖人工及数据可靠性低等痛点,提出数字化解决方案,该方案通过硬件升级与系统协同优化,突破传统模式柔性不足的技术瓶颈,为汽车制造物流数字化提供实践参考。

2025-10-27 杜宇恒

-

防患于未然——智能座舱酒驾监控

汽车方向盘内置传感器、视觉摄像头与智能软件协同工作,可实时监测驾驶员的疲劳、分心及酒后状态。欧盟已将该项技术列为强制标配要求,而技术供应商提供的系统功能已远超法规基础需求。

2025-10-27 Sven Prawitz

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多