基于响应面与3DCS的车身钣金件定位布局优化设计

0 前言

汽车白车身由柔性钣金件焊接装配而成,白车身的焊装质量对整车性能影响较大。白车身钣金件焊装定位通过夹具实现,夹紧点的位置变化影响装配偏差的波动,选择合理的定位策略优化方法及布局方式尤为重要。

目前,企业对于白车身钣金件焊装夹具定位点的优化通常采用比较法,难以得到全局最优。设计人员需进行多次模拟后,根据经验反复修改来确定夹紧点的布局合理性。传统的装配分析方法将白车身钣金件考虑为刚性件,忽略了零件在装焊过程的重力、焊接等变形,在进行模拟分析过程中耗时长,且优化效率低下,不能满足研发生产需求。

本文以某重卡前风窗上横梁为研究对象,分析定位块坐标对测点偏差的影响,确定合理定位设计参数水平,然后利用3DCS软件进行前风窗上横梁柔性装配偏差分析,通过响应面法对零件关键测点装配间隙尺寸偏差的值进行优化,并得到最优参数组合。基于最优工艺参数组合,在3DCS软件中验证其有效性。结果表明,多目标优化预测结果与模拟结果误差小,可用于指导工装夹具设计。

1 装配定位原理及定位设计参数分析

1.1 装配定位原理

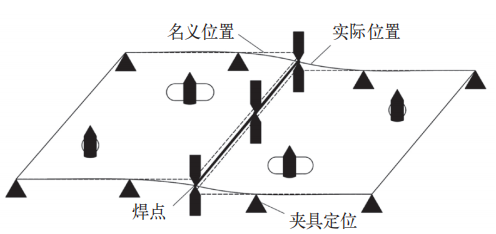

重卡白车身总成由薄板冲压件焊装而成,在装配过程中,刚度不足的柔性薄板件因重力作用在法平面会产生微量变形,传统的“3—2—1”定位原则不再适用,故N—2—1(N≥3)的定位策略成为主流,如图1所示。

图1 两薄板件4—2—1定位方式

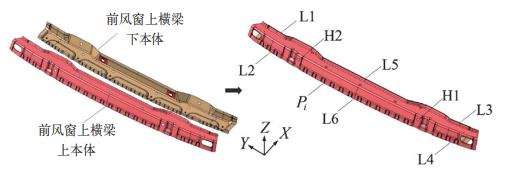

前风窗上横梁三维装配模型如图2所示,上、下本体均为柔性薄板件,其定位策略为6—2—1装配方式,L1~L6为主平面定位块的原始设计位置,H1和H2为主次定位孔的位置,是零件测点。在进行尺寸偏差分析时,3DCS软件中Autobend装配方式可以有效解决主定位面过约束定位问题,其装配顺序是先执行主定位面3—2—1刚性装配,然后选取Bend点进行几何弯曲变形处理。

图2 前风窗上横梁三维装配模型

1.2 定位设计参数分析

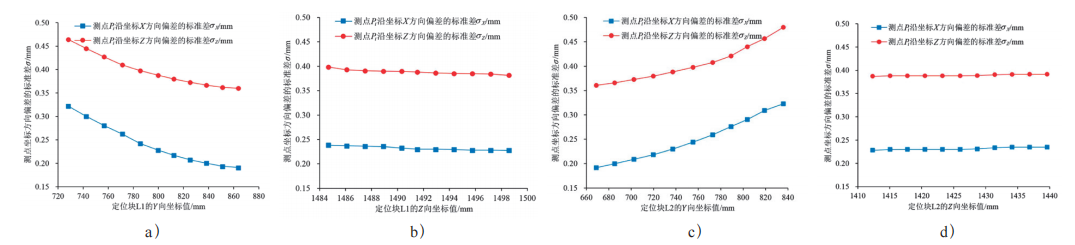

采用3DCS_Autobend装配方式分析前风窗上横梁装配偏差,以影响较大的(L1~L4)定位块空间坐标值为参数变量,分析定位块的单坐标参数对测点不同方向偏差的影响趋势。参照原始定位方案,主定位面在X向为定位块支撑方向,定位块X向坐标变化较小,故不作为定位块的单坐标考虑范围;由于定位块不限制零部件Y向运动,仅需研究测点X向和Z向尺寸偏差。根据前风窗上横梁几何模型及定位方案可知,分析测点偏差的标准差与L1、L2定位块坐标参数之间的曲线关系,即可说明(L1~L4)定位块对装配偏差的影响程度,如图3所示。

图3 测点坐标方向偏差的标准差与定位块坐标参数关系曲线

由图3可知,定位块Y方向坐标值对目标测点偏差影响较大,Z方向坐标值影响不显著。参照装配模型几何尺寸,(L1~L4)定位块Z向的坐标变化范围较小,分别为15mm、28mm、15mm和28mm,因此在设计试验时,不再考虑定位块Z向坐标值,仅选取装配过程中影响较大的定位块Y向坐标作为变量因素,进行优化目标的装配偏差分析。

2 基于3DCS柔性建模及工艺优化设计

2.1 3DCS柔性建模

根据图2所示前风窗上横梁装配模型,为了真实反映定位、夹紧、焊接和释放四个工艺过程,本文采用3DCS有限元柔性模块进行柔性建模,以精准模拟装配过程零部件的装配偏差。在进行模拟装配前,需对模型进行几何前处理,定义前风窗上横梁组件的材料及单元物理属性,然后将带有物理属性的网格单元模型导入3DCS软件进行节点关联,通过有限元模型节点与三维偏差分析模型点耦合得到满足要求的刚性矩阵、质量矩阵和网格文件。

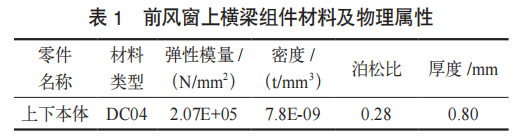

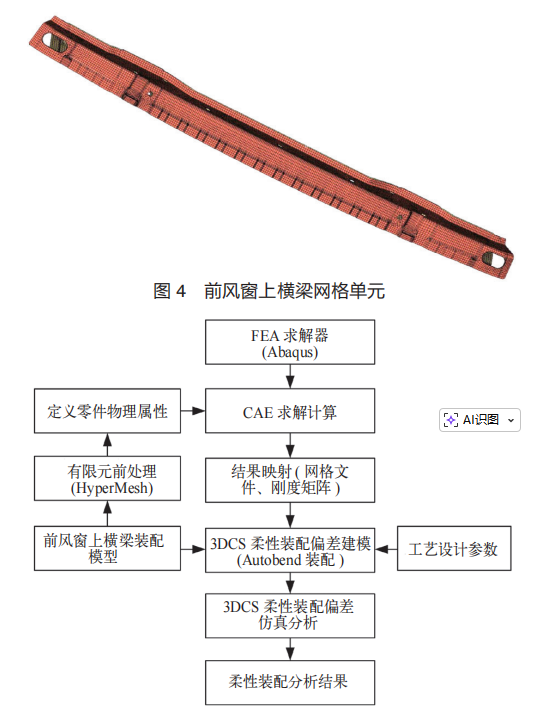

为真实地反映前风窗上横梁柔性薄板件装配关系,在不考虑热膨胀影响的情况下,采用3DCS_Autobend装配方式进行主定位面过约束,结合实际工艺过程进行柔性仿真模拟计算。前风窗上横梁组件材料及物理属性见表1。前风窗上横梁网格单元如图4所示。前风窗上横梁3DCS柔性分析流程,如图5所示。

2.2 Box—Behnken试验设计

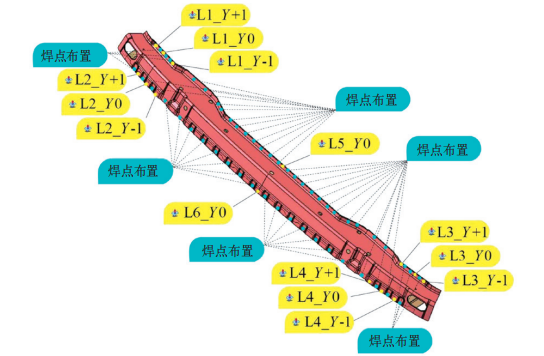

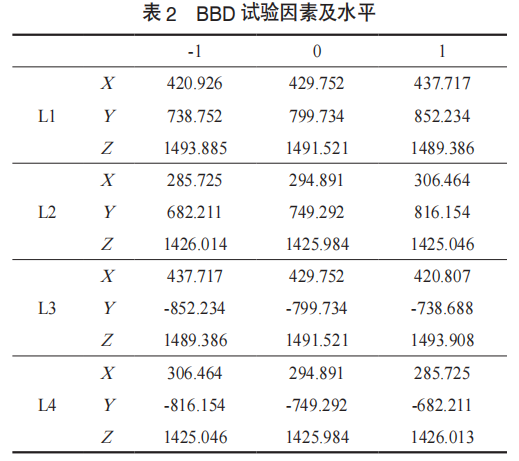

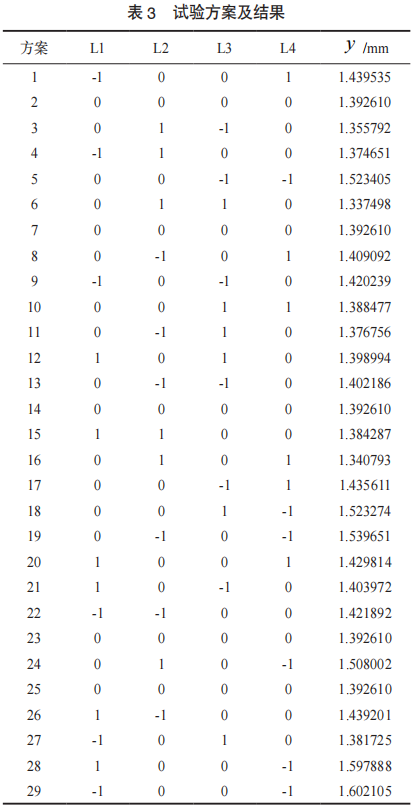

采用DesignExpert13进行BBD试验设计,BBD试验设计适用于2~5因素优化试验。本试验为4因素3水平,试验次数29次。通过上述定位块坐标参数影响趋势分析可知,确定以影响较大的(L1~L4)定位块Y向坐标值(A、B、C、D)变化为工艺参数变量,每个参数变量对应模型上点的坐标,将关键测点装配间隙尺寸偏差的值作为目标函数。前风窗上横梁定位块及焊点布置方案如图6所示。综合考虑定位块坐标原始设计参数及变化区间,确定BBD试验的工艺参数及水平见表2。试验方案及结果见表3。

图6 前风窗上横梁定位块及焊点布置方案

2.3 响应面模型建立及结果分析

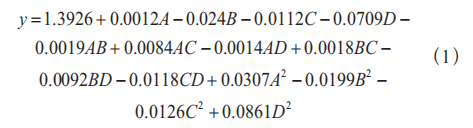

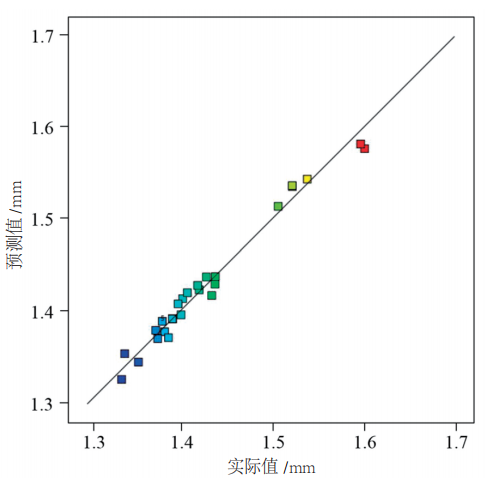

通过建立的3DCS柔性装配仿真模型,进行前风窗上横梁蒙特卡洛(Monte Carlo)模拟装配,完成表3试验设计方案仿真分析。使用Design Expert软件分析表3试验数据,通过对影响二次方程模型的一次项、二次项和常数项的显著性进行检验,见表4。建立多元回归模型,拟合得到关键测点偏差目标值与(L1~L4)定位块向坐标(A、B、C、D)之间的二次多项回归方程如下:

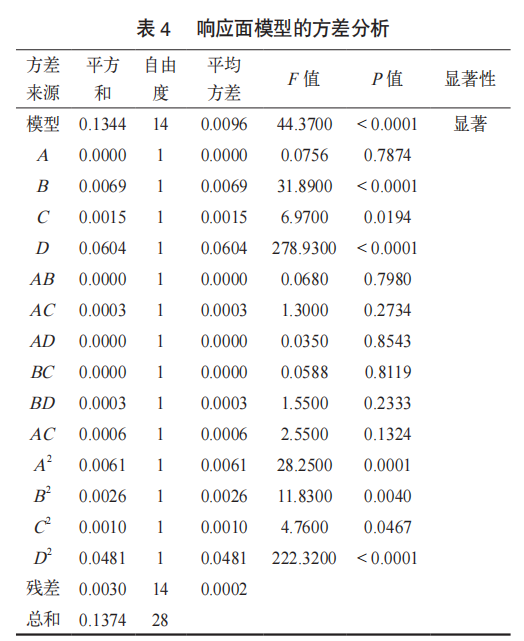

由表4方差分析结果可知,该模型的F值为44.3700,P值<0.0001,所以,模型是显著的。对于测点偏差目标值而言,B、D、A2、D2对其影响极显著(≤0.0001)。工艺参数对测点影响顺序为:定位块L4>定位块L2>定位块L3>定位块L1。

2.4 响应面模型精度检验

为了能准确地预测前风窗上横梁关键测点偏差目标值,在拟合得到二阶响应面近似模型后,须对响应面进行精度检验。一方面采用决定系数检验响应面模型拟合情况,其值越接近于1,则表示响应面模型精度越高。使用Design Expert软件分析,得到模型的决定系数和修正决定系数,见表5。

由表5可知,响应面模型的决定系数均大于0.95,说明模型准确度较高。

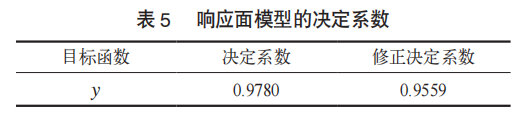

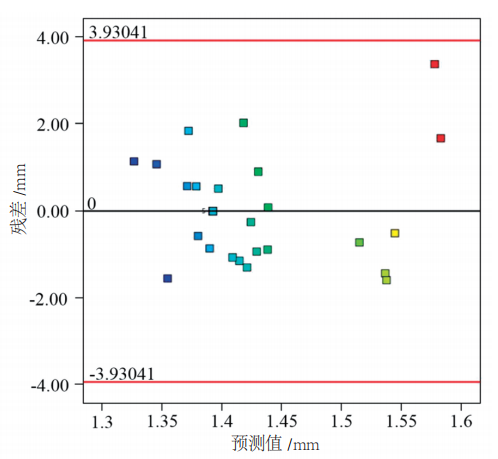

另一方面,结合响应适应度图直观分析模型的拟合效果。如图7所示为实际值与预测值分布,图8为残差与预测值分布。从图7中可以直观地看到各测试样本点分布于对角线上或两侧,接近拟合直线。图8数据点的残差值随机分布且无明显规律。由此推断出建立的响应面近似模型拟合效果良好,比较精确。

综上所述,所建立的响应面模型精度较高,可以用来预测关键测点装配间隙尺寸偏差。

图7 实际值与预测值分布

图8 残差与预测值分布

3 最优参数组合模拟

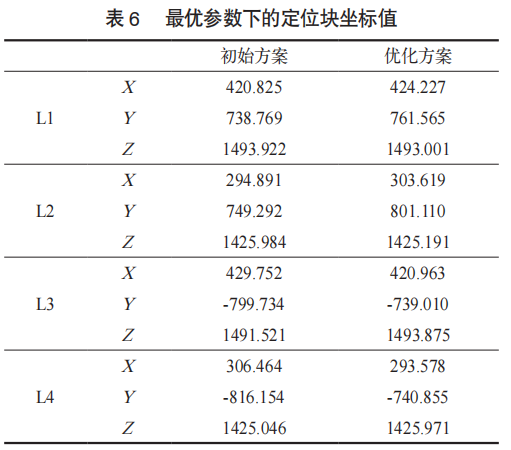

使用DesignExpert13进行参数优化,以关键测点装配间隙尺寸偏差的作为目标,基于响应面模型进行定位块坐标参数组合优选,确定的最优参数值:A为-0.598、B为0.775、C为0.994和D为0.124,转化为(L1~L4)定位块Y向真实坐标值:A为761.565、B为801.110、C为-739.010和D为-740.855。通过网格模型节点确定(L1~L4)定位块真实坐标值,见表6。

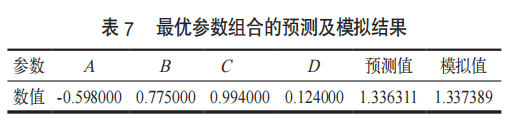

在最优参数组合下采用3DCS软件进行柔性装配模拟,得出关键测点装配间隙尺寸偏差目标值y的预测值与模拟值,见表7。预测值和模拟值的误差为0.1%,说明最优参数组合下目标的预测值与模拟值较吻合,证明了二阶响应面模型的有效性。

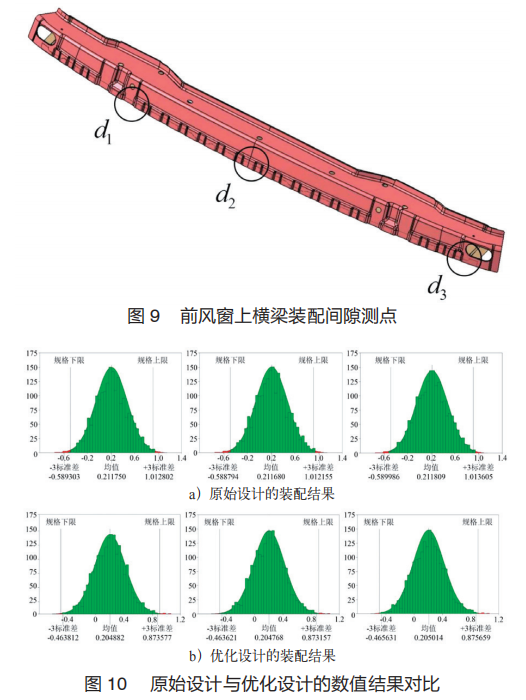

4 试验方案验证

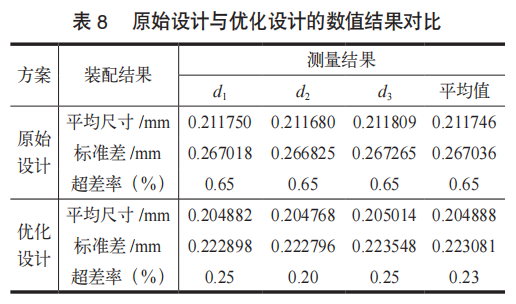

采用优化后的定位参数进行模拟验证。在前风窗上横梁建立3处间隙测量点,如图9所示,作为衡量装配质量指标。在3DCS中对前风窗上横梁的原始定位方案与优化设计方案分别进行仿真分析,每次Monte Carlo模拟2000次装配,获得对比分析结果,见表8、图10所示。

从表8和图10可知,前风窗横梁定位布局优化设计方案下,关键测点装配间隙的平均测量值比原始方案降低3.2%,标准差的平均值降低16.5%,平均超差率降低了64.6%。

实际生产中采用优化后的定位块目标参数指导工装夹具设计,并进行前风窗上横梁试焊验证。采用检具对零件总成进行多目标点检测,结果显示:相比原始定位夹紧方案,测点合格率提升11.69%。但由于公司的商业保密性,无法提供具体的实物生产验证结果。

5 结语

本文提出了一种基于Box—Behnken法与3DCS的重卡前风窗上横梁焊装夹具定位布局优化设计方法。

通过建立3DCS FEA三维柔性装配偏差模型和BBD试验,分析前风窗上横梁定位块坐标参数对装配间隙尺寸偏差的影响,并在DesignExpert软件中进行目标参数优化。采用最优参数进行预测,得到关键测点装配间隙尺寸偏差和与模拟值相差0.1%,证明优化设计方法的有效性。

与原始设计方案相比,前风窗上横梁定位布局优化设计方案中测点装配间隙的平均测量值比原始方案减小3.2%,平均标准差降低16.5%,平均超差率降低了64.6%,试生产验证测点合格率提升11.69%。这表明该定位布局优化设计方案能显著提高零件的装配质量。

参考文献

[1] 胡朝辉 , 刘建文 . 基于 PCWR 的薄板件装配偏差 计算与控制研究 [J]. 汽车工程学报 , 2017, 7(6): 423-431.

[2] REZAE I ADER IAN I A, WÄRMEF JORD K, SÖDERBERG R, et al. Optimal Design of Fixture Layouts for Compliant Sheet Metal Assemblies[J]. T h e I n t e r n a t i o n a l J o u r n a l o f A d v a n c e d Manufacturing Technology, 2020, 110(7-8): 2181- 2201.

[3] R E Z A E I A D E R I A N I A , H A L LM A N N M , WÄRMEFJORD K, et al. Integrated Tolerance and Fixture Layout Design for Compliant Sheet Metal Assemblies[J]. Applied Sciences, 2021, 11(4): 1646- 1646.

[4] YANG B, WANG Z, YANG Y, et al. Multi-objective Optimization of Fixture Locating Layout for Sheet Metal Part Using Kriging and MOBA[J]. Procedia CIRP, 2022, 112: 418-423.

[5] LIU Z, SUN Y. Fixture Layout Optimization for Car Dashboard Based on N-X Locating Principle[J]. Proceedings of the Institution of Mechanical E n gi nee r s, Pa rt B: J o u r nal o f E n gi nee ri n g Manufacture, 2022, 236(9): 1282-1292.

[6] KUMAR A, JADON G P S, PANDIT P P. Design, Optimization, and Analysis of Machining Fixture Layout Under Dynamic Conditions[J]. International Journal for Research in Applied Science and Engineering Technology, 2023, 11(4): 4022-4038.

[7] V INOSH M, N ITH ISH RAJ T, PRASATH M. Optimization of Sheet Metal Resistance Spot Welding Process Fixture Design[J]. Materials Today: Proceedings, 2021, 45: 1696-1700.

[8] KHODABANDEH M, SARYAZDI M G, OHADI A. Multi-Objective Optimization of Auto-body Fixture Layout Based on An Ant Colony Algorithm[J]. Proceedings of the Institution of Mechanical E n gi n e e r s, P a rt C: J o u r n al o f M e c h a ni c al Engineering Science, 2020, 234(6): 1137-1145.

[9] ALSHAMERI T, DONG Y, ALQADHI A. Declining Neighborhood Simulated Annealing Algorithm t o R o b u st Fi xt u r e S y nt h e si s i n A P oi nt - S et Domain[J]. The International Journal of Advanced Manu factu ring Technology, 2022, 119(11-12): 8003-8023.

[10] HU F W. Digital Twin-Driven Reconfigurable Fixturing Optimization for Trimming Operation of Aircraft Skins[J]. Aerospace, 2022, 9(3): 154.

[11] CAI W. Robust Pin Layout Design for Sheet Panel Locating[J]. The International Journal of Advanced Manufacturing Technology, 2006, 28(5): 486-494.

[12] 伍建军 , 王子宁 , 任崇轩 , 等 . 基于响应面法的升 降机滚筒线支架轻量化设计 [J]. 机械设计与制造 , 2020, (8): 263-266.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:王俊豪,单位:陕西重型汽车有限公司汽车工程研究院。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车螺栓连接自动化控制技术的研究

螺栓连接的自动化控制技术是基于汽车厂各控制系统之间的控制逻辑及车辆信息交互,通过制定力矩控制系统的自动化控制策略,真正做到预防错打、漏打等质量问题发生,同时减少人工手动扫码等操作环节,提高了整车的装配效率。

2025-10-29 谈立广

-

电子转向系统市场格局初定——中国市场成为全球竞争焦点

方向盘与车轮之间的机械连接已成为历史。在线控转向技术(Steer-by-Wire)的推动下,中国汽车产业在德国顶级供应商的技术协同下,正朝着成为全球汽车工业新一轮革命引领者的目标迈进。通过取消机械转向柱,采用电信号传输驾驶指令,不仅为整车布置带来更大设计自由度,更为实现高级别自动驾驶提供了关键技术支撑。中德产业链的深度合作,正在加速这一颠覆性技术在中国市场的商业化落地进程。

2025-10-28 Henrik Bork

-

车身车间车辆转运系统数字化转型研究

本文针对汽车厂车辆转运(BDC)系统车身信息链断裂、分道依赖人工及数据可靠性低等痛点,提出数字化解决方案,该方案通过硬件升级与系统协同优化,突破传统模式柔性不足的技术瓶颈,为汽车制造物流数字化提供实践参考。

2025-10-27 杜宇恒

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多