RFID在焊装生产线上的应用

图1 焊装车间的滑撬输送机

随着国内汽车工业的迅猛发展,汽车产品的多样性、生产工艺的复杂性使得生产信息管理的手段得到不断提升,车体识别系统在汽车生产线上的应用,更让汽车生产的柔性化和按订单生产成为可能。本文结合荣威350的应用实例详细介绍了RFID系统在焊装生产线上的应用。

在汽车生产线上采用车体识别系统(AVI),可以对各类车型生产数据的统计、质量监控以及质量信息进行实时采集,并及时向物料管理、生产调度、质量保证以及其他相关的各部门传送,这对原材料供应、生产调度、销售服务、质量监控以及整车的终身质量跟踪、多车型混线生产等都有着重要的作用。

目前应用的车体识别系统主要有两种,即条形码(Barcode)和射频识别(RFID)。在此,本文将结合荣威350的应用实例重点介绍RFID系统在焊装生产线上的应用。

RFID系统组成

一个典型的RFID系统包括载码体TAG(数据载体或数据存储器)、载码体读/写(R/W)装置和接口模块(Interface)。

在焊装车间,输送设备为滑撬输送机(Skid-Conveyor,见图1),载码体TAG被固定在载有工件的滑撬上,自始至终随工件运行。这实际上就形成了一个个随工件运动的移动数据库,工件由此变成了在整个生产流程中随身携带数据库的“智能工件”。

根据工艺及生产管理需要,可在焊装车间的滑撬起始工位、工件物流的分岔处和重要的工艺过程(如机器人焊接、机器人拼装)入口处设置载码体读写站。载码体读写站由工件位置检测开关、载码体读/写装置、通信接口模块和人机界面所组成。

读取载码体数据的过程为:工件位置检测开关检测到工件到位后,载码体读写装置开始自动读取安装在滑撬上载码体中存储的数据,并将数据传给PLC,同时显示在人机界面上;PLC将得到的数据信息进行处理,以决定下一步的工序流程。

向载码体中写入数据的过程为:工件位置检测开关检测到工件到位信号后,工件停止,载码体读写装置将之前条码扫描器扫描出的车型数据写入载码体,并将此次的操作结果显示在人机界面上。

通过上述对安装在滑撬上载码体的读/写操作,所有信息均通过PLC上传给车间生产过程监控系统(PMC)进行进一步的处理和运算,从而实现对整个车间工件物流的跟踪和生产过程的控制。

可以看出,RFID是一种分散式的数据存储系统,在整个工艺流程中,全部或部分的工件信息存储在载码体里面,通过载码体读写装置来读取工件信息,然后进行相关的操作。这种方式的优点是配置灵活、响应速度快且对系统通信的要求较低。另外,采用这种方式,不需要所有的读写装置都和主数据库通信,因此与主数据库通信的失败不会导致生产的停止。

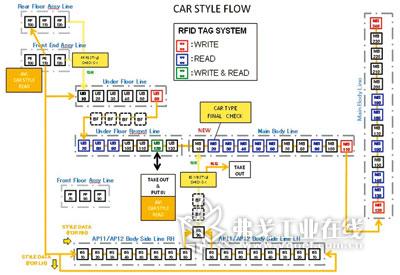

图2 荣威350车型数据传递系统流程图

RFID系统性能

在车身车间选用射频识别系统时一般考虑以下几个性能:

1.载码体存储容量

从几十到上万个字节不等,存储容量越大,成本越高;在车身车间应用时,一般情况下载码体存储容量选择几千个字节左右即能满足要求。

2.读写距离

读写距离是指载码体读/写装置表面到载码体表面的正常工作距离。一般在滑撬输送机上使用时,选取30~150mm即可。

3.数据传输速率

包括载码体读/写装置的读写速率以及读/写装置与PLC的通信速率。

4.工作环境

车身车间焊接工位较多,焊接飞溅的火花较大,因此载码体需要具备一定的防护等级及耐温性能。

5.接口形式

应选择能够方便与PLC、总线等连接的接口形式。目前主要有RS232/485、现场总线等接口形式。

在焊装生产线上的应用

在荣威350焊装生产线上广泛应用的RFID是美国EMS公司的HMS系列产品,载码体型号为HMS150,读写头型号为HF-ANT-1010-01,读写头网络适配器型号为HF-CNTL-DNT-01。

1.系统概述

该系统以Rockwell Guardlogix 1756-L62S作为主控单元、Rockwell 2711P-T12C4D2为数据操作人机界面,HF-CNTL-DNT-01通过PLC的1756-DNB模块组成相对独立的Devicenet网络。识别系统PLC通过工业以太网将识别系统的所有信息传送给滑撬输送系统PLC、焊接工位机器人以及车间PMC系统,以实现整个焊装车间生产信息的管理。荣威350车型数据传递系统流程如图2所示。

2.系统硬件组成

(1)车体识别系统PLC 通过Devicenet网络完成车体识别系统内部的控制,并通过工业以太网将有关数据和车体信息传送到滑撬输送系统及各区域的控制系统,参与相应区域的控制,同时把这些信息传送到中央控制室的监控系统,用于显示、打印。

(2)现场读写站(R/W Station) 每个现场读写站都装有触摸屏(HMI)和接口模块,触摸屏主要完成车体顺序号、滑撬号、车体颜色、是否天窗及车型等信息的写入、读出显示和修改。接口模块(HF-CNTL-DNT-01)主要处理读写头HF-ANT-1010-01要写入或读出的信息,并把此信息通过Devicenet送到PLC的CPU中进行处理。现场设置的读写站主要有:

UB60读写站:设置车体上到滑撬上的初始工位,当检测开关检测到车体到位后,读写站只进行写操作,将发动机舱区域PLC所传送过来的车型信息写入TAG;发动机舱的车型数据是通过人工扫描车型条码得到的数据,扫描的数据通过以太网传送到发动机舱区域的控制PLC中,发动机舱区域PLC再通过以太网将此数据在UB60工位写入滑撬的载码体中。

UB70、80、90,MB20、30、40、50、90、130、140、160、180和190读写站:这些工位均为机器人焊接工位,当车体到位后,读写站读取滑撬载码体中的车型信息,并将读取的结果传送给该工位的控制PLC,PLC根据车型信息的不同,再通过以太网控制机器人调用不同的用户程序,从而实现多车型的混线生产。

UB120读写站:该工位为检查工位,具备出件和进件的功能。当重新进一辆车体时,人工在HMI上写入车型信息,读写站再将此信息写入载码体;正常生产时,由于考虑到MB10工位需要拼装车顶,需要识别是天窗还是非天窗,并结合节拍等原因,UB120读写站还要执行读的功能,并且UB120工位还会进行重新的人工扫码,将扫描出的数据和读写头读出的数据进行对比,确保数据不会有误,以保证MB10工位拼装工件的正确。

MB110、120和240读写站:这3个工位皆为升降机工位,且在升降机处可以将车临时下线,也可将车体临时插入上线,故在这几个工位安装了具备写功能的读写站,当临时插入车体上线时,首先在HMI上将车体信息输入控制PLC中,PLC通过Devicenet控制读写头将此信息写入滑撬的载码体中。

(3)载码体(RF TAG) 载码体采用防护等级为IP65的HMS150,载码体安装在每一个滑撬上。存储车体的所有信息随着工艺流程在焊装车间内循环使用。

此外,有些生产线上RFID系统采用只读型载码体,这种系统的运行方式类似于条码识别系统,但数据读取的准确性比条码识别系统要高,并且更能够耐受恶劣的环境,优点是系统成本要比可读写识别系统低。据统计,受环境因素及维护情况的影响,条码识别系统数据读取的准确性只有不到90%,而RFID系统几乎可达到100%。

结语

车体识别系统在汽车生产线上的应用,使得汽车生产的柔性化和按订单生产成为可能,车体信息档案也将伴随一辆车从制造到销售,再到售后服务的全过程,为汽车的生产管理和售后服务提供了强大的基础数据,为整车终身的质量跟踪、事故分析等提供了第一手资料。目前,国内的主要汽车生产企业(如上海-大众、上海通用和一汽大众等)均在焊装、涂装和总装等主要生产车间使用了车体识别系统。

跟帖

查看更多跟帖 已显示全部跟帖