浅谈汽车总装工艺模块化管理

随着汽车市场竞争的不断加剧,产品更新换代周期的缩短,多品种生产以最大限度满足市场的多样化需要,成为各汽车厂商追求的目标。汽车总装工艺模块化管理正好迎合了汽车厂商的这一需求。现在,模块化作为一种新的生产方式已得到业界的普遍认可和广泛应用,成为行业发展趋势。

汽车总装为大批量生产,对技术和管理的要求相对较高,并且为强制、连续和移动的流水线作业。这就要求:各操作工人的单台工作时间比较均衡,作业的位置要求和工艺流程(工艺流程必须安排合适)相符;物料配送必须根据生产任务及时到位;操作工人必须在本工位完成工作任务。

传统的总装工艺中,整车零部件在生产线上按照既定顺序完成装配、液体加注及检测调试。存在的问题是,生产线布置比较长,占地面积大;多车型混线时单工位零部件种类及数量多;零部件彼此相关,过程质量控制弱;局部卡滞影响整条生产线;产能提升较困难;工人劳动强度大;先进技术实施难度大。特别是现今汽车制造商出于对顾客需求和成本的考虑,整车配置数量越来越多,从而引起零部件错装、漏装的风险越来越大,实施有效的质量控制措施已迫在眉睫。

某汽车公司的某总装线仪表台系统相关件统计情况如表所示。其仪表线束种类为12种,大灯组合面板种类为10种。这么多种零部件同时放在装配工位附近,不仅所需区域面积大,而且实际装车时,员工依据不同配置进行选择性装配,非常容易造成错装而产生质量问题;有些问题只能在整车下线后才能发现,导致返工时间长、困难,并且容易形成连带损失。

模块化管理实例

针对如表所示的统计情况,我们将仪表台相关附属件看成一个模块进行管理,将此模块单独从大线分离出来,装配完整,检验完毕后装配到整车上去。

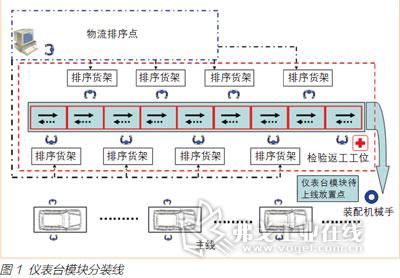

组建仪表台模块分装线如图1所示,具体要求为:组建模块专用分装线(仪表台模块分装线);模块分装与主线同步;零部件按排序方式输送到分装线;模块检验合格后排序输送主线装配。具体实施细则如下:

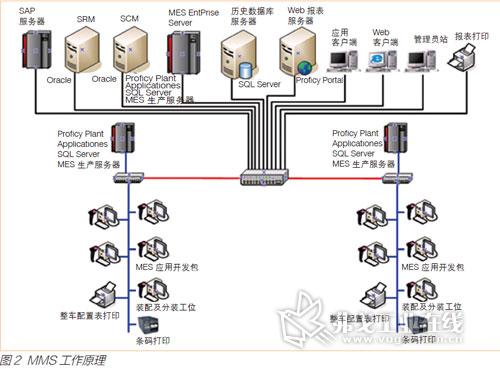

(1)组建生产管理系统(MMS,见图2) 该系统基本要求为客户端能够知晓车辆目前顺序、位置;开放有客户端输入编辑数据平台;各客户端显示具体数据要保持一致;客户端可获取相关数据并留有扩容升级空间等相关功能。物流排序员需从MMS获取生产配置信息、车型下线顺序,并打印仪表台模块配置差异单。

(2)物流排序员按照MMS获取信息对仪表台模块相关件进行排序,并配送至相关分装工位,如图3所示。

(3)装配工按照排序件并对照配置差异单进行装配(见图4)。装配完成后,检验员对功能(电检装备)及装配内容进行检验,确认无误后转至仪表台模块待上线放置点。

(4)主线装配工确认车型VIN或物料号信息与仪表台模块VIN或物料号信息无差异后,利用装配机械手将仪表台模块总成送至主线装配。

开展模块化总成管理的优点可以总结为以下几点:等同于将瓶颈工位进行分解,单独管理;将可能发生的质量问题前移,提前发现,提前解决;减少多种仪表台配置相关件对生产主线的冲击,方便大线提速,给后续增加车型配置奠定基础。

整车的模块化管理

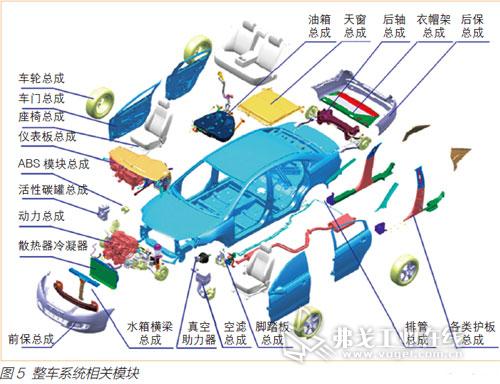

按照以上实例操作模式,将相关关系密切或者相互配合能组成一个整体的件集合看成一个模块,如仪表板模块,可以将仪表台、仪表横梁、组合开关、仪表线束、转向柱、副驾驶气囊和HVAC总成等能够相互工艺关联,相互密切联系,彼此组合后能以一个整体体现而不影响后续其他件装配的组合称为一个模块。按此整车总装主体件大致可以分成如图5所示的相关模块。

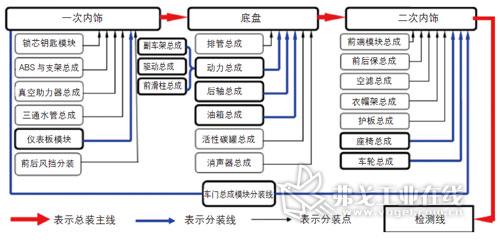

整车模块确定后,组建相应分装点或者分装线,分装配置保持与主线一致,将排序模块总成上主线装配,如锁芯钥匙模块分装点、前后风挡分装点等。对于分装点只需制作简易分装台或者排序转运货车按照MMS信息进行分装、排序和转运。按照实例中的仪表台模块分装线组建类似分装线,如轮胎分装线、车门总成分装线和动力总成分装线等。模块化管理后总装生产线布置变为如图6所示的流程。

图6 总装工艺生产流程

结语

汽车行业为技术密集、竞争非常激烈的行业,创新、改善对于汽车企业尤为重要。在汽车产品开发前期,特别是数字样车冻结前,依据生产纲领、产品定位及投资规模等实际情况,工艺规划应将模块化管理充分考虑进去,方便产品开发提前考虑,减少后期产品变更。汽车总装工艺模块化管理能够满足现代汽车的大批量、多配置的需求。按照模块化管理的生产线,具有多车型混线程度高,排序供货错误率低,主线现场遗留件少,分装线及时性、同步性好,分装点/线单独检点检验,工艺质量问题前移发现解决,以及主线提速空间大的优点。

跟帖

查看更多跟帖 已显示全部跟帖