浅谈汽车质量管理

设计质量

1. 质量控制的前端

设计是产品质量控制的前端,从设计评审、设计验证和设计确认几个环节控制产品的设计质量。首先在设计之初,要对产品进行竞品分析,通过竞品分析和战略定位,确认产品的设计目标。目标确定之后进行系统及相应功能的选型分析,选型结束,要设计成什么样的产品已确定。其次根据确认的目标进行目标分解,从整车到系统再到零部件整个目标分解过程。目标确定之后,应进行产品的设计开发工作,产品的开发设计从软膜数据到硬模数据一直到数据冻结。最后是产品的验证工作,分为虚拟验证,实物的验证,一直到整车的模拟用户确认等整个开发验证过程。

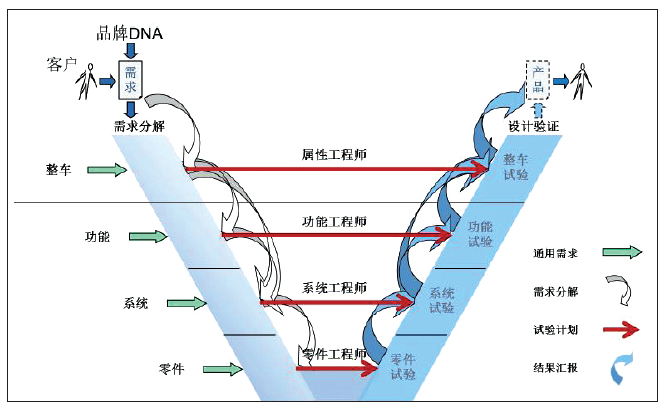

图1 V字模型

整车开发的过程是通过V字模型进行控制的,具体见图1。V字模型显示了整车开发的整个过程,从客户需求,品牌的DNA,到需求分解,而需求分解又从整车到功能,再到系统和零件。左边是需求开发的过程,右侧是需求验证的过程。验证的过程为:零部件验证—系统的验证—功能验证—整车的耐久及可靠性验证。

2.设计开发过程质量导入

(1)弱点问题规避

以往的类似问题规避到FMEA中,相应的规避措施制定完整,设计质量控制人员通过跟踪数据、图纸的审核,以及实车验证等环节确认问题规避措施的落实和实施的效果。

(2)质量目标设定和分解

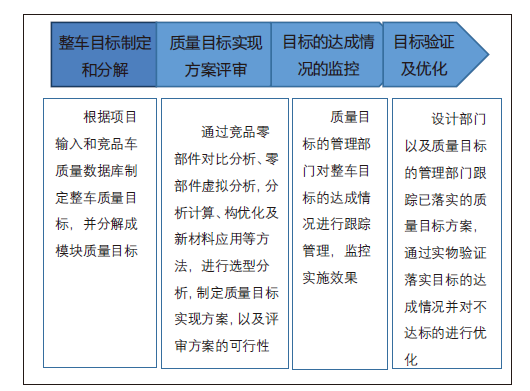

图2 整车质量目标实现路径

在项目确定之初,通过竞品的分析以及开发的需求,确定整车的开发目标。整车目标由整车集成人员组织性能、工程、设计质量和试验等相关模块组织相应的评审。整车目标确定后,分解相应的系统目标以及零部件目标。所有的目标确定完之后,设计质量模块对整车的质量目标进行跟踪验证,性能模块对整车的性能目标达成情况进行跟踪验证,跟踪的过程中发现有风险时,组织相应的模块采取相应的措施进行规避。整车目标的管理主要分为目标的制定和分解、目标方案的评审、目标达成情况的监控,以及目标的达成情况的验证和优化等过程,具体见图2。

(3)质量阀的导入

项目的开发过程设立了相应的关键路径,根据项目的开发计划,到每个路径前,质量管理人员组织工程、设计和项目管理等相关的人员对关键节点的输出物以及实物质量状况进行评审,评审通过后进入下一个关键节点。

(4)设计评审

设计评审是设计质量控制的一个重要环节,在项目开发计划以及系统、零部件开发计划时,应策划评审的节点。数据评审中:在每版数据发布前,工程设计人员应组织ME、质量、采购、关联模块以及财务等相关的人员对数据的状态进行评审,评审通过后分别进行软膜件或硬模件的制作,并输出相应的评审报告。实车评审包含以下内容:(a)外观造型评价,评价车辆前方、侧方和后方外观造型的协调性以及与整车定位是否相符;其次是外饰覆盖件的做工质量:油漆颜色、间隙面差及刚度等;(b)进入车内评价车内仪表台、中控台及门饰板等造型是否与外观造型相协调,内饰件用料、做工质量及触感等;(c)室内开关操作件的操作使用等;(d)室内前后排乘坐空间;(e)车辆动态性能评价:加速动力性、驾驶平顺性、NVH及转向性能、操纵稳定性和乘坐舒适性。

(5)设计验证

设计验证分为虚拟验证和实物验证,是验证设计目标达成情况的一种手段。数据有一定的成熟度,每版数据都会进行相应的虚拟验证和实物验证,原则上虚拟验证和实物验证的条件尽可能保持一致,这样会缩小虚拟验证和实物验证的差距,从而把问题控制到前期。实物验证分为软膜和硬模的验证,验证项目应包含所有的FMEA以及弱点问题采取的规避措施和企业标准要求的所有材料、功能、性能和尺寸等要求,这些验证包含零部件本身的验证、系统的搭载验证以及整车的搭载验证,整车的可靠性验证,这些是对产品的设计状态进行的验证。零部件本身的验证大部分都是供应商进行的,所以对供应商的验证过程工程开发人员应进行监控,确保验证的有效性。

(6)问题管理

问题管理贯穿于整个设计开发的过程,包含虚拟问题和实车问题。虚拟问题主要指数据冻结之前所发生的问题,例如:设计评审的问题、虚拟验证问题等;实车验证问题是实车出来后所发生的试验、试制和标定等问题。在整个项目开发阶段问题的改进由项目管理部门进行主导,各个部门分别设问题管理的人员,对项目开发过程中的问题进行统一管理。问题改进流程流程如下:问题发现人员将问题录入问题管理系统,问题管理人员进行审核或分配相应的责任人,责任人接到问题之后,进行原因分析以及改进措施的制定,措施审批通过后,问题责任人实施问题整改,整改结束后将改进的效果和改进证据上传问题管理系统,同时问题发现人员和责任部门对问题的改进效果进行确认,效果确认通过,整个问题改进进行关闭,这其中根据问题发生的严重程度,审批角色有一定的变化。问题的改进过程中如果涉及到设计变更的,会走设计变更的流程。

供应商质量控制

供应商的质量控制可以从6方面进行。

1.供应商准入

采购应明确出潜在供应商准入的条件,潜在供应商符合转入的条件的,想参与项目开发的供应商先将自己基本信息和以往的供货经历以及问题的市场表现汇总后发给采购,采购进行初步筛选,筛选通过的,采购组织供应商、工程设计人员、材料人员以及模具相关人员进行技术交流,并组织供应商和SQE进行质量交流,交流通过的由采购汇总技术、质量交流的结果以及采购交流的结果,经采购、SQE以及工程设计的领导审批通过后进入合格供方名录;如果在交流的过程中有一方否决,供应商准入资格取消。

2.供应商定点的过程

如果供应商的产品质量能够符合整车厂的要求,那么前期选择一个合格的供应商是非常重要的,所以供应商的定点尤其重要。

在合格供应商名单中选择有意向合作的供应商,将技术要求和商务要求发供应商,供应商进行报价,采购并组织供应商、工程技术和SQE进行技术质量交流。通过的供应商采购发报价要求,同时技术更新技术要求,供应商根据更新的技术要求再次进行报价。报价通过的供应商,整车厂进行上定点会,定点会通过后,整车厂发开发协议给供应商,技术如有调整,还可以再次调整技术协议。调整结束和供应商签订商务买卖协议,供应商定点完成。

3.工程样件认可

供应商定点在结束后根据主机厂的要求进行设计和生产,并对生产出来的样件进行外观、材料、功能、性能和尺寸的验证,完成所有的设计验证;主机厂根据供应商提供的样件试装验证,并进行相应的路试耐久试验,一切试验完成,主机厂对零部件公司进行工装样件的认可,认可合格后,零部件公司可以进行小批生产。

4.模/夹具的管理

一级供应商定点的同时,二级供应商也进行定点。定点结束后,模具供应商根据主机厂和一级供应商的要求进行模具开发,零部件数据冻结后,下发开模指令。SQE跟踪模具的生产进度,并组织对模具进行验收。

5. PPAP认可

PPAP是对供应商的生产节拍、产能、生产工艺和产品质量等综合能力的认可。认可分为正式认可、临时认可和拒绝认可。正式认可通过的供应商即可进行批量供货;临时认可是由于外观、尺寸等不符合设计目标的要求,但是不影响整车的性能和安全,通过风险评估后可以进行临时认可,临时认可的周期为两个月,两个月后应申请转正,如还不满足设计目标的要求则应进行拒绝认可;拒绝认可在两年内供应商不能在参与新的项目。

PPAP认可的前提是节拍生产状态,主要分为三个阶段,分别为:第一阶段为节拍和尺寸的认可,主要在FDJ至LR阶段完成;第二阶段主要为生产和质量的认可,主要在LR至LS阶段完成;第三个阶段主要为产能的认可,主要在LS~J1阶段完成。PPAP起始于数据冻结,结束于SOP。以上提及的FDJ为数据冻结,LR为生产准备,即TTO(全工装状态),LS为生产确认,即PP(批量生产状态),J1为SOP量产。

6. APQP状态

APQP是供应商质量管理的整条主线,开始于供应商定点之后,结束于SOP。SQE根据供应商的状态,根据APQP状态表,供应商定期的对APQP的进展状态进行汇报,发现风险时SQE积极进行控制。

制造过程质量控制

制造质量控制从材料进厂的进厂检验、过程的装车质量控制。以及交付过程的控制,每个步骤也很关键,都有相应质量控制的要点。

1.进厂检验

质量策划人员根据控制计划、图纸以及标准等技术要求转化为进厂的检验基准,质量部门的进厂检验人员根据检验基准实施进货检验的过程,如果发现不合格进行不合格的处理,退货、返工或者让步接收。

2.型式试验的要求

零部件量产以后,每年根据质量协议和技术协议的要求,抽查零部件的质量性能以及工艺过程的稳定性。抽查的项目主要包含材料、性能和尺寸等,具体按照技术协议和质量协议的要求,分别在整车厂认可的实验室进行试验。合格的进行继续供货,抽查不合格的根据不合格的严重程度采取相应的整改措施(实施整改或者停供)。

3.生产过程控制

生产过程控制主要包含冲压、焊装、涂装以及总装过程,这些过程根据控制计划、质量策划,会分别设立检验站,检验站根据策划的结果进行全检或抽检,检验的目的一是控制不合格流到下道工序,二是根据检验的数据,进行数据分析和持续改进。

4.整车交付过程

整车总装完成,进入淋雨房,淋雨测试时水的流量和压力以及时间是在工艺指导文件中进行规定的,其次进行四轮定位的过程,最后进入检测线,分别对整车的重量、灯照、尾气及侧滑等过程进行检验,检验合格之后进行静态检验,包含外观、尺寸和色彩等,静态结束进行动态路试检验,通过路试检验,路试检验是测试整车的性能功能等是否符合要求,一切合格,便进行入库待销售。

结语

通过整车的设计质量控制方法、采购质量控制方法以及制造质量控制方法的介绍,可以使大家简单了解了整车质量管理的过程的方法,对质量管理的工作更进一步熟悉。

获取更多评论