镀锌钢板中锌对焊接过程的影响及分布

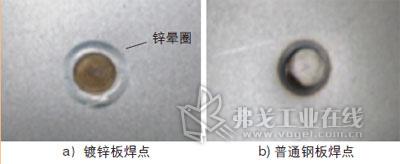

图1 镀锌钢板和普通钢板焊点的外观特征对比

本文简要论述了镀锌钢板焊接过程中焊点表面的状态,说明镀层锌元素对焊点质量的影响。同时通过对熔核区表面及剖面EDX扫描,分析了锌元素在熔核区的分布情况,为镀锌钢板点焊焊接参数的设定提供了依据。

近十年来,我国汽车工业发展迅速,随之而来的汽车车体防蚀问题也日渐突出。据有关调查表明,一般国产新车运行一年即出现腐蚀斑点,3~4年即出现腐蚀穿透。因此,为了提高车体使用寿命和增强车体材料的抗腐性能,表面带锌层的低碳钢板被广泛使用。与无镀层钢板相比,镀锌钢板的点焊过程中存在以下问题:先于钢板熔化的锌层形成锌环而分流,致使焊接电流密度减小;锌层表面烧损、粘连及污染电极而使电极寿命降低;锌层电阻率低,接触电阻小;容易产生焊接飞溅、裂纹、缩孔或组织软化等缺陷。正是由于镀锌钢板的点焊存在上述问题,因而引起国内外相关领域的广泛关注,并做了大量的研究工作。

点焊焊接过程中锌元素的影响

图1对比了镀锌钢板和普通钢板焊点的外观特征,我们可以明显看到,镀锌板点焊后形成了一个约1mm的金属色锌晕圈,并且焊点接头熔核表面呈成金黄色;普通钢板点焊后形成了一个约1mm的黑色热影响晕圈。

为什么镀锌板焊接会出现上面的状态呢?以往的研究认为在镀锌板点焊接头的焊点位置处,由于焊接压力的作用及锌的熔点比较低,形成焊接接头时熔化形成的液态锌被挤压出去,表面其实只剩下了钢板。但实际上,在高温状态下一部分的锌粘接到了电极上,同时也会有铜粘接在焊接母材的焊接接头位置,形成了Cu-Zn合金层,这就是产生图1a所示的金黄色物质的原因。金相组织分析结果表明,镀锌板的焊接熔核组织和普通钢板的焊接熔核组织基本一样。之所以镀锌板焊接接头没形成黑色的焊接热影响区,是由于有锌层的覆盖,而普通钢板焊接时会显示出黑色的热影响区。形成锌环的原因是在焊接时由于焊接电流的作用,一些液态锌被排挤到周围并很快散热凝固。

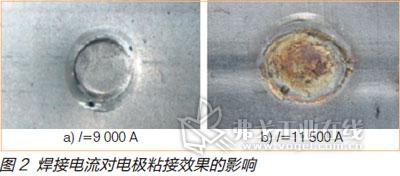

并不是在所有的焊接工艺条件下铜电极都会和镀锌板之间产生粘接现象,通过选择合适的工艺参数,是可以避免电极粘接的。图2对比了两种焊接工艺对电极粘接效果的影响。图2a中的板材厚度均为0.7mm,焊接电流为9000A,焊接时间为15cyc,焊接过程焊机水循环系统正常。图2b中的镀锌板厚度分别为0.7mm和1.5mm,焊接电流为11500A,焊接时间为15cyc。我们通过图2b所示可以看到电极与板材之间发生了明显的铜粘接形象,并出现了一定程度的焊接飞溅,在焊接过程中发现此时焊钳的电极散热不及时,并且焊钳电极明显发黑。

锌的沸点很低、蒸汽压很大,在焊接过程中锌很容易挥发而带走大量的热量,同时锌的热导率也较高,在焊接过程中焊点处的热量也容易损失。焊接材料的线膨胀系数越大,焊接区的金属在加热和冷却过程中体积变化就越大。若焊接时加压机构不能实时地适应金属体积的变化,则在加热熔化阶段可能因金属的膨胀受阻挡而使熔核上的电极力增大,甚至挤破塑性环而产生飞溅。由于电极力的增大导致焊接电阻减小,产生的热量也会急剧减小,这样在焊接过程中锌层对焊点熔核的形成产生非常大的阻碍。板件在焊接过程中,如果要取得较好的焊接质量,必须将锌层破坏掉之后再形成熔核,但是锌和铁的物理性质存在差别,焊接工艺截然不同。

镀锌板在焊接过程中,由于锌层的存在,导致焊接难度大。由于锌的熔点仅为419.5℃,而焊接过程中焊点的温度在1500℃左右,导致锌很容易产生气化,这样,焊点中部的锌在焊接过程中从两板中间缝隙中挥发并聚集到熔核外侧。

锌元素在焊点区的分布

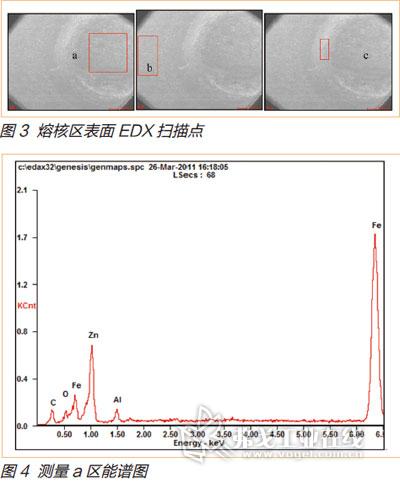

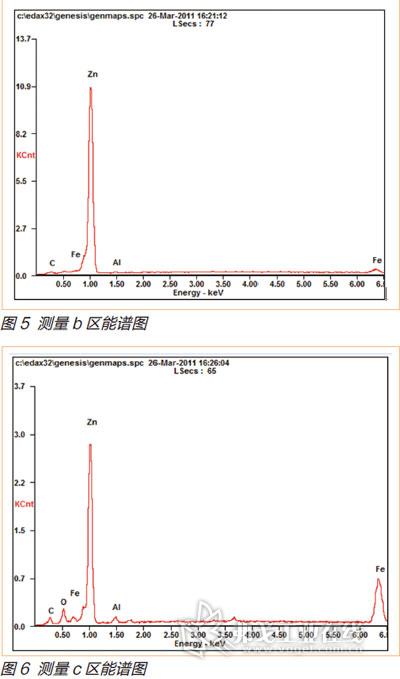

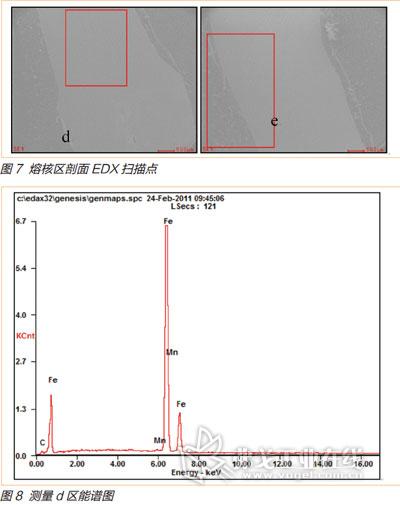

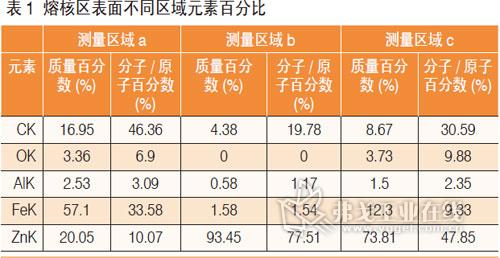

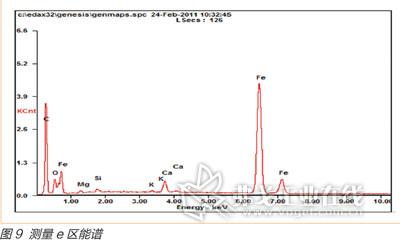

镀锌钢板焊接后,熔核区的锌元素分布状态是不同的,为了研究焊点区的锌元素的扩散情况,分别对熔核区表面及剖面进行了EDX扫描(见图3),能谱分析如图4、5、6及表1所示。

从表面的成分测量情况来看,熔核中心到母材位置,锌的含量逐渐增多,逐渐达到与母材成分一致,这可以根据锌的物理特性来解释,由于焊接过程中热分布不同,中心位置的高温、持续时间长,锌在高温作用下气化比较完全,所以其含量较少,向母材区逐渐增加,具体分析如图7、8、9所示。

如上数据可以看出焊接熔核内部没有锌的存在,焊接时熔核在形成过程中,由于锌的密度小(7.134),沸点低(907℃),在铁熔化之前已经气化从板件与板件之间以及板件与电极之间的缝隙中溢出,不存在熔核中,所以在熔核内部没有锌的存在。

结语

通过试验,我们得出结论,镀锌板焊接时,由于镀层锌熔点低,在焊接通电过程中镀层锌先于熔化而粘连在电极铜表面,受温度的影响电极表面形成Zn-Cu中间化合物合金,从而使电极导电率下降,发热快,发生粘极现象,影响焊接质量。

镀锌板焊接时,通过能谱试验分析,熔核中心到母材位置,锌的含量逐渐增多,最终达到与母材成分一致,由于焊接过程中热分布不同,中心位置的高温、持续时间长,由于锌的密度小(7.134),沸点低(907℃)其在高温作用下气化比较完全,所以其含量较少,向母材区逐渐增加。

跟帖

查看更多跟帖 已显示全部跟帖