总装车间生产物流储存规划方案

汽车总装车间是链接生产车间和物流库之间的枢纽,是生产和物流的终点。总装车间的生产物流储存是新工厂设计时经常遇到的问题,本文分析了影响物流储存的各种因素并提出了应对方案。

进入21世纪以来,现代汽车制造企业面临着激烈的市场竞争。随着生产技术水平的提高和工艺装备的进步,传统占成本份额很高的直接生产制造成本已被压缩到极限,而原本占成本份额比较低甚至曾经被忽略的管理成本、物流成本等成了降低成本的拦路虎。因此,“向管理要效益,降低物流成本”成为现代汽车制造企业能否向车主提供物美价廉的产品,从而在汽车市场占领一席之地的核心竞争力,物流课题随之从后台走向前台。

总装车间的物流特点

在汽车生产过程中,总装车间是链接生产车间和物流库的一个枢纽。一方面,汽车是总装车间输出的产品,从有产品产出这个角度来讲:汽车总装车间是一个生产车间。但从另一个角度来讲,所有零件进入总装车间不会被改变原来的形状和功能,总装车间也不消耗任何原材料,只是将所有零件按照其功能和位置正确进行摆放和固定。这些特点又和物流库的特点相符合。因此说,总装车间是介于生产车间和物流库之间。

汽车总装车间,一个“总”字说明汽车上所有零件都是在这个车间里被汇总成了一个产品——汽车。所有零件在这个车间不再是独立的个体,而只是汽车的一部分。汽车是走出总装车间的惟一产品。因此,汽车总装车间实际上是车间外物流的一个延续。车间外流动的零件最终都要进入总装车间,参与总装车间的物流,并在此到达它们的终点。总装车间的生产规划设计,实际上也是总装车间的物流规划设计。

汽车总装车间是完成以车身和车架为基本骨架,并将所有零件装配在这个基本骨架上,从而形成汽车整车生产过程的一个场所。因此,总装车间的核心就是总装生产线。根据整车产品结构的不同,总装生产线分承载车身总装生产线和非承载车身总装生产线。承载车身总装生产线是由内饰装配线、底盘装配线和最终装配线组成;非承载车身总装生产线是由驾驶室(或车身内饰)装配线、底盘装配线和最终装配线组成。总装生产线本身不仅是一条物流线,而且也是所有汽车零部件物流的终点。

关于总装车间需要做的物流课题很多,本文仅讨论关于涂装车间和总装车间之间的物流规划以及装配线之间的物流储存周期问题。

与涂装车间之间的车身编组站

涂装车间是总装车间的上道工序,总装车间的基本骨架——车身就来自于涂装车间。因此,涂—总厂房之间的车身编组站一直是汽车工厂设计讨论的话题。

从理论上讲,我们设计的汽车工厂是按均衡原则组织生产的,涂—总车间之间的车身储存量只要能够消除涂—总车间之间的距离就可以了。按丰田的精益生产思想,库存就是浪费,涂—总车间之间储存量也应该是越少越好,但实际生产情况并非如此。

产生涂—总车间之间储存需求的原因主要有以下几种:

1.涂装车间和总装车间生产班制不匹配

涂装车间因其一次性设备投资巨大,为节省投资、提高设备利用率,通常生产班制定为三班生产。而总装车间人员密集型生产的特点决定了,总装车间生产班制一般采用两班制。不同的生产班制要求:涂—总车间之间必须有储存区,用来存放在总装车间不生产的第三班时间里,涂装车间生产出的成品车身。

2.涂装车间和总装车间生产纲领不匹配

总装车间是成品生产车间,因此总装车间的生产纲领就是企业的生产能力,而涂装车间属于零部件生产车间。零部件生产车间生产出的产品在到达总装车间前会产生一些损耗甚至是废品。此外,零部件车间的产品也可以作为成品,如作为备件发给维修厂,或作为半成品发给其他主机厂。因此一般来说,零部件生产车间的生产纲领往往大于总装车间。涂装车间的生产能力通常是大于总装车间的,而多生产出的产品在涂—总车间之间需要储存。

3.生产调度的需要

按现代生产组织原则,装配线旁不再是成批的堆放物料,而是根据生产计划实时供给。从生产计划的下达、物料的准备以及物料运送到指定的位置,都是需要时间的。而在这个时间段内车身需要完成编组、储存。

以上前两条原因因各厂情况不同,不具有普遍性,本文不予讨论。在此重点讨论第三条原因产生的储存情况的处理方案。

涂装车间由于其生产特点,其生产是成批轮番式的,它生产出的产品不能直接满足总装车间的生产需求。因此漆后车身需要送入编组站,按总装生产的要求进行编组后,进入总装线。由此可见,编组站是由两部分组成的,即:未编组车身和编组后车身。

如何确定编组站的规模呢?我们分析,首先未排序车身储存量:实际上未排序车身储存区就是涂装车间的产品库。对总装车间来讲,希望未排序车身储存区内有装配线需要的各种车身;对涂装车间而言,它只有每种车型完成一批才可能提供下一种车型。所以未排序车身储存区的量(或称储存时间),应该为涂装车间完成一批车型所需的生产时间与车型种类的乘积。

排序后车身储存区的储存时间与生产计划的下达、物料的准备以及物料运送到指定位置所需要的时间有关。由于现代网络技术的发展,生产计划下达所需的时间可以忽略不计,因此排序后车身储存区的储存时间主要由物料的准备时间和运输时间决定。从另一个角度说,主要是由零部件供应厂到主机厂总装车间的距离决定的。

一般情况下,供应商体系比较成熟、生产规模比较大的主机厂,排序后的储存时间为2~2.5h;供应商体系比较成熟、生产规模中等的主机厂,排序后的储存时间为2.5~4h。

编组站的车身储存量不易过大,过大不仅占用大量的资金,而且还浪费大量的生产面积;也不宜过小,过小无法保证装配线的正常生产。

装配线之间的物流储存周期

前面提到总装生产线分承载车身总装生产线和非承载车身总装生产线。分析承载车身总装生产线和非承载车身总装生产线时我们会发现,它们的构成基本相同,都是由三部分组成的,即内饰装配线(驾驶室装配线)、底盘装配线和最终装配线。

仅因为底盘装配线的基本支撑骨架不同,导致底盘输送线的结构形式不同。承载车身总装生产线的基本支撑骨架是车身,底盘在车身的底部,因此需要将车身吊起来装配底盘;非承载车身总装生产线的基本支撑骨架是车架,底盘零部件装配在车架上,车架是放到支撑在地面的支架上完成底盘装配的。而内饰装配线(驾驶室装配线)和最终装配线无论承载车身还是非承载车身,它们的基本支撑是相同的,因此所采用的装配线结构形式也是相同的。

这样就给我们带来一个遐想,在两种车型都生产且生产纲领相当的总装车间,为节省空间和人员,是不是可以让内饰装配线和最终装配线共线,仅将有区别的底盘装配线分开呢?答案是肯定的。只不过这种形式虽然节省了空间和人员,但让生产物流和配送物流组织变得复杂。

现仅讨论其中的一种情况,即:内饰装配线共线、底盘装配线和最终装配线分线的生产物流规划设计。

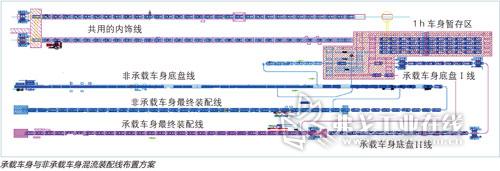

内饰装配线共线、底盘装配线和最终装配线分线,也就是一条内饰装配线的车身件供给两条底盘装配线和两条最终装配线。底盘装配线和最终装配线的生产纲领是两种车型各自的生产纲领,内饰装配线则是两种车型生产纲领之和。

从理论上讲,在均衡生产组织原则下,这种情况,内饰装配线和底盘装配线之间是不需要储存的。但实际生产过程中这种理想状态持续稳定地保持的时间很短。物料供给的原因和市场需求的原因,都会导致实际生产的波动。为了提高生产效率和设备利用率,保证流水生产持续稳定地满负荷进行,需要在内饰装配线和底盘装配线之间设置车身暂存区,用以缓冲短时间的生产不均衡对生产造成的冲击。承载车身与非承载车身混流装配线布置方案如图所示,其中阴影部分为内饰装配线与底盘装配线之间的暂存区。

设置车身暂存区就存在着储存周期如何确定的问题。周期长,增加了生产周期,占用资金,浪费生产面积;周期短,对生产不均衡的缓冲能力差。因此,我们一般将暂存区储存周期定为1~2h。

那么暂存区是如何缓冲生产不均衡,以及当生产不均衡发生时,我们采用什么样的解决方案呢?现以暂存区储存周期为1h,两种车型生产纲领均为20JPH为例,分析不均衡生产及解决方案,如表所示,可以看出:

1. 生产越不均衡,受暂存区库容的限制,维持生产正常进行的时间就越短。而要缓冲较大的生产不均衡量,就需要较大暂存区,占用较多资金和较大空间。因此在工厂设计时,应该合理确定不均衡量。

2. 各生产线工人工作时间不受生产不均衡量的影响,而与暂存区的库容大小有关。在安排工人工作时间时,通过错时上下班的方法就可以适应不均衡生产的情况。

需要说明的是:该表的分析是在均衡生产的大前提且保证装配生产线满负荷的情况下,解决短时间生产波动的方案。其他情况本文未作讨论。

结语

汽车总装车间是链接生产车间和物流库之间的枢纽,是生产和物流的终点。因此在有限的时间和空间里,物品在总装车间的流动显得更加错综复杂。总装车间的生产规划设计,实际上也是总装车间的物流规划设计。

为了提高总装车间生产效率,生产与物流是我们研究的永恒主题。

跟帖

查看更多跟帖 已显示全部跟帖