项目要点及显著成果

福斯智能工厂按照流程型智能工厂标准建设,利用工业WIFI、移动5G网络、智能创新应用、数字化工艺设计、机器视觉等先进技术方案和思路,通过布局工业软件系统,搭建工业大数据平台,先后实现了生产调度、在线检测、设备预警、仓储物流、能耗管理、环境监控、工艺设计优化及供应链管理等方面的建设与应用,实现了工厂设备的智能连接和数据的实时处理,完成了工厂生产、管理、运营的改善,有效提升工厂的竞争力和可持续发展能力。

工厂以智能化生产、上下游协同运作为核心要素,将网络化,信息化,数字化与智能化深度融合,打造智能化、数字化的福斯润滑油智能工厂,全面推行柔性排产、协同作业、精益管理、智能仓储、精准物流、质量在线检测、产品信息追溯、设备状态监控及预测性维护等多项智能化应用。

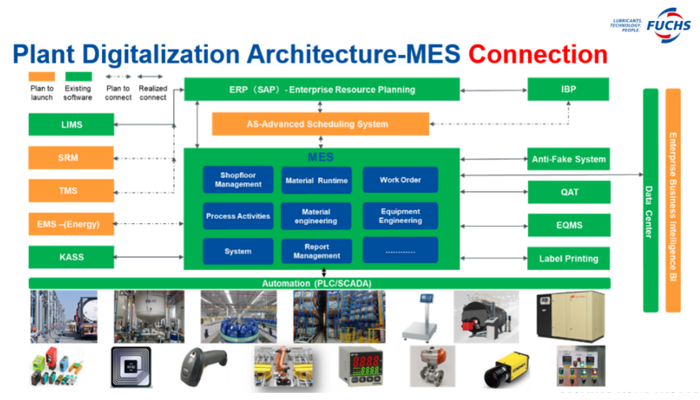

福斯工厂目前已成功将调和产线、包装线和Dematic立体仓库与工业系统集成,提高了数据采集和管理能力。同时工厂通过连通ERP、MES、SAP、WMS、BI和LIMS等系统,实现制造流程的实时数据采集。通过数字化、智能化的转型,有效提升生产效率,降低运营成本,提高产品质量,并积极响应市场变化,符合全球制造业向绿色低碳、高效节能方向发展的大趋势。

具体实例描述:

- 基于系统ERP软件的车间自动排产(SAP、SCADA、WMS、MES),生产数据的无缝对接金额共享。

- 以调和罐为配置单元的柔性产线的智能化构造与应用。

- 先进过程控制,基于传感器及控制系统的生产过程控制。

- 多系统协同的仓储智能化管理。

- 基于AGV设备、WMS系统等软硬件设备完成厂区内部物流运输。

- 设备运行状态监控、数据采集及异常报警,设备故障诊断及预测性维护。