焊装自动化生产线人机安全电气防护探讨

吕家友 李金山 等

AI《汽车制造业》

2022-02-21

本文以某焊装自动化生产线为例,结合ISO13849-1、GB/T8196-2018机械安全防护装置固定式和活动式防护装置的设计与制造一般要求,从焊装自动化生产线安全系统防护设计原则、典型电气安全防护方案等方面详细阐述了焊装自动化生产线电气安全防护等相关内容。

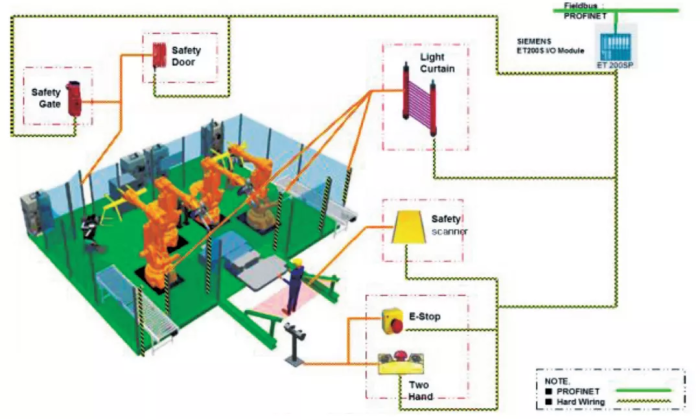

随着汽车生产规模的扩大、效率的提高和生产技术的提升,汽车生产线自动化和复杂程度也在不断增加,但高度发展集成的自动化也带来了大量的安全隐患,为此在自动化生产线控制系统中使用了大量电气安全器件。目前国内常见的做法是使用急停开关、安全门锁、安全光栅及安全扫描仪等进行电气防护,但有一些电气集成商在用法上并没有遵循ISO13849-1、GB/T8196-2003机械安全防护装置固定式和活动式防护装置的设计与制造一般要求,对电气安全系统设计、安全防护方案的考虑并不周全,给自动化生产线留下了安全隐患。为了解决上述问题,在此把汽车焊装自动化生产线电气安全系统设计原则、典型电气安全防护标准方案进行描述作为参考,确保电气安全防护的完整性与合规性。

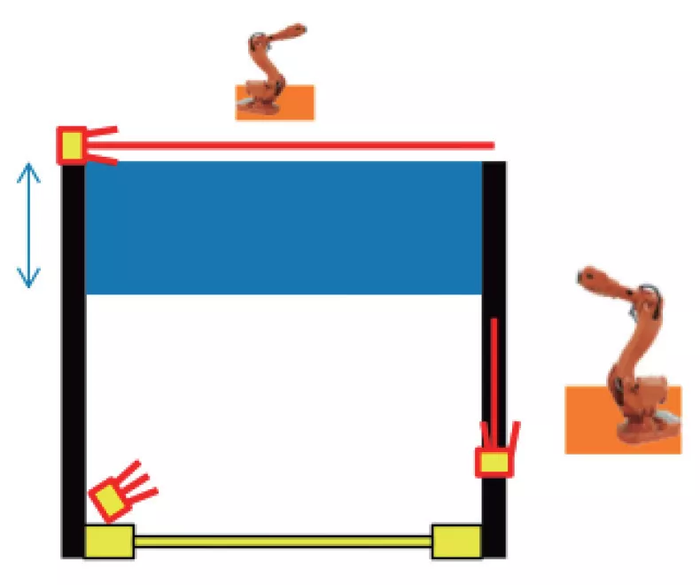

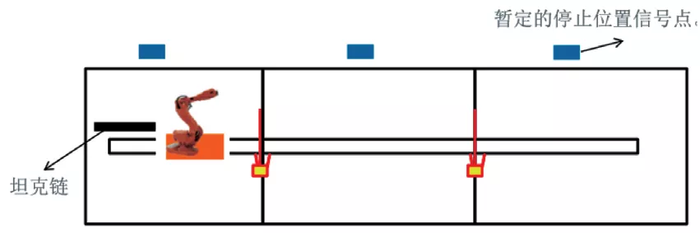

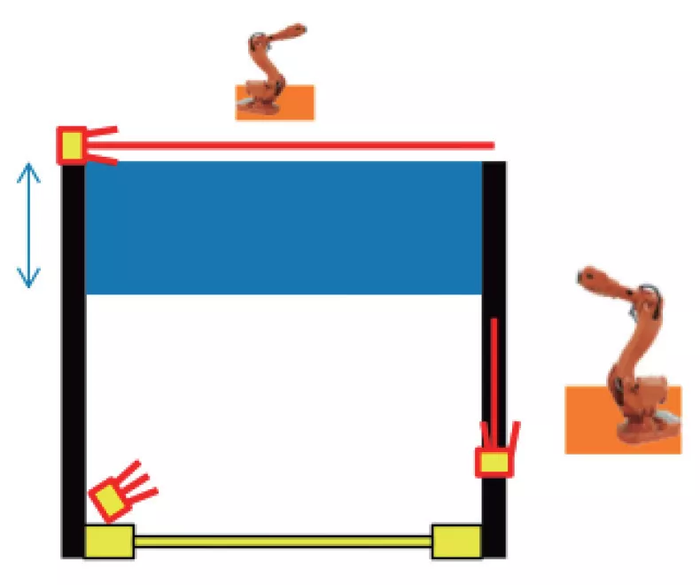

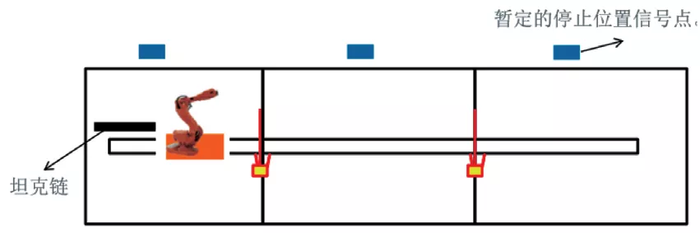

如图1所示,人工上件工位配置可以按不同的工艺上件方案选配,组合安全光幕和激光扫描仪,同时结合安全围栏等物理隔离效果,保障人员上件安全。

人工上料口与机器人轨迹直接交互时,需配置安全光幕或激光扫描仪进行人机检测防护,当机器人进入人机交互区,安全光幕被触发时,机器人工作区域设备应立即停止。安全门安装在距离机器人或其他设备至少500mm处。急停要能够触发停止所有安全区域的运动设备,急停的复位设计,采用“谁急停谁复位”原则,不允许在其他操作站上的复位按钮能够复位当前操作站上的急停。激光扫描仪区域需有清晰的地面标记,当人机交互时,触发扫描仪需立即停止所有的运动设备。区域安全门应设计请求停止按钮,在打开安全门前,请求停止设备,在设备稳定运行停止后,再打开门,以降低对设备的伤害;在没有请求停止时安全门打开,区域内所有设备立即停止;安全门必须关门后才允许复位起动。

安全光幕也就是光电安全保护装置(也称安全保护器、红外线安全保护装置),以保护人体为目的,具有检测导致危险产生的功能。

激光扫描仪是用扫描技术来测量工件区域及形状的一种仪器,内部采用稳定度和精度良好的旋转电动机。当光束照射到由电动机所带动的多面棱规上时,经反射而形成扫描光束。由于多面棱规位于扫描透镜的前焦面上,并匀速旋转,使激光束对反射镜的入射角相对连续改变,因此反射角也连续改变,经由扫描透镜的作用,形成一平行且连续的扫描线。

安全门锁起到防护的作用,通过强制断开动作机构,即使在接点出现熔接时也能确保实现安全功能的门锁开关。

通过强制断开动作机构,即使在接点出现熔接时也能确保实现安全功能的人工按钮。

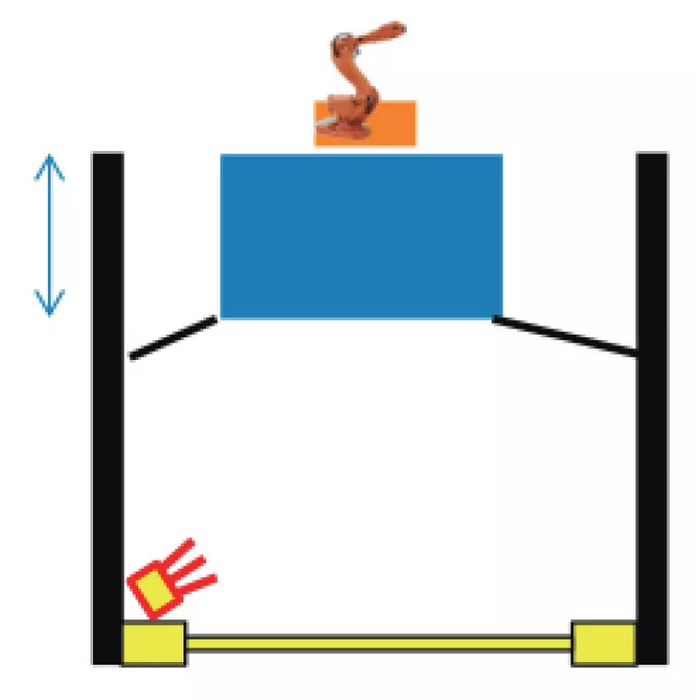

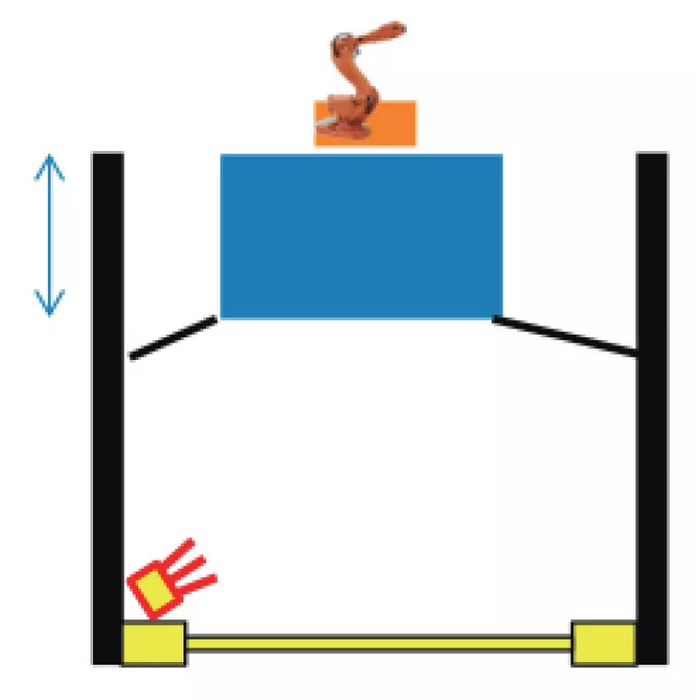

如图2所示,检测机器人的激光扫描仪垂直安装。原则上机器人与扫描仪至少预留500mm的安全距离,具体受扫描高度、机器人角度等多种因素影响,具体安装位置以现场测量为准(测试方式:机器人全速运行,被扫描仪检测到后停止,其停止位置不应进入工人操作区域)。工人进入工位后,机器人不应向工位移动(非安全程序实现)。

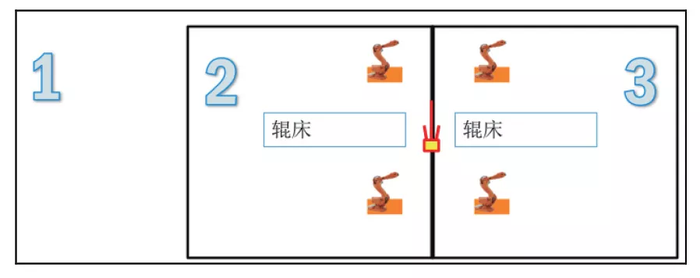

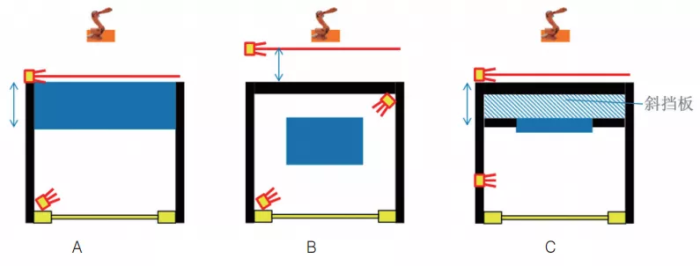

图2中A、B、C三种上件方式是焊装比较常见的上件口安全防护方式。光栅是为了做到快速电气响应,减少安全距离,降低人员上件行走的路程而设定的,在空间、生产节拍充裕的情况下,为降低成本,光栅可以取消。B方案是为了解决工装夹具四周都有人员作业的安全防护。C方案中设计斜挡板是为预防人员进入到扫描仪无法扫描的区域;不使用斜挡板时,扫描检测费用较高。

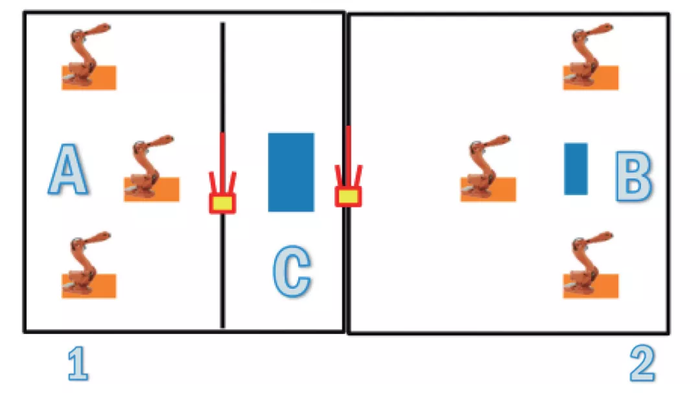

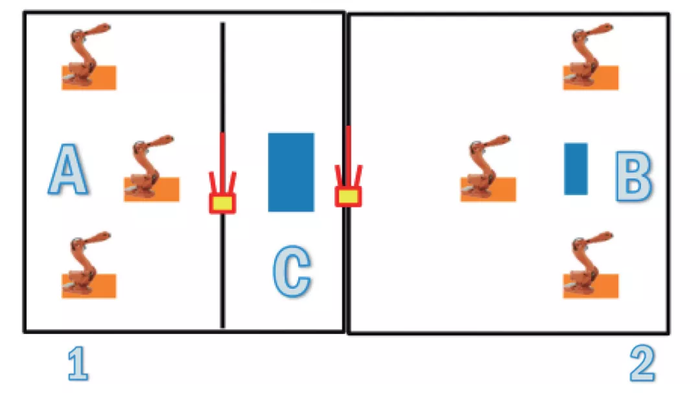

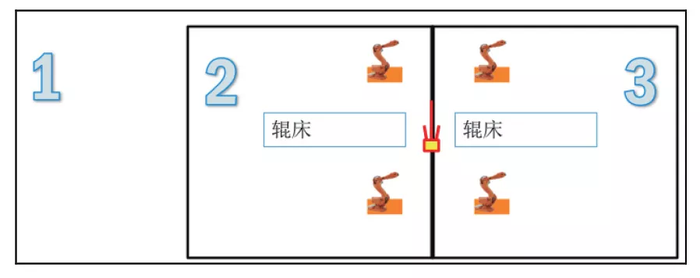

某些工位存在两台机器人同时工作的情况,如图3所示,两台之中任一机器人进入上件区域,人员进入作业区域,机器人都会立即停止。

上料台侧围栏高度不低于1000mm,隔离机器人的激光扫描仪与人机交互的安全距离建议大于500mm,若存在上料口左侧/右侧机器人进入工位抓件的情况,此时激光扫描仪下方的围栏高度在2000mm左右,激光扫描仪安装与人机交互的安全距离一般大于500mm。

应用快速升降门时,无须扫描仪监控机器人,机器人抓手进入工位时开升降门,人工上件。开升降门时,机器人松掉安全使能。卷帘门使用快速升降门,距离机器人上件位至少500mm安全距离。

图4所示为标准的转台防护配置,应用比较广泛。转台必须要有安全位置检测信号,并且写入安全程序。转台基座和转台上方的围栏距离地面高度要求不能大于200mm,防止人员爬行,转台上方围栏到工位两侧的围栏间距尽量小于20mm(具体看危险点的位置)。光幕的安全距离要考虑到机器人轨迹和转台运动单元的最小距离(例如转台上围栏)。卷帘门加围栏的工位,要求只有卷帘门关闭后转台才能动作,或者转台到位之后,卷帘门才能打开(具体依照工艺情况来定)。转台不到位时人员误触发光幕,如能做到上件区域全封闭,需满足人员无法进入到工位内;如不能做到机械封堵,要求转台不到位时,上件区域光幕被闯,要求先到安全门处进行复位,然后上件口处复位。

如图5所示,A区机器人往C区放件,B区机器人从C区抓件,A、B两区机器人都是穿梭工位的情况。如果开C区安全门进入,要保证A、B两区内跨工位工作的机器人安全距离为1250mm,如果安全距离不满足条件,建议开C区安全门,A、B两区跨工位工作的机器人松掉使能。

另外,开A区安全门进入A区,此时B区机器人在C区抓件,A、C区之间的光幕激光扫描仪距离与B区抓件机器人的轨迹至少为850mm(也要考虑中转台上的光幕),反之亦然。

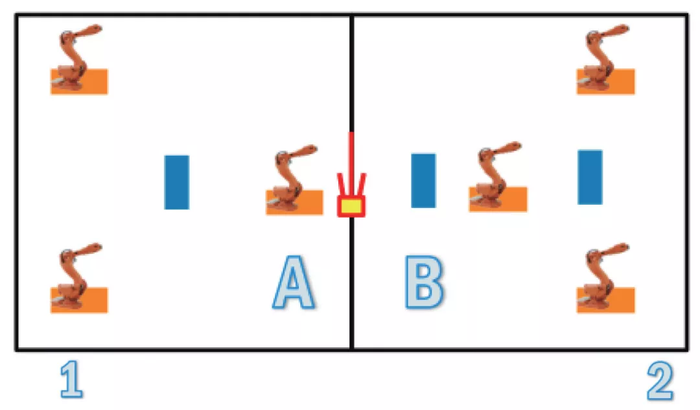

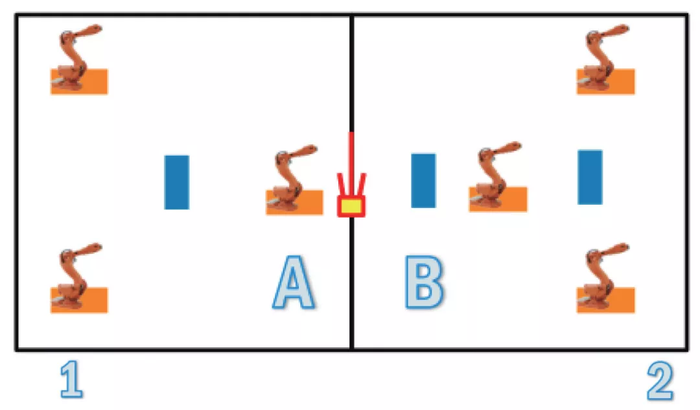

如图6所示,分割安全区的扫描仪下方需要安装围栏,高度至少为1000mm,在无高度限制机器人运行的情况下,按1400mm设计实施。机器人A会向工作台B放件,建议分割区域扫描仪安装位置向机器人A倾斜或者靠拢。2区安全门打开后,1区机器人A不应向2区移动。如果机器人A向2区移动,机器人被扫描仪检测到后,其停止位置不能进入2区。如果进入2区,其停止位置应有足够高度,具体以现场实测位置为准。如停止位置对人有危险,则2区打开安全门需断掉机器人A的安全使能。机器人A在1区工作时,与扫描仪的距离至少为850mm,安全距离不满足时,可打开两侧安全门,跨工位工作的机器人都断掉使能,分割区域栅栏应有警示标识。

机器人穿越过程中一直会被扫描仪检测到。1区机器人安装安全位置传感器,有安全位置信号时,机器人外沿(包括手臂轨迹)与扫描仪之间的距离应大于1250mm。如果机器人的外沿(包括手臂轨迹)距离扫描仪小于1250mm,则此时不允许有安全位置信号。2区开门后,机器人不允许向2区移动,如此时机器人无安全位置信号,机器人断掉安全使能。图7中机器人会完全穿越扫描仪,此时需有安全位置传感器判断机器人的位置,否则开门时机器人立刻停止。

APC区域建议物理隔离防护距离机器人抓件后口850mm的安全距离,具体以实测为准。机器人全速放件,停止位置不允许进入APC区域,实测时建议有100mm的余量。基于进入APC区域的为有资质维修人员,其不会主动触摸机器人。如果安全距离不满足,应有额外措施,例如增加安全门或者机械隔离。机器人上件时扫描仪需一直检测到机器人,只有授权维修人员可以进入,进入上件区缓冲立刻停止,进入机器人区域有警示标识。

升降围栏工位,要求升降围栏的到位检测信号必须是安全开关。升降围栏到位之后,与工位左右两侧的固定围栏之间的缝隙尽量小于20mm,防止人员手部伸入,具体尺寸以现场危险点的位置进行确认。工位安全门被打开,如果升降围栏没有关闭,则围栏内的运动机构要断掉使能,保证机械围栏与运动单元的安全距离,如果不满足,建议添加ESPE。

如图8所示,固定机器人安全距离确定为检查机器人正常工作外沿轨迹与扫描仪或光幕之间的距离,此距离应大于850mm(不考虑人借助栅栏向外故意伸手)。3区开门,辊床从1区向2区移动时,2区辊床应有停止限位,到达终点时提前减速,辊床的最高点下沿应低于围栏高度,分离工位围栏建议至少为1000mm,具体以现场实际情况而定。

随着汽车产业的快速发展,自动化生产线复杂程度越来越高,人机安全越来越受到重视。本文中所描述的汽车焊装自动化生产线人机安全电气设计原则、典型安全控制元件以及焊装自动化生产线典型防护方案,在某焊装自动化生产线已广泛应用,为焊装自动化产线供应商及汽车生产主机厂线体建设人机安全方面提供了很好的参考。

AI《汽车制造业》

龚淑娟

李峥

评论

加载更多