曲轴圆角滚压刀具监控功能优化

0 引言

曲轴是发动机的重要传动部件,在发动机运行过程中,曲轴通过连杆将活塞的往复运动转化为旋转运动,将来自连杆的力转化为转矩驱动其他附件工作。此过程中曲轴会受到旋转质量的离心力、气体压力及往复惯性力等,受力多而复杂,使曲轴承受较强的弯曲扭转载荷作用。因此曲轴必须具有较高的刚度和强度,以及良好的承受冲击载荷的能力。

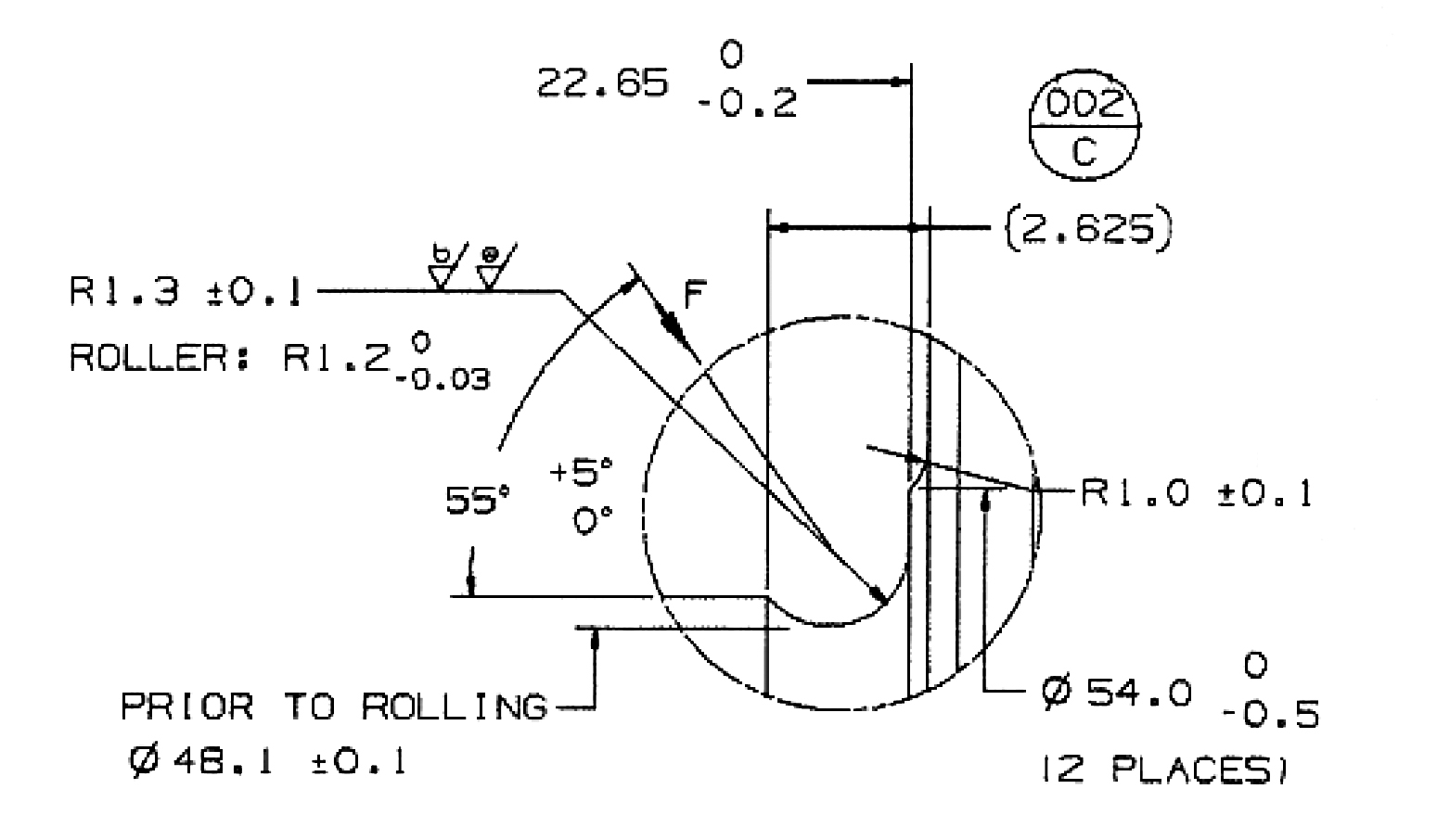

圆角滚压是行业普遍认可强化效果较显著的一种强化工艺。曲轴过渡圆角(图1)是曲轴应力最为集中的位置,曲轴断裂大多发生在过渡圆角处。圆角滚压技术即利用滚轮对过渡圆角施加压力,使过渡圆角处形成一条塑性变形带。

图1 曲轴过渡圆角(沟槽)示意

滚压所形成的塑性变形带有以下作用:

1)滚压产生的残余压应力可抵消或部分抵消曲轴运转过程中的拉应力。

2)滚压处形成高硬度致密层,提升曲轴机械硬度与疲劳强度。

3)提升过渡圆角表面粗糙度,降低应力集中。

1 滚压工艺

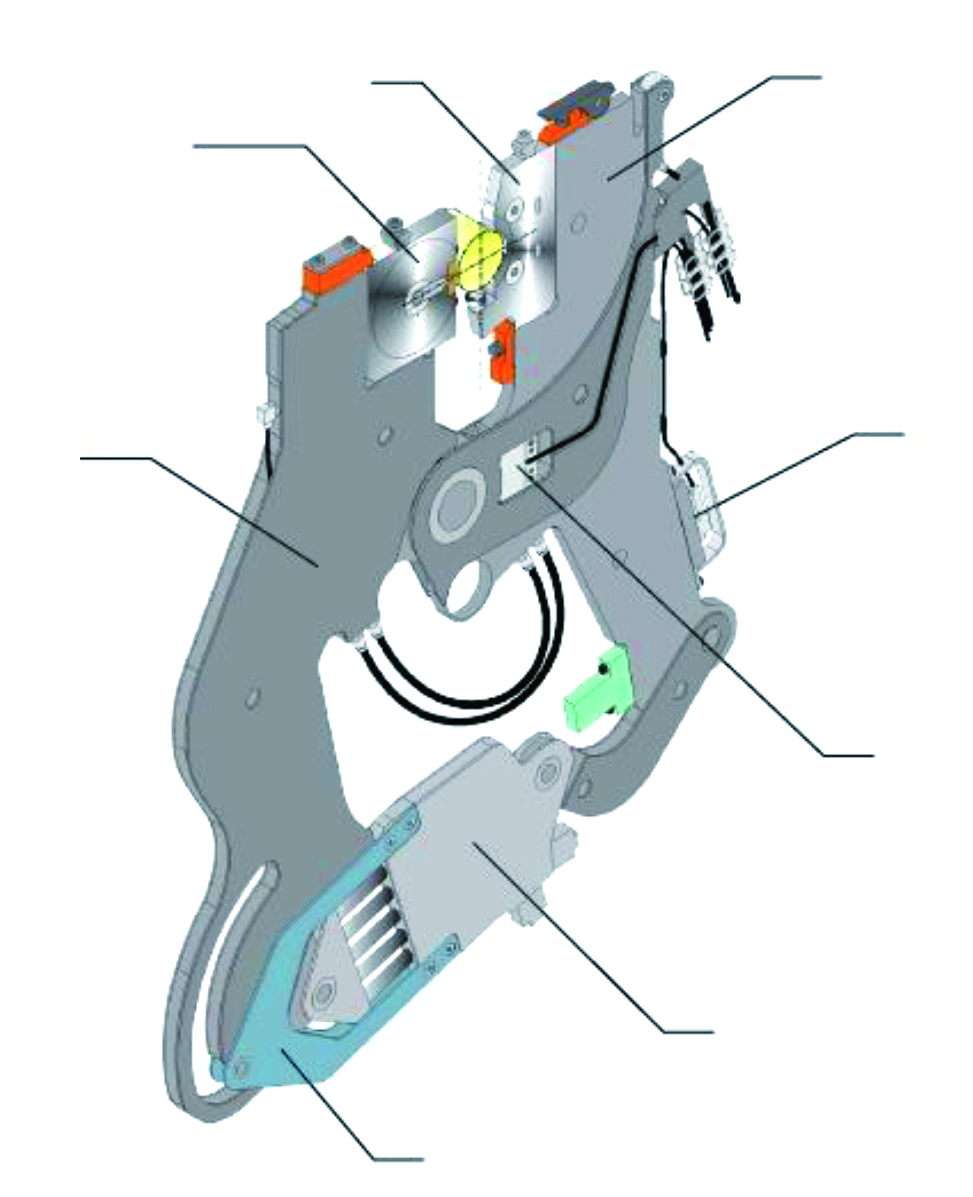

滚压单元结构如图2所示,其为及工作过程:液压缸通过杠杆驱动前后颚板,夹紧工件并施加滚压力,工件在主轴驱动下旋转完成滚压。滚压过程中,压力传感器监测滚压力,角度传感器监测前后颚板夹紧时的转角位移。

图2 滚压单元结构

2 刀具监控系统

滚压机刀具监控原理是利用前文提到的角度传感器所收集的前后颚板的转角位移信号,经过不同的方式进行分析来判断滚压过程是否正常。

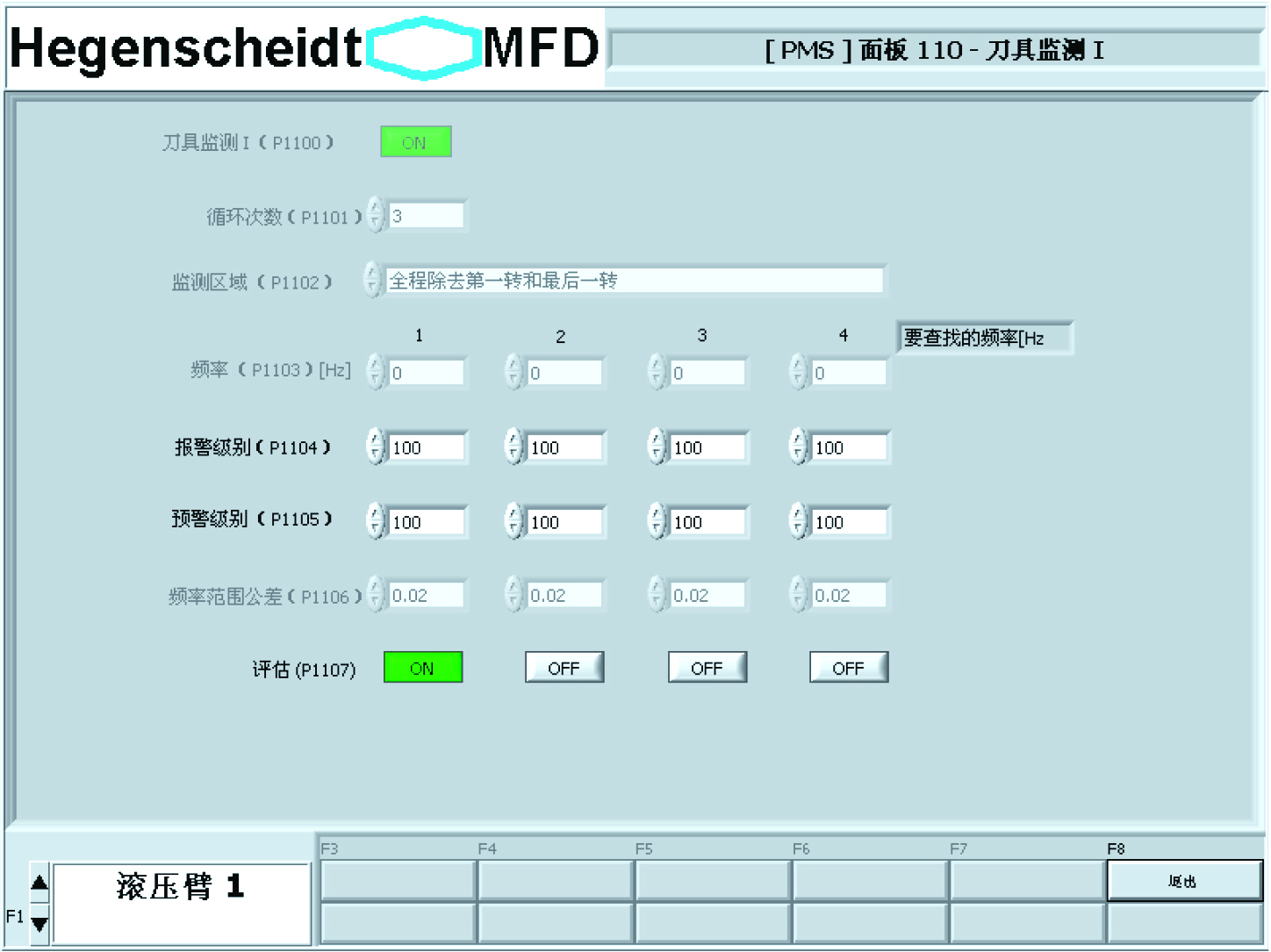

滚压机刀具监控系统有三种监控方式,分别为:刀监I(图3)、刀监II(图4)和刀监III(图5)。

图3 刀监I面板

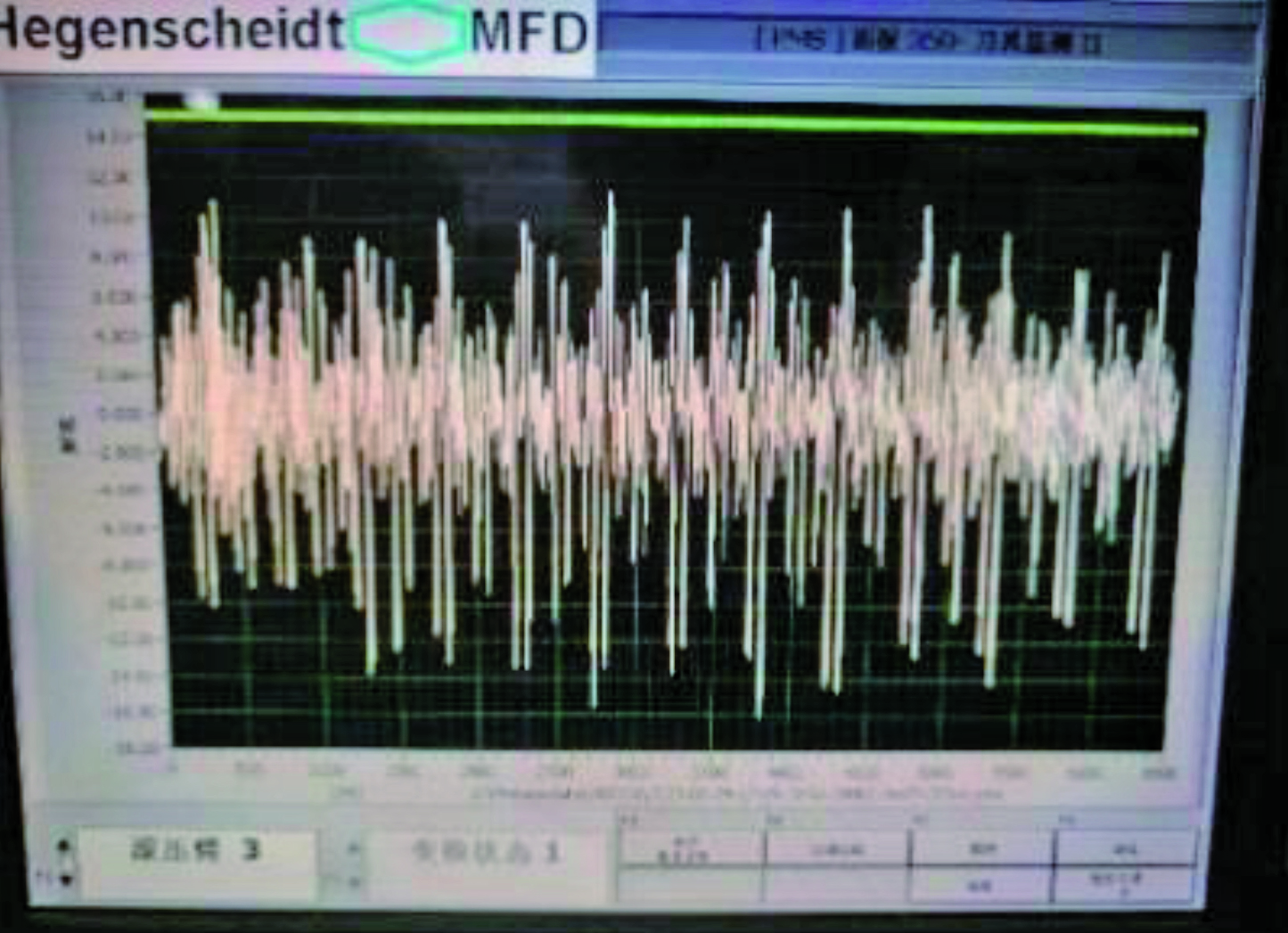

图4 刀监II面板

图5 刀监III面板

刀监I监控方式为共振频率波段下振幅高度。它监控的是每个轴颈在固定共振频率波段下的振幅是否超出设定值,一旦超过,将产生预警或者报警。通常在加工过程中出现某些异常,如刀具磨损程度太高等,共振频率波段下的振幅会急剧提高,就会触发报警。

刀监II监控滚压过程中一定时间内的脉冲高度,对所有超过脉冲极限的值进行求和,若总和超过所设定报警值即触发报警。刀监II中除报警极限值外还有一个重要参数——滤波参数,滤波器可过滤掉部分脉冲,使之不加入求和。

刀监III所监控内容为滚压单元的额定位置值。对于滚压过程刚开始时,滚压单元的正确的位置值是滚压单元闭合时滚压单元在一未被滚压曲轴上的位置;对于工作压力输出时,正确的值是滚压单元闭合时在一未被滚压曲轴上加上滚压深度的位置。与正确值超过允许范围即触发刀监III报警,并停止滚压,排出工件。

与刀监I、II不同的是,刀监III报警的工件未完成整个滚压过程,工件需做报废处理。

刀监报警功能是利用前后颚板转角位移信号来分析加工过程是否正常,这就意味着刀监报警系统并非只监测刀具的状态,来料的状态也会被监测。例如若是来料工件的圆度、径向圆跳动等几何公差过大,同样会使转角位移信号异常,触发刀监报警。

3 刀具监控参数优化

设备经过长时间使用,相应地会产生一些磨损或是松动,使设备能力或是精度有些许降低。但设备参数并未改变,而是一直沿用设备出厂时供应商所调试的参数。导致滚压机频繁触发刀监报警(刀监II居多,由于刀监II计算方法是对所有超过脉冲极限的值进行求和,刀监II是相对来说最易触发的刀监报警),而实际上检查发现刀具状态正常,工件某个几何公差略大但仍然在公差要求范围内,属合格工件。因此需要对刀监报警参数做出优化。

刀监II参数优化可从两个角度进行。

(1)冲量等级:优化脉冲高度极限值

该波形图为20ms内滚压臂轻微开合状态,由角度传感器所收集并分析、输出形成。波形图上方绿色的线即为脉冲高度极限值,低于该极限值的脉冲将被忽略,高于该极限值的脉冲值将进行求和,与报警极限作对比(图6)。

图6 正常刀监II过程波形

(2)滤波器参数

滤波器能够通过脉冲高度对所输出的脉冲进行过滤,过滤掉较高的脉冲,使之不加入求和,直接影响刀监II灵敏度。滤波参数为百分比过滤,数值越大,过滤掉的脉冲越少,风险越小,但相应的可能误触报警越多。当前我公司滤波器参数为100%,不进行过滤。

根据误触报警工件(指刀具和工件均正常但触发刀监II报警)加工所输出的波形图分析:误触刀监II报警工件波形图(图7)显示:脉冲多数略高于脉冲极限,小部分极高。

图7 刀监II误触报警波形

触发报警的主要影响因素是略高于脉冲极限的脉冲较多。

调整方案一为修改脉冲高度极限,将脉冲高度极限提高1-2级即可。对极高的脉冲无影响,将略高于极限的脉冲判定为正常,不加入求和,即不触发刀监II报警。

调整方案二为修改滤波参数,要达到理想效果需过滤部分略高的脉冲,且极高的脉冲会优先被过滤掉。

方案二实施有两处需要考虑:一是具体滤波参数不易确认,修改过大易导致刀监功能失效,过小则无法达到预期效果,需要大量验证确定具体参数。二是若工件某区域有缺陷,会出现部分脉冲极高,而其余合格。

方案二的执行可能会将较高脉冲全部过滤而无法识别,且方案二相较方案一风险较大,因此,我们最终选择方案一进行优化。

修改脉冲等级后需对刀具监控功能进行验证(图8),防止破损刀具无法触发报警。调试一把破损的刀具进行加工,机床能监测到刀具异常,正常触发报警。理论上分析,由于缺陷存在于刀具,因此整个监控时间范围内脉冲均会超过极限值且应当超过极限值较多,部分位置可能因工件表面质量不同高度略有差异。实际验证刀监II输出波形与预期一致,说明刀具监控功能运行正常。

图8 破刀验证刀监II波形

5 结论

在曲轴圆角滚压刀具监控系统中,刀监参数直接影响刀具监控系统的灵敏度,涉及参数的修改过程应当严谨。修改前应明确修改的必要性并做好风险评估;修改时注意备份原本参数,完成后做好相关验证;修改后跟踪生产是否有异常,以保证加工质量,防止出现批量质量事故。

参考文献

[1] 薛隆泉,刘荣昌,崔亚辉.曲轴圆角滚压运动及结构参数的优化设计[J].机械工程学报,2002,38(1):P146-148.

[2] 王猛辉.基于曲轴沟槽圆角滚压系统的刀具寿命提升[J].装备制造技术,2020,3:P207-210.

[3]赵红兵,郭晨海,梁福祥.曲轴圆角滚压残余应力的分布研究[J].小型内燃机与摩托车,ISTICPKU,2012,2.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:何聪 任聪 龚顺行,单位:上汽通用五菱汽车股份有限公司。责任编辑龚淑娟,责任较对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多