PBS 粗排区库区设计和调度流程的优化

0 前言

汽车生产主要包括“冲焊涂总”四大车间,其中在涂装车间和总装车间这两个生产环节中有着各自明确的生产模式,涂装车间为减少换漆带来的成本及提高生产效率采用按颜色批量生产,而总装车间为了方便物料的拉动以及防止不同配置车型的装配错误,一般采用按配置生产,故两车间的生产顺序不一致。因此,汽车制造企业往往在涂装车间与总装车间设置涂装缓存区(Painted Body Storage, PBS)来调整进入总装车间的车身顺序。为了更加方便出车调序和物料配 置,PBS 缓冲区也常常被分成粗排区和精排区。PBS 粗排区 ( 以下简称为 PBS-RAA) 的出车效率不仅会直接影响总装车间的生产效率,同时也会影响涂装车间出车的效率,故对 PBS-RAA 库区设计和调度流程进行优化研究是十分必要的。

1 PBS-RAA 库区设计和调度流程的研究

业内对 PBS 的优化往往集中在调度逻辑上,宋成根据 PBS 的结构特点,利用回送车道将出库的车身再次送入缓冲区中,提高缓冲区的排序调度能力。胡婷婷等提出了基于两阶段匹配度的 PBS 路由调度策略进行优化。 Wu 等综合考虑涂装车间、总装车间和 PBS 缓冲区的目标,对 PBS 的出入库策略进行排序设计。然而只对调度流程的某方面进行优化,对 PBS 缓冲区本身设计缺乏一个系统规划,往往会使得策略优化效果不太明显。故提高 PBS-RAA 出车调序和柔性生产的能力,要从整个库区构造和调度流程两方面综合考量。

1.1 PBS-RAA 库区构造

总装车间的规划定位为高度柔性化,新能源汽车行业大部分生产车间的 PBS-RAA 依旧是传统布局。传统库区设计功能不完善、进库按固定逻辑进车,这会产生实车混道储存的现象,导致出库时易出现频繁倒库的风险, 使得 PBS-RAA 调度出车柔性程度降低。

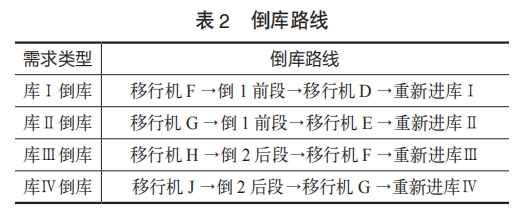

1.2 PBS-RAA 调度流程

PBS-RAA 调度流程主要由企业资源计划(ERP)系统、 制造运营管理(MOM)系统、上位机调度系统和可编程逻辑控制器(PLC)控制系统这四部分互相配合,以实现任务调度、路径规划等功能,协调各个输送任务,确保车身能够准确快速地送达指定位置。

(1) ERP 系统

为了充分调度企业各业务资源,使生产有序高效透明,ERP 系统会通过计划排程将销售订单转化为排序生产订单,该生产订单包含了大量实车信息并等待与实车匹配进行后续的生产安排。目前行业对生产订单与实车匹配方式大部分还是一段式匹配,即实车在焊装上线就根据实车信息实现订单和库区实车绑定。当实车在后续车间生产出现问题时,订单信息无法快速切换绑定其他实车,只能流出处理,影响生产节拍。

(2) MOM 系统

MOM 系统目标是通过软硬件集成方式实现业务流程与人员作业的有效互动并集成生产管理系统,以提升生产效率和管理水平。MOM 系统不仅与上位机调度系统 进行数据交互,还在库区设计中负责生产订单序列下发、 订单调序、订单删除、过点信息采集及管控、实车出库控制和特殊车辆管控等功能。

(3) 上位机调度系统

上位机指的是可以直接发送操作指令的计算机或控制单元,能够实现实时监控、线边控制、数据采集、报警与故障诊断、数据分析与优化、提供可视化界面以及 安全性与权限管理等功能。上位机调度系统在 MOM 系 统与 PLC 控制系统之间,接受 MOM 系统生产订单信息, 实现库区内车辆调度与缓存位置分配,并将控制信息发至 PLC 控制系统。

新能源汽车行业上位调度逻辑当前普遍采用“先进先出”或按白车身号匹配的模式进行 PBS 库区调度出车。 但这两种模式会出现当某个车身出现异常无法往下流转时,颜色、配置不能绑定其他车身号,无法满足柔性生产模式。

(4) PLC 控制系统

PLC 控制系统是整个调度流程的执行核心,主要由 PLC、传感器、执行器及 RFID 构成,向上联接上位机调度系统,接收调度系统指令,向下联接机械设备,实现底层设备的驱动、RFID 的检测与识别,完成产品的输送及过程控制信息的处理和传递。整个控制系统可实现网络通信、数据采集、状态监控和控制接口的一体化管理和控制。

2 PBS-RAA 库区设计和调度流程的优化

针对传统 PBS 粗排库区功能不完善、一段式订单绑定和先进先出的调度逻辑造成的柔性度低等问题,我们从库区构造和调度系统两方面进行设计和优化,以增加 PBS-RAA柔性度和复杂调度能力。PBS-RAA依赖移行机、 RFID 以及调度系统等之间的配合实现车身缓存、排序和倒库等基本功能。

2.1 PBS-RAA 库区设计优化

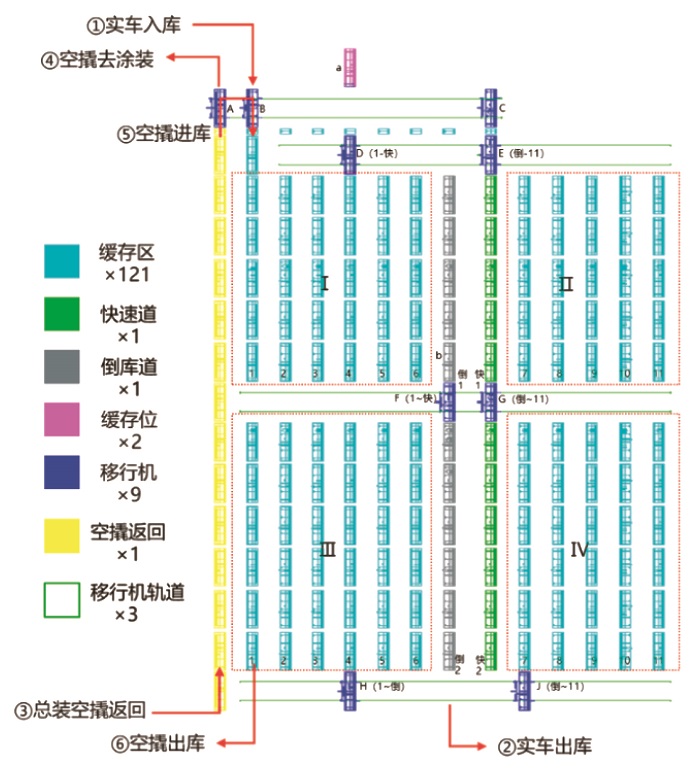

某项目生产线节拍为 60 JPH,库区按照 2h 缓存 量进行设计,可缓存最大车身数量为 121 辆。我们将储存道划分为 4 个库区,库Ⅰ为 6 个库道,每个库道位数为 5,合计 30 库位。库Ⅱ为 5 个库道,每个库道位数为 5,合计 25 库位。库Ⅲ为 6 个库道,每个库道位数为 6,合计 36 库位。库Ⅳ为 5 个库道,每个库道位数为 6,合计 30 库位。整个 PBS-RAA 库区构造由 储存道、快速道、倒库道、空橇返回道、移行机轨道和临时缓存位这些功能区域组成,又由于库区设计较大,移行机轨道只有单台移行机达不到生产节拍要求, 故布置双移行机。综上,PBS-RAA 整体区域的设计优化布局如图 1 所示。

图1 PBS-RAA 优化布局

2.2 PBS-RAA 特殊功能

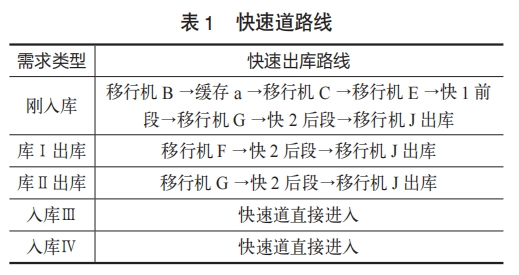

(1) 快速出库

车辆快速出库的功能基于快速道实现,往往布局于库区中间,由前段(快1 )、中段(移行机 F&G

)、中段(移行机 F&G )和后段(快2

)和后段(快2 )组成。为了实现更快的调度出车,当库区里的实车出现不同出库需求类型时,出库的路线方式也会有所区别,具体如表 1 所示。

)组成。为了实现更快的调度出车,当库区里的实车出现不同出库需求类型时,出库的路线方式也会有所区别,具体如表 1 所示。

(2) 车辆倒库

当前库存道存在符合出库特征值的实车时,而第一辆车特征值与需要出库的特征值不一致,需要进行倒库。 库区车辆的倒库功能是基于倒库道实现,其布局于库区中间,由前段(倒1 )、中段(移行机F&G

)、中段(移行机F&G ) 和后段(倒2

) 和后段(倒2 )组成。倒库路线也会随着倒库类型而变化,具体如表 2 所示。

)组成。倒库路线也会随着倒库类型而变化,具体如表 2 所示。

(3) 空橇入库

PBS-RAA 构造优化再加上生产节拍大幅度增加,导致空橇返回道不足以缓存所有空橇,故增加空橇出入库功能。空橇出入库采用动态平衡设计,并设置一个返回道计数区间。当空橇返回道计数达到设置区间上限时执行空橇出库,每次出 15 个。达到设置区间下限时执行空橇入库,每次入 15 个,长期运行后设置计数的上下限分别为 165 和 60。

2.3 PBS-RAA 调度流程优化

对调度流程的优化,主要是从订单匹配绑定、车型匹配方式以及出入库流程规则等方面进行。

(1) PBS-RAA 订单匹配优化

由于传统的一段式订单匹配规则是实车在焊装车间上线时即与 ERP 系统的排序生产订单绑定,当实车出现问题时,对应的排序生产订单无法绑定其他车身,这极大限制了车间柔性化生产。所以新的三段式订单匹配规则是 ERP 系统将排序生产订单下发后,MOM 系统将一段式订单转化为三段式订单,即排序生产订单转化为焊装生产订单、涂装生产订单和总装生产订单,如图 2 所示。 总装生产订单包含了车型、白车身作业码、涂装作业码、 车身颜色和车身套色这五段特征值信息,并按照此划分实车类型,MOM 系统将其下发至上位机调度系统。上位机调度系统根据特征信息在 PBS 粗排库区中寻找 RFID 信息中能与之匹配的实车类型然后通过最优路径进行出库操作,这大大增加了调度系统的柔性能力。

图2 基于三段式订单匹配的调度流程

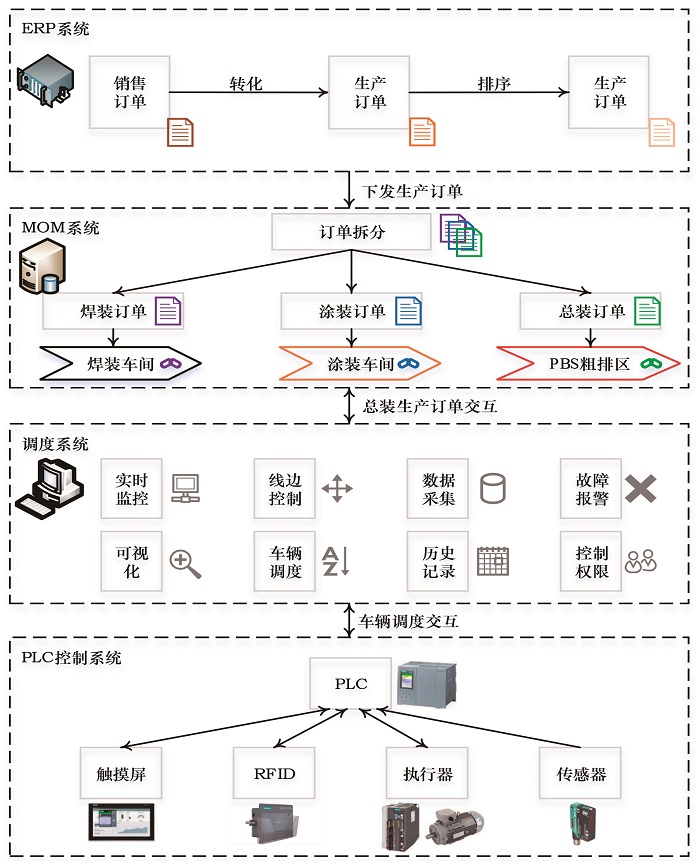

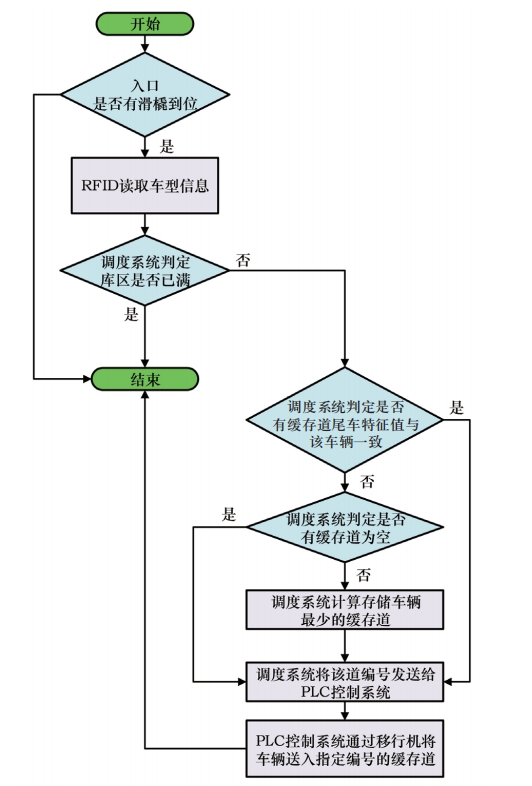

(2) PBS-RAA 车辆入库优化

入库车辆优先存入库Ⅳ,然后库Ⅲ,再库Ⅱ,最后库Ⅰ,并按三种规则进入库区缓存。

规则一:如果入库的车身与某缓存道中排在最后的车身指定特征值一致,则选择进入该缓存道。

规则二:如果没有满足规则一的缓存道,则选择一条目前为空的缓存道。

规则三:如果没有满足规则一和规则二的缓存道,则选择存储车身最少的缓存道。

具体入库优化流程如图 3 所示。

图3 调度系统入库优化流程

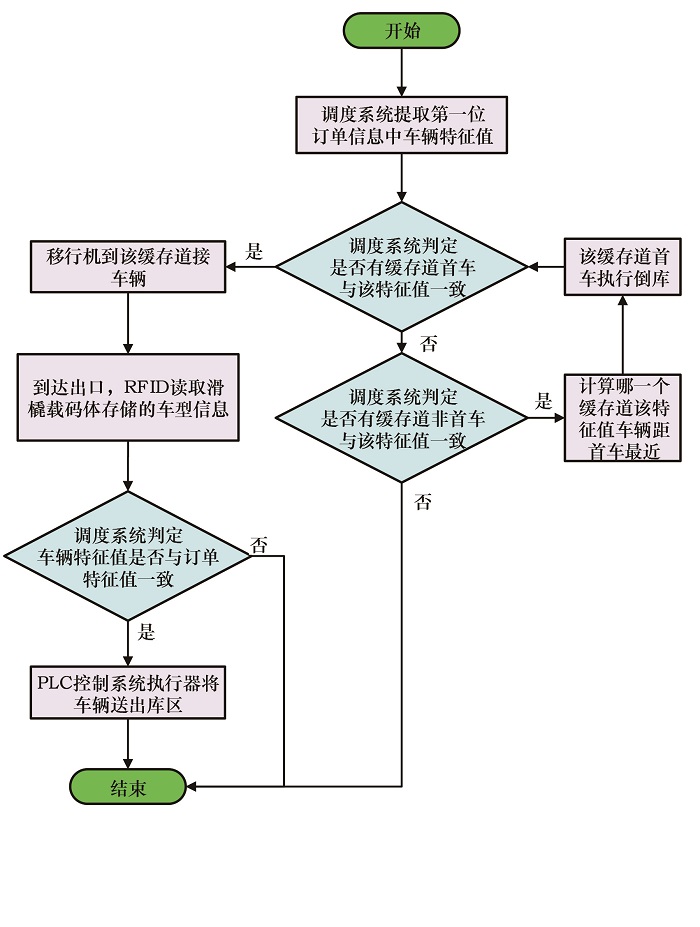

(3) PBS-RAA 车辆出库优化

出库优先按照匹配库Ⅳ,然后库Ⅲ,再库Ⅱ,最后库Ⅰ。调度系统收到总装订单时会根据特征值匹配订单, 一般提前计算 5 个订单,在库Ⅳ寻找特征值符合的车辆, 如果有 5 辆车符合要求则直接出库(直接出库或者倒库), 假如库Ⅳ仅有 4 辆符合,则会在库Ⅲ寻找车辆,以此类推。 具体出库优化流程如图 4 所示。

图4 调度系统出库优化流程

3 PBS-RAA 库区优化和调度优化的实现

3.1 库区优化实现

PBS-RAA 按照库区优化设计进行搭建,在实际生产过程中,各轨道互不干扰,快速出车、倒库以及空橇入库等各功能均能实现,达到了生产节拍 60 JPH 和最大缓 存数量 120,提高了生产效率。

3.2 调度优化实现

调度系统程序基于客户端服务器端 (C/S) 构架搭建, 从 MOM 系统获取数据进行通信,采用 CIMPLICITY HMI/SCADA 软件编写用户界面。系统主要包含自动调度、 车辆查找、RFID 信息、出库历史查询和生产计划订单等功能。具体集成界面如图 5 所示。

图5 调度系统自动调度界面集成

(1) 自动调度界面

具备依据设定的路由规则进行自动调度,能在自动进行车身调度的同时,监控现场设备异常产生的报警, 提醒管理人员及时处理,满足生产管理的要求。

(2) 车辆查找

为了在人工车辆调度的场景中,调度人员能够快速 找到急需调配的车辆,及时做出合理的安排。边框变成红色,能够在视觉上给予调度人员明确而醒目的提示。

(3) RFID 信息

当车辆到达移行机点时,RFID 读出的信息能够及时显示,让管理人员和相关工作人员清晰地了解车辆的当前位置、状态和特征值等信息。

(4) 出库历史

根据实车车辆与总装订单的绑定信息,通过查询某 BSN 或某订单号的出库历史,能够实现对特定车辆或订单的精准追溯。

(5) 生产计划订单

迅速定位可能存在问题的批次订单,查看订单修改及调整情况。

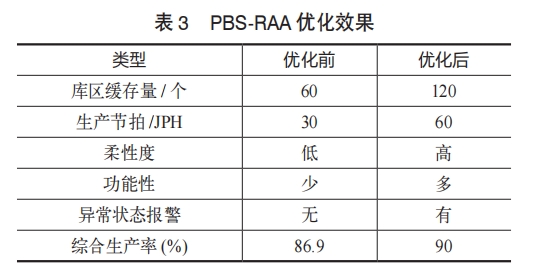

3.3 优化效果分析

经过长期的实际生产验证,PBS-RAA 的优化效果如表 3 所示。优化后的 PBS-RAA 缓存量和功能区域增加,从本质上大幅度提升了生产节拍。调度优化系统减少了对人工的依赖,从而降低了 PBS 物料配置错误的风险,再加上改变订单匹配和实车绑定方式,提升了库区的调度逻辑柔性度,使得实车流转时间和风险度减少。搭建监控报警和信息追溯相关功能也能对问题快速处理,减少停线时长。PBS-RAA 的综合生产效率也得到提升,进而提升车间的生产效率,使得产品的交付周期变短。

4 结语

传统的汽车生产车间 PBS-RAA 由于库区构造失衡、 功能区域丧失导致越来越满足不了车身缓存节拍和柔性调度生产,促使车间生产效率降低的问题愈发凸显。对此, 本文从库区设计和调度优化两方面对其进行了系统的研究。对 PBS-RAA 的库区构造、功能要求综合设计,采用四库区划分提高库区的整体利用率。在库区缓存量和生产节拍大幅度增加的过程中,库区之间功能区域无干扰且高效运转实现出入车。而对 PBS-RAA 的调度系统、订单匹配模式和出入库流程综合考量,采用三段式订单匹配替代一段式订单匹配,特征值匹配替代先进先出模式,并对相对应的出入库流程进行优化,使得实车出库的效率和柔性 度增加。最后 PBS-RAA 交互调度系统进行程序搭建和用户界面展示使得调度和问题处理更加方便。在长期实际应用中,优化后的 PBS-RAA 取得了良好的效果,为后续汽车生产车间的数字化设计提供了一定的参考。

参考文献

[1] 郑雪芹. 2024年5月国产新能源汽车销量95.5万辆 [J].汽车纵横, 2024(07): 106-107.

[2] 叶明.多级混流生产线动态调度系统关键技术研究与应用 [D]. 南京: 南京航空航天大学, 2007.

[3] 钟辉.无线射频识别在整车生产制造执行系统中的 应用研究 [D].重庆: 重庆大学 , 2012.

[4] 林龙.基于产品特征的汽车混装线排序问题研究 [D]. 南京:东南大学 , 2011.

[5] 宋成, DUG HEE M.汽车工厂Painted Body Storage的仿真研究[J].计算机工程与应用, 2006(12): 204- 208+223.

[6] 胡婷婷,叶建.基于两阶段匹配度的 PBS 路由调度 策略的研究 [J]. 现代制造技术与装备 , 2017(05): 172- 174.2017.0468.

[7] JW A, YD A, LSA B. Mathematical modeling and heuristic approaches for a multi-stage car sequencing problem[J. Computers & Industrial Engineering, 2021, 152107008.

[8] 王柏村,朱凯凌,鲍劲松,等.基于数字底座的涂装 车身缓存区智能设计与调度优化[J]. 工程设计学报, 2023,30(04): 399-408.

[9] 蔡自凡.新能源汽车总装车间生产模式探讨[J].汽车制造业, 2024(03): 12-14.

[10] 王显贵.以 SAP 为核心的企业资源管理平台在汽车制造企业的应用 [J].装备制造技术 , 2021(10): 218- 220+234.

[11] 王春学.大型电子装备总装数字化工厂制造运营管理系统[J].智能制造, 2022(01): 106-111.

[12] 邹伟,杨平,徐德.基于 MCGS 组态软件的上位机 控制系统设计[J]. 制造业自动化, 2008, 30(12): 103- 108.

[13] 郑艳红. RFID车身追踪系统在汽车总装车间的应用[J]. 电气传动自动化, 2022, 44(01): 55-58.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:杜奕呈 陈相 王利松 范锐强,单位:重庆赛力斯新能源汽车设计院有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车全生命周期碳排放构成分析

作为国家支柱产业之一的汽车行业,尽早实现碳中和势在必行。实现碳中和必须先摸清汽车全生命周期的碳排放构成,方能有针对性地开展减排工作。我们通过对国内汽车行业的分析、对汽车生产制造阶段的碳排分析、对汽车运行阶段的碳排放分析以及维修回收阶段的碳排放分析,得到一个清晰的汽车全生命周期碳排放构成图,助力汽车行业各阶段减排工作的开展。

2025-01-02 朱恺群

-

特斯拉FSD V13,代码重写堪比SpaceX猛禽3引擎

近日,特斯拉宣布全自动驾驶软件FSD(Full Self-Driving)版本13的发布,再次引发了全球科技爱好者和汽车行业的高度关注。

2024-12-26 李子豪

-

2024年十大快充电池技术大揭秘

近两年,快充电池成为了动力电池企业的开发重点,快充电池新品层出不穷。尤其是在今年,各大电池企业纷纷升级快充技术、发布新品,并加紧推进量产应用,有一种你方唱罢我登场的火热态势,推动快动电池进入技术突破与量产的关键期。

2024-12-25

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多