车辆底盘采用天然纤维与再生塑料制成

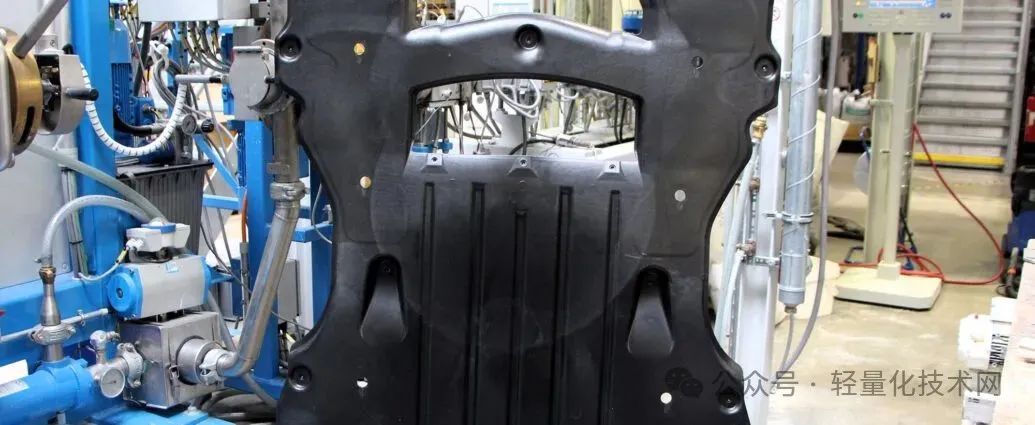

通过注塑工艺制造的减震槽。从技术角度来看,未来车辆底板可以完全由新型高性能生物轻质材料制造(来源:弗劳恩霍夫 WKI)

天然纤维在结构轻量化部件中的应用仍属特殊领域。2024年,项目合作伙伴弗劳恩霍夫WKI、图林根纺织与塑料技术研究所(TITK)、Röchling Automotive、BBP Kunststoffwerk Marbach Baier和奥迪成功开发出一种更可持续的车辆底盘整体解决方案。该项目由联邦经济与气候保护部(BMWK)通过项目执行机构 TÜV Rheinland 提供资助。

汽车底盘被视为要求极高的部件组。迄今为止,天然纤维增强塑料在汽车中主要用于没有明显机械功能的装饰部件。然而,结构件(如汽车底盘)承受着巨大的压力,对材料的弯曲和碰撞性能提出了很高的要求。因此,在现代轻型汽车设计中,人们使用玻璃纤维增强塑料等高性能材料。

项目团队用亚麻、大麻和纤维素纤维代替了玻璃纤维,并通过注塑工艺制造出了天然纤维含量高达 45% 的车底部件。在此过程中,他们完全放弃了聚丙烯新料,只使用了再生料。

通过巧妙地组合化合物,成功解决了与材料转换相关的所有挑战,包括材料较低的初始机械性能和加工时间窗口有限的问题。在开发过程中,TITK 和 Röchling 首次实现了由天然纤维增强混合纤维无纺布(轻质增强热塑性塑料,LWRT)制成的纤维复合部件。

Moritz Micke-Camuz,弗劳恩霍夫 WKI 项目经理表示:"与未增强聚合物相比,天然纤维注塑复合材料目前主要以强度和刚度提高而著称。在汽车底盘的开发过程中,通过将精选的消费后回收材料 (PCR) 与不同纯度的天然纤维创新地组合为基体,成功地满足了对冷冲击韧性的高要求,同时又没有损失所需的刚性和强度。"

该产品不仅满足机械要求,而且特别耐潮湿环境,而潮湿环境对天然纤维来说是一个特别的挑战。为了使亚麻和麻纤维具有疏水性,弗劳恩霍夫 WKI 开发了一种连续的糠基化工艺。通过呋喃化处理,吸湿率可降低多达 35%,且不会影响最终组件的弯曲强度。此外,呋喃化纤维材料还可以在无纺布设备上轻松进行进一步加工。

制造的原型部件随后在组件层面和行驶测试中进行了严格测试。测试车辆包括大众汽车集团的新款“高级电动平台”(PPE)车型。

在批量测试中,已经积累了长期使用经验。 新开发的生物复合材料满足底盘部件的所有标准要求,并证明适合批量生产。无论是使用天然纤维还是(消费后)再生材料,均不会对性能造成显著影响。

使用更可持续的材料,该部件的二氧化碳排放量显著降低。与批量生产相比,4.2 公斤天然纤维和 6.3 公斤消费后再生材料可替代 10.5 公斤新材料(PP/玻璃纤维)。因此,生产、使用和产品生命周期中的二氧化碳排放量最多可减少 40%。

在该开发项目中,开发了一种创新的、整体的车辆底板概念,包括回收和组件的级联再利用。

轻量化技术网

龚淑娟

李峥

热点文章

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

“双碳”战略下零碳园区建设路径与实现策略研究

2026-03-02

-

马勒2030+战略及其中国故事

2026-03-04

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

基于动力吸振器的某纯电SUV车型路噪优化

2026-03-03

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

本研究聚焦于新能源汽车驱动电机外特性曲线中的“恒功率区间转矩衰减”问题。通过理论计算与工程实践相结合,提出三种差异化解决方案:HEV产品框架下的多能源耦合补偿、PHEV/EV单速电机的性能冗余与高效区扩展,以及EV车型依托多档变速器的系统级能效重构。研究结果表明,通过多档变速器优化、电机性能提升与智能换档策略协同,可有效弥合恒功率区间转矩衰减带来的动力缺口,实现全工况下动力性与经济性的平衡。

作者:宿航毅 郭金海

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

-

满足ASIL D的车载12V钠离子电池系统

-

基于动力吸振器的某纯电SUV车型路噪优化

-

“双碳”战略下零碳园区建设路径与实现策略研究

评论

加载更多