热气胀成形技术开发情况及极氪、小米汽车的应用

01 热气胀成形工艺简介

热气胀成形工艺是通过感应加热将管材或板材加热到一定温度,使材料的变形能力提高,同时变形抗力显著降低,然后利用高压气体的压力使坯料发生变形,随后增加气压进行整形的过程,如图所示。

热气胀成形工艺过程

热气胀成形工艺的优势有零件强度高(最高可到2.0GPa)、材料利用率高、回弹小、精度可控、可变封闭截面、刚度高,能够减少零件数量及工装数量等。应用于A柱可有效减小障碍角,提升小偏置碰和抗顶压能力。热气胀成形工艺的劣势有模具成本较高,截面变化率不能太大(胀形率<15%),难以直接加工出安装特征等。由于钢厂无成品管材,还需将板材加工为焊管。并且首先要进行预弯成形,再进行热气胀成形。因封闭截面为单面冷却,冷却慢,生产效率低。

02 开发应用情况

德国林德维曼公司(Linde Viemann)率先开展热气胀技术研究,开发ACCRA®工艺,开发防撞梁应用于福特野马、福克斯车型、特斯拉Model S。日本住友重工公司开发了截面具有焊接边的热气胀工艺SATF技术,并注册了专利,但并未发现量产应用。

由于热气胀成型工艺上述的显著优势,国内多家供应商近年开展了相关研究,其中航宇智造(北京)工程技术有限公司率先成功研发制造出了我国第一套自主设计的HMGF+Q热气胀成形装备,并于2020年实现国家科技重大专项首台套热气胀示范产线全自动生产。除了目前给小米和极氪供货的北京航宇智造之外,还有柳州卓通、宝钢高新技术零部件、凌云吉恩斯等,零部件成本大约在25元/kg。在应用方面,采用仰望U8和腾势N7、以及无B柱的吉利极氪MIX和7X,以及近期上市的小米YU7都采用了该工艺。

2.1 日本住友重工:STAF热汽胀形

2.1.1 工艺简介

STAF(Steel Tube AirForming)中文暂且称之为热汽胀形,是一种新的“钢管空气成形”工艺,是指在压力机模具中设置钢管并经过“通电加热→高压空气喷射→成形→硬化”过程,最终获得封闭带法兰凸缘的零件。其工艺简图如下。

STAF工艺简图

下图是几个STAF零件的断面展示。

STAF零件断面

2.1.2 工艺流程

上面介绍到,STAF需要在模具内利用气体使空心管成形,其利用的也是加热加压冷却淬火的工艺,SATF也可以算是一种热成形的新技术。除了钢管的预成形和放料外,还包含以下三个步骤。

• 通电加热

在模具上设置钢管后,通过电阻电流加热金属。这样,管子在10秒内加热到900°C左右(温度视材料而定)。电阻加热时,左右电极对管具有相同的接触面积,使接触比板料更加稳定,从而对材料进行均匀加热。

工序通电加热示意

• 法兰成形

经过电阻加热后,调整模具关闭位置(处于半开状态),并向该区域提供高压空气(第一次吹气)。然后,模具被关闭,而半开的部分被轻微地展开,形成法兰。

工序法兰成形示意

• 成形淬火

在关闭模具后,向吹塑区提供更多的高压空气(第二次吹气),使主体的形状与模具的内表面形状相似。由于材料与金属模具紧密相连,因此可以快速冷却,使其具有大约1500 MPa的高抗拉强度。

工序模具淬火示意

STAF工艺的精髓在于先后进行了2次高压空气的注入,第一次是在不完全锁模的情况下进行,利用热胀冷缩原理使凸缘部分成形。然后,为了使管体部分更贴合模具内面的形状,继续增加高压空气,进行喷射或者说吹塑成形。最后,材料在紧贴模具后,快速冷却并淬火,形成强度高于1500MPa的零件。

完成以上工序后,对零件的两端进行切断或激光开孔等后续工作。最终得到我们想要的封闭带法兰的高强零部件。

2.1.3 工艺特点

做为一种特殊的热成形工艺,STAF具有以下优势:

减重效果显著

考虑到超高强度材料的连续闭合截面结构,它可以制成高强度、高刚性的构件。因此,可以减少管的厚度。在相同的强度参数下,如果STAF生产系统取代传统的汽车零部件生产方法,其总重量将减少约30%。

采用STAF工艺效益对比

降低成本

STAF生产系统消除了板料冲压成形所需的废料和边角料。此外,成形后只需进行端部切割,可使成品率提高到90%左右。

STAF零件展示

简化生产过程(低投资成本/节省空间)

STAF系统将加热和压制过程结合在一起,在预成形后和结束切割之前完成一步。因此,只需要三台机器,这就意味着可以简化生产过程。

STAF生产过程示意

生产效率高

STAF工艺可以通过消除加热和焊接将工序数量减少到两个。从而减少中间步骤,提高生产效率。

STAF与传统热成形工序对比

2.1.4 应用范围

为了评价STAF工艺的效果,住友重工用原有的工艺试制了完全一致截面形状的部件,并对性能进行测试,结果STAF工艺生产的零件同样满足了强度和刚度的要求。

STAF与传统工序对比

用于A柱

鉴于STAF成形工艺的种种优势,其用在汽车A柱上,取代传统的冷冲或热成形工艺制作的A柱是最好的案例了。

SATF用于汽车A柱

首先,A柱位于门洞附近,需要有法兰凸缘给门框条的安装空间,其次,A柱也是车身主框架零件。

SATF用于汽车A柱-上部接头

SATF用于汽车A柱-下部接头

用于电池托盘

电池托盘是保护新能源汽车电池的重要部件,需要满足挤压、穿刺等测试,对强度要求较高。

SATF用于电池托盘

以下是一个采用STAF作为电动汽车中的电池托盘横梁的例子,利用此工艺,可以自由改变截面形状来满足设计性能。

SATF用于电池托盘横梁

SATF用于电池托盘横梁实物

其他部位

目前,住友正在加大对STAF工艺的研究力度,除了A柱和电池托盘,其他可能应用的部位如下。

SATF应用部位

2.2 林德维曼:ACCRA®汽压成形

说到利用管状的结构来制造汽车A柱,蒂森克虏伯也有一个构想。使用封闭管状零件来减小A柱障碍角,如图所示。

封闭A柱的优势

据蒂森介绍,T3技术用于制造复杂封闭或U型开口薄壁零件的技术,起初T3被用于生产变截面封闭曲线型管状零件,类似于半成品或预成形。

后来林德维曼发展了这一工艺,开发了ACCRA®技术,用于制造封闭截面型超高强钢零件,它集成了液压成形及热冲压成形的优势。根据其工艺特点,我们简称为汽压成形。

T3技术与ACCRA®工艺A柱对比

2.2.1 工艺过程

ACCRA工艺的热成形原理与STAF有些类似,都是利用高压气体使内壁胀开。

以下是ACCRA®工艺过程演示:

①TRB差厚板轧制;(此工序是在ACCRA之前,属于原材料环节)

②预成形及焊接;(类似于辊压,成封闭状后焊接)

封闭零件的预成形

③封闭空腔零件的热成形;(热气压使内部胀形)

封闭零件的热成形

④成形后处理。包括热成形零件的切孔切边及预埋件的焊接等。据悉,福克斯这个A柱加强管使用的是裸板。

福克斯A柱加强管

2.2.2 应用范围

目前,ACCRA®可应用于前后防撞梁,A柱,座椅后横梁以及一些底盘上的封闭管状零件,如下图所示。

ACCRA®应用位置

ACCRA®应用历史

2.2.3 典型应用

ECB2018会议上全新的福特福克斯在它的A柱上发现了一个管状零件,如下图所示。可以明显看到,该零件是个由不等料厚轧制板热冲压成形的零件,即我们通常所说的TRB。但我们目前能看到的TRB都是板类的。

福克斯的A柱

福克斯不等厚A柱加强管的结构

资料显示,该“A柱加强管”采用了1.0mm+1.2mm+1.4mm+1.6mm+1.8mm等5种不同的料厚进行设计,并且至少含有4种不同的截面结构。

福克斯2018上的这个A柱加强管由林德维曼(linde+wiemann)公司提供,从供应商处了解到,由TRB差厚板辊压焊接成封闭零件,并热成形制造的管状零件,目前只有福特福克斯在使用。

2018年欧洲车身年会上,牧马人展示了热气胀管梁,由A柱一直延伸到D柱,构成了侧围上部骨架结构,如下图所示。

牧马人热气胀成形零件

应用林德威曼热气胀管梁工艺的车型:福特福克斯车型(上)和牧马人车型(下)

ACCRA®这个品牌方案还应用于其他的车型,比如特斯拉Model S的前防撞梁,如下图所示。

特斯拉Model S前防撞梁

2.3 极氪汽车:热气胀在无B柱车身上的应用

极氪汽车率先将热气胀技术大量应用于实车。极氪MIX是将2根2000MPa热成形零件集成在侧门中,同时在侧围上边梁内嵌一根贯通的热气胀管梁,来提升侧面防撞能力,这款车没有设计B柱的前提下依然能拿到C-NCAP碰撞的五星评价,侧面这三根热气胀管材起到了很大重用。

极氪MIX

在极氪MIX车型上单车共应用了6个热气胀成形管梁,帮助其成功打造了超大侧门洞开度的无B柱车身。无B柱汽车并非真的没有B柱,而是 将传统白车身的 B柱转移到车门,在发生 侧碰时,车门 B柱将碰撞力传递到上下边 梁,进而减小车门 B柱的侵入量,减少对 车内乘员的伤害。而热气胀管梁的高强度、闭合截面等特点使得热气胀成形非常适合用 于无 B柱车身的车门B柱和上边梁区域。

如下图所示,极氪MIX在上边梁区域采用 了 1500MPa/2.0mm热气胀管梁以及在B柱 区域采用 2000MPa/3.5mm的热气胀管梁,侧碰CAE分析及实车碰撞均达到了“Good ” 评级。

极氪MIX无B柱车型热气胀管梁的应用

由于B柱集成于车门,无B柱车身侧面门洞开口尺寸较有B柱车身扩大了1倍,顶 压测试时缺少了 B柱支撑的车身结构稳定性 受到了较大挑战。热气胀成形管梁具有一体成形、结构连续等特点,可直接连接A柱和C柱,将顶压的载荷分解传递到C柱,共同承担顶部压力。这一关键设计使得大尺寸无B柱车身的实现成为了可能,经过CAE分析 以及实车验证,该车型的顶压承重力达到了130kN,为整车整备重力的4.4倍。

热气胀管梁的应用可提高零件集成度, 减少零件数量及无效焊接,减重效果十分显著。如下图所示,将上边梁及B柱总成由拼 焊结构改为热气胀管梁结构,可将零件数量 由 20个减少至6个,单车减重可达20.2kg。

上边梁及B柱总成采用热气胀管梁前后零件示意图

极氪的另一款车型极氪7X则将一根3.2米的管梁从A柱一直贯通到C柱,来提升测碰和SORB的能力,在目前量产车型中应该是最长的一根热气胀管梁。

极氪7X

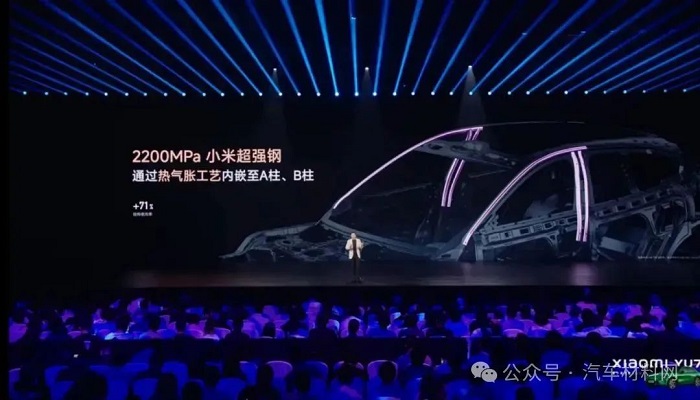

2.4 小米汽车:热气胀工艺2200MPa内嵌A柱和B柱防滚架

小米“内嵌式防滚架”是热气胀管嵌入工艺,是把一套钢管,嵌在了AB柱里面。YU7选择用内嵌钢管这种方式来实现多层结构,这种在关键部位进行材料填充的设计方法论的本质,是提供和和防滚架支撑特性类似的一种功能。小米YU7采用热气胀工艺制造的2200MPa内嵌A柱和B柱防滚架。与上述车型应用的热气胀结构最大的区别是,AB柱材料的抗拉强度达到了2200MPa。材料供应商为国内的 育才堂、零部件的供应商为航宇智造。

小米YU7

03 展望

热气胀管梁的应用显著降低了车身重量,减少了零件数量,在 一定程度上提高了上车身结构的集成度。

热气胀管梁的管状、可变截面的结构特点使其具备模块化拼接设计的可实施性。未来可结合压铸接头甚至一体化成形半固态压铸接头进一步提升其集成度,使汽车车身整体重量减轻的同时提高车身强度与刚度,使车身整体更耐撞击而具备更高的安全性。同时大大缩短生产制造周期,提升生产效率, 降低制造成本。“一体化成形上车身骨架结构”或将成为未来上车身一体化的主流方向之一 。

汽车材料网

龚淑娟

李峥

相关推荐

-

电池箱体托盘模具与电池盒上盖模具:新能源汽车复合材料模具解析

随着新能源汽车行业的快速发展,电池系统的结构设计日益复杂,对模具精度、材料性能以及加工工艺提出了更高要求。本文由双盛(SUASE.NET)技术团队整理,全面分析电池箱体托盘模具与电池盒上盖模具在新能源汽车领域中的核心作用与最新技术趋势,助力行业用户深入理解复合材料模具解决方案。

2025-05-30

-

车用生物基材料:推动绿色转型的新方案

在全球“双碳”目标的驱动下,汽车行业正在积极寻求低碳化和可持续发展的技术路径。生物基材料以其可再生性、低碳排放和优良性能,在汽车内外饰件、功能性部件等领域展现出广阔的应用前景,为行业转型注入了绿色动力。

2025-05-29

-

一文让你秒懂高速电机的六大关键技术挑战

高速、超高速的应用前景广阔但同时给电机带来了极高的挑战,我们将这些问题合并同类项后发现有六大类:散热、选型、转子结构、振动噪音、高效设计、轴承。

2025-05-28

热点文章

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

“双碳”战略下零碳园区建设路径与实现策略研究

2026-03-02

-

马勒2030+战略及其中国故事

2026-03-04

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

基于动力吸振器的某纯电SUV车型路噪优化

2026-03-03

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

本研究聚焦于新能源汽车驱动电机外特性曲线中的“恒功率区间转矩衰减”问题。通过理论计算与工程实践相结合,提出三种差异化解决方案:HEV产品框架下的多能源耦合补偿、PHEV/EV单速电机的性能冗余与高效区扩展,以及EV车型依托多档变速器的系统级能效重构。研究结果表明,通过多档变速器优化、电机性能提升与智能换档策略协同,可有效弥合恒功率区间转矩衰减带来的动力缺口,实现全工况下动力性与经济性的平衡。

作者:宿航毅 郭金海

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

-

满足ASIL D的车载12V钠离子电池系统

-

基于动力吸振器的某纯电SUV车型路噪优化

-

“双碳”战略下零碳园区建设路径与实现策略研究

评论

加载更多