集中过滤冷却系统在汽车生产中的运用

1 F4J16发动机生产线的项目需要

奇瑞汽车F4J16发动机缸体生产线原有的切削液过滤冷却系统没有铁铝分离装置,过滤后产生的铁铝残渣只能在混放状态下压制为铁铝混合饼一并出售。但是,在当前的市场环境中,纯铝饼的价格高达每吨1.4万元,而铁铝混合饼的每吨售价只有0.39万元。经过测算,如果通过技术攻关将铁铝进行分离,仅每万台产量就可以可增加收益30.6万元,以30万台产能计算,年度增加收益高达918万元。为此,急需将原有的过滤冷却系统增加铁铝分离装置。但是,如何有效搭建一套集中过滤冷却系统在技术方面却存在一定的困难。

为此,奇瑞汽车通过与海德福斯工业技术(天津)有限公司的深入合作,根据汽车零部件生产的实际需求和车间的具体环境情况,在进行专项技术攻关后,综合制定了一套针对F4J16发动机缸体/缸盖共线生产线的施工方案,有效完成了集中过滤冷却系统的建设工作。

2 集中过滤冷却系统的设计

2.1 总体设计方案

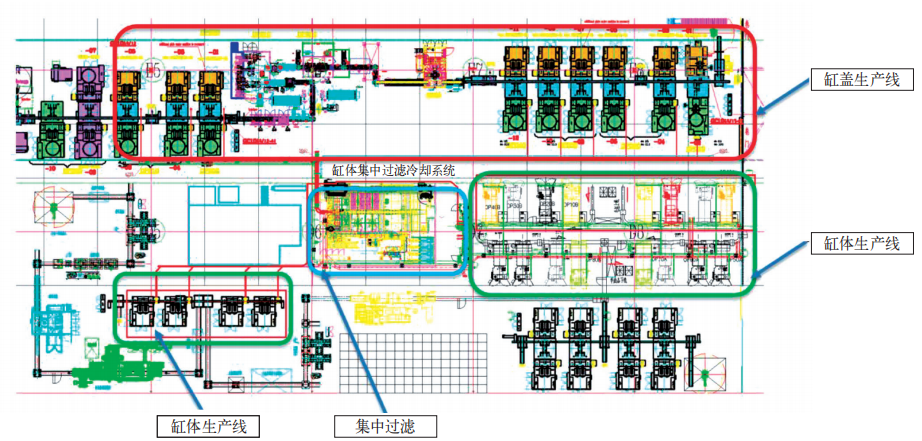

根据生产的实际需求,如图1所示,F4J16发动机缸体生产线集中过滤设备的总体设计方案是安装一套连接发动机缸体生产线和缸盖生产线2条生产线的集中过滤冷却系统。

图1 生产线连接示意

相关设备安装完成后,各机床在切、磨作业过程中产生的污液会自动流入污液提升槽中,相关设备会带动水泵通过脏液回液管路将污液导入集中过滤系统,完成过滤之后,将净液通过净液供液管路输送至各机床,继续循环使用。

2.2 共用介质参数

针对F4J16发动机缸体生产线切削液集中过滤冷却系统的设计,首先要考虑工厂生产的共用介质问题。工业用水应符合0.3MPa的实际情况,供电应当能够匹配三相五线的要求,另外,供气标准为0.45~0.6MPa,地坪承重为5t/m2,车间环境温度为5~40℃,水基冷却液的氯离子含量小于100x10-6,相关设备必须要能够符合共用介质的承载能力。

2.3 设计总体指标

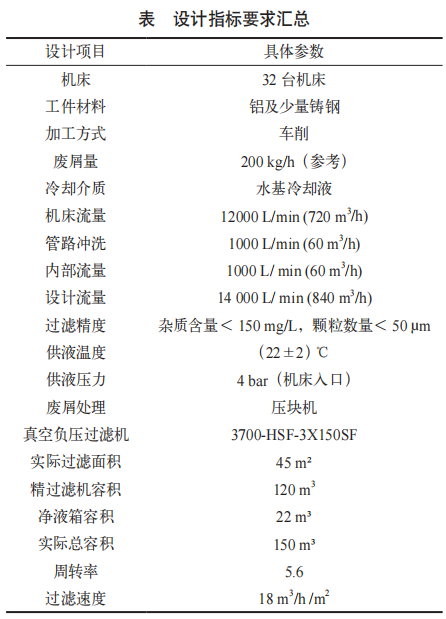

通过对生产线切削液集中过滤冷却系统指标(见表)的制定,可以确定和监控设备的运行效率和稳定性,进而优化设备运行模式和制造工艺流程,提高生产效率和生产速度,降低生产成本。

2.4 主要组成部件

集中过滤冷却系统主要由干式粗过滤、沉淀式精过滤、星型过滤单元、净液再生箱体、湿式滚筒除铁器、反冲洗过滤器过滤泵、自动配液单元、撇油器、温度调节系统、主供液管路仪表、电控系统、积屑车、站内管路及阀门、站外管网和管路支撑,以及其他一些配件组成。

其中,真空负压星型过滤单元使用不锈钢楔形滤网形式进行过滤,净液箱布置在过滤器箱体上。反冲洗过滤器采用HYDAC品牌产品,铁铝分离单元则采用湿式滚筒除铁器。过滤泵进出口配备有柔性接头,使噪声不超过80dB(A)/泵。另外,为加强系统的稳定性,自动配液单元使用行业内口碑较好的Dosatron®混配器,过滤泵钢板材料则需符合国标Q235材质并进行防腐处理。

3 技术难点和解决方案

3.1 技术难点

原有的过滤系统主要有四个方面的问题:一是缸体生产线和缸盖生产线分别各用一套过滤系统,均采用纤维素预涂形式,存在预涂材料流入过滤切削液后。易造成机床内冷安全过滤器堵塞,增加了更换频次,增加了耗材费用等问题;二是消耗预涂材料,预涂材料混入废屑中,对废屑的回收利用不利;三是切削液中杂油易与预涂粉混合造成液增稠影响集中过滤负压高频繁再生等问题;四是缸体线集中过滤铁铝废屑混合,废屑回收经济效率较差。

为此,新系统需要针对这些问题进行攻关。此外,常规缸体线和缸盖线生产无法共用1套集中过滤。通常缸盖一套集中过滤,缸体一套集中过滤。主要原因是缸盖线加工的材质是合金铝,但是缸体线加工的材质是主体材料合金铝占95%,但是钢套是铸钢材质,废屑是铁铝混合,铁铝混合在集中过滤箱体中容易产生电池效应,影响切削液使用寿命。基于以上情况,缸体和缸盖生产线很少合并,本次把2套生产线合并成1套生产线需要克服技术难关。尤其是需要通过磁选机把铁铝分离,实现铝屑高价值回收利用,同时提高切削液使用寿命。

3.2 解决方案

3.2.1 无耗材化设计

增加干式粗过滤,去除70%~80%的较大杂质,剩余细小杂质先经过沉淀过滤,再经过星型过滤,最后经过反冲洗过滤后供给机床。经改造发现,星型过滤滤网间隙0.25mm会造成反冲洗过滤再生频繁,优化滤网结构,将滤网更改为容易反冲再生的楔形结构,间隙更改为0.15mm,解决了反冲洗过滤器频繁再生问题。

3.2.2 反冲洗过滤器

反冲洗过滤器被安装在供液泵的压力侧,所有的冷却液均通过安全过滤器。它可以通过计时器和入口与出口之间的压力差来自动触发反冲洗过程。反冲洗过程不影响过滤功能,并且不扰乱冷却液供应。

同时,自动反冲洗过滤器内部集成多支不锈钢滤元,工作一段时间后堵塞时,反冲洗转臂能将滤元逐一反冲洗干净,恢复过滤能力,能够自动连续在线工作,不会出现流量中断,无须进行人工清洗。另外自动反冲洗过滤器采用高强度的缝隙型不锈钢滤元,V形开口,特别容易反冲洗干净,在过滤含油泥状杂质、软性黏性杂质、微量纤维状杂质时具有独特优势,可以胜任比较恶劣的水质。过滤精度范围50~2000μm,单机过滤面积超大,流量较大。此外,自动反冲洗过滤器能够从各种水及低黏度液体(如轧制乳化液等)中滤除固体颗粒污染物,使液体洁净度满足系统运行及下游工艺,也可以保护下游关键设备,例如防止喷嘴堵塞、防止泵磨损和防止换热器堵塞并延缓结垢等,确保关键设备可靠高效地工作,并显著延长其使用寿命。过滤器自动在线连续工作,降低了停机成本、维护成本和人力成本。

3.2.3 铁铝分离系统

湿式滚筒除铁器包含一个磁滚筒、槽体和支架,组装如下:一个静止的搅拌型交替磁系固定在一个静止的轴上;一个圆柱形不锈钢筒壳包裹着磁系,并且与筒端相连;筒端和筒皮系统共同围绕着固定的轴和磁系转动;整个筒体被放置在槽体中,槽体控制着除铁器的水位和卸料,槽体和筒体由一个安装着驱动电机的钢架支撑。

湿式滚筒除铁器设计用于铁屑收集和分选。在磁力分选铁屑的过程中,除铁器旋转方向与脏液流向相同。这种设计在磁选提纯相对较粗的物料是最有效的。给料从除铁器一端给入,并且沿着筒体旋转方向流动。铁屑立即被磁系吸附在筒体表面,并且当物料沿着筒皮表面输送的时候被专门设计的搅拌磁极搅拌,从而抛弃夹杂的铝屑。铝屑通过槽体底部的尾矿卸料口流出。铁屑被吸附在筒体表面通过筒体与脱水区之间的区域,由冲洗水冲下,铁屑在磁性精矿卸料板处卸下。铁屑运行路径相对较长,同时通过被特殊设计的磁极搅拌可以起到良好的冲洗作用,并得到品质较高的铁屑。

4 集中过滤冷却系统的创新点和项目价值

国内集中过滤主流采用无纺布或者预涂粉过滤,会产生耗材及产生危废。F4J16发动机缸体生产线集中过滤冷却系统实现了分级过滤:第一级干式过滤采用不锈钢楔形网(无耗材),不锈钢的楔型滤网以及特殊的不锈钢微孔筛网等不同过滤网能够满足在过滤功能、可靠性、易维护性及过滤效率等众多方面的特殊要求;第二级采用沉降过滤;第三级采用星型单元过滤(不锈钢滤网,自动反冲洗不用耗材),结合反冲洗过滤器技术,可实现主动性深层、高精度过滤,有效地控制液体中固体颗粒物的含量并控制过滤精度在要求范围内;第四级实现了安全过滤,反冲洗过滤器采用不锈钢滤芯无耗材。在多级过滤的保障下,集中过滤系统的过滤冷却效能和过滤冷却效率得到了极大的提升。

5 结语

该生产线集中过滤冷却系统制造工艺质量、材料质量处于国内领先,简单可靠的设计保证了维护的简单性,人力成本极低。相关设备采用了模块化管道设计,便于添加新设备。单个系统控制切削液,可有效延长切削液寿命,降低切削液成本。同时,相关设计保持了冷却液品质一致,即相同的精度、浓度、温度和压力,排污不需要气压,无油雾。最终,集中收集废屑,提高了废屑处理效率,降低了处理成本,改善了车间环境。相关设计成果,为奇瑞汽车及其他车企汽车零部件生产线集中过滤冷却系统提供了参考价值和借鉴意义。

参考文献

[1] 王云鹏.冷却过滤系统的维护与维修[J].中国设备工程.2020(19):18.

[2] 赵亚宁,王小强.切削液集中过滤系统功能模块的解析与探究[J].新型工业化.2021,11(9):155-157.

[3] 李浩,王树春,王永峰.针对车桥生产的切削液集中过滤系统设计[J].工程建设与设计.2011(8):54-56.

[4] 郎需进,周亚斌,金阳,等.金属切削液的选择策略与使用原则[J].润滑油.2023,38(6):13-16.

[5] 张治军.“双碳”目标下金属切削液低碳化途径分析[J].中国金属通报.2022(7):207-209.

[6] 祝建孙,肖笃飞.一种机床用冷却液过滤装置改进设计[J].装备制造技术.2017(7):264-265.

[7] 高东东,曲盛坤,张峻,等.冷却液集中过滤处理系统中浓度自动配比设计[J].汽车实用技术.2012(5):108-109.

[8] 金辉.集中冷却液系统切削液的选用、管理与维护[J].润滑油.2012,27(1):27-29,33.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:郑亮 许斌,单位:埃科泰克动力系统有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

基于整车正面碰撞仿真的动力电池下壳体结构优化

以某款新能源乘用车型为研究对象,基于整车碰撞仿真结果对动力电池总成下壳体进行设计开发,目的是提高新能源汽车动力电池总成力学强度,避免电池受到外力碰撞而起火爆炸,该研究对整车安全具有重要意义。

2025-08-04 陈康伟 王鹏显 彭振

-

汽车总装多平台多车型混线生产工艺方法

汽车多平台多车型混线生产在保证产量同时,又要保证混线的工位平衡,减少人力浪费,更要保证过程质量。从人机料法分析共线的挑战,运用ECRS,工位平衡按照装配可替代、主线工位工时替代及减少主线生产件数量。生产产量按照主线设备满节拍规划要求,工艺规划同步考虑物流空间。生产过程质量需制定防错方法等多角度应对挑战。

2025-08-01 刘赵明 施井瑞 涂珍文

-

基于机器视觉的汽车总装底盘与轮胎质检系统

针对汽车底盘与轮胎质检中人工检测效率低、错漏频发的问题,本文提出了一种基于机器视觉的创新检测系统。该系统通过 DBNet 模型精准定位车辆识别号(VIN 码),结合 CRNN 模型实现文本识别,利用 YOLO 网络进行轮胎与底盘的实时检测。系统创新性地融合了多模型协同工作,实现了检测过程的自动化和数据的可追溯性。试验结果表明,该系统在关键工位问题检出率和过线车辆质量记录率均达到100%,显著提升了检测效率和装配质量,为汽车制造企业提供了高效、可靠的质检解决方案。

2025-07-31 黄军辉 杨肖 柳发文

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多