汽车总装标准工时设计及应用

0 前言

随着汽车工业的快速发展,汽车产量逐年增加,提高生产效率、降低生产成本成为企业关注的重点。总装工艺受零部件数量及自动化水平影响,其工时设计的合理性直接影响着整车的生产效率和成本控制。然而,当前许多汽车制造企业在总装工时设计中仍存在诸多问题,如工艺不合理、工位不平衡、非增值时间占比高和人机工程学考虑不足等,严重制约了生产效能的提升。

本研究旨在探讨汽车总装工时设计的精益目标及优化策略,通过分析总装工艺流程和工时构成要素,识别影响工时设计的关键因素,并提出相应的优化方案。

1 汽车总装工艺流程及工时构成

1.1 汽车总装工艺流程

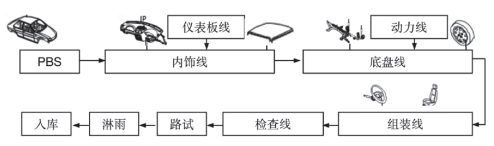

总装工艺是将各个零部件和系统组装成完整汽车的过程,其工艺流程通常包括车身存储、内饰装配、电气系统装配、底盘装配、动力总成装配、外饰装配和检测调试等环节。每个环节又包含多个具体工序,如仪表板安装、玻璃安装、动力总成合装、电池包安装、座椅安装及车门安装等。汽车总装工艺流程如图1所示。

图1 总装工艺流程

1.2 总装工时构成

总装工时构成主要包括标准工时、宽放时间和等待时间。标准工时是指直接用于完成装配任务的时间;宽放时间考虑工人疲劳及个人需求等因素;等待时间则指因工序不平衡或物料供应不及时导致的闲置时间。合理的工时设计应充分考虑这些因素,以实现生产效率的最大化。

为评价总装工时设计的合理性及精益性,可将总装标准工时划分为“增值工时”和“非增值时间”,并引入“非增值时间占比”来评价工时设计的合理性。

(1)标准工时:具有平均熟练程度的操作者在规定的作业环境条件和作业方法下,利用规定的设备、工具,以正常作业速度完成某一作业的纯粹时间。

(2)增值时间:基于设计图样而产生的必需的最低限度装配时间,也称为纯粹的汽车车体装配所需的时间,如零件拿取、预装、安装、拧紧,卡接和粘贴等。

(3)非增值时间:在基准时间以外,为了整车的装配所需的时间,包括人员走动、转身、弯腰和工具切换等。

(4)非增值时间占比:即非增值时间/增值时间,为保证生产精益性,车企非增值时间占比越低越好,一般不高于30%。

2 汽车总装标准工时设计及应用

标准工时设计的基本原则包括科学性、客观性、可操作性和动态性。科学性要求设计方法基于可靠的理论和数据;客观性要求设计过程不受主观因素影响;可操作性要求设计结果易于实施和测量;动态性要求标准工时能够根据实际情况进行调整。

2.1 标准工时设计方法

常用的标准工时设计方法包括秒表法、预定时间标准法和综合法。秒表法通过直接观测和计时来确定标准工时,简单直观但容易受到观测者主观因素的影响。预定时间标准法如MTM法,通过将作业分解为基本动作并使用标准时间数据来计算工时,具有较高的客观性和一致性。综合法则结合了多种方法的优点,能够提供更准确的标准工时。

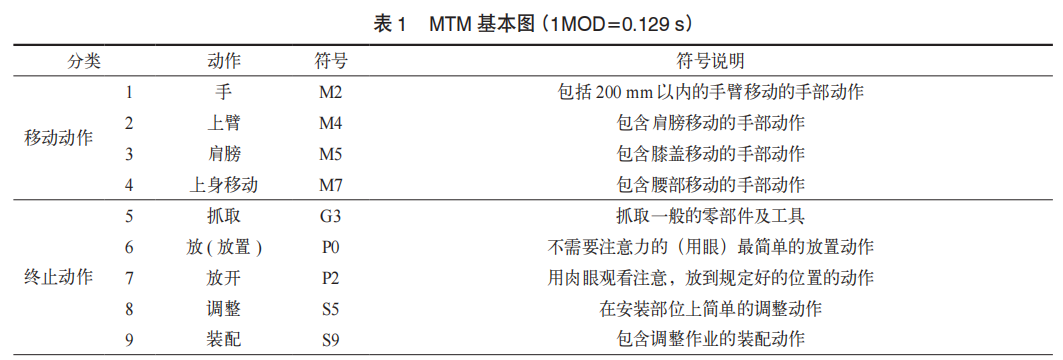

在汽车总装标准工时设计中,MTM法因其科学性和准确性而得到广泛应用。MTM法将作业分解为基本动作,如伸手、移动、抓取和定位等,并为每个基本动作提供了标准时间数据,见表1。通过对总装工艺动作的详细分析,可以准确计算出每个装配操作的标准工时,从而为生产计划、成本控制和绩效管理提供可靠依据。

2.2 汽车厂标准工时设计示例

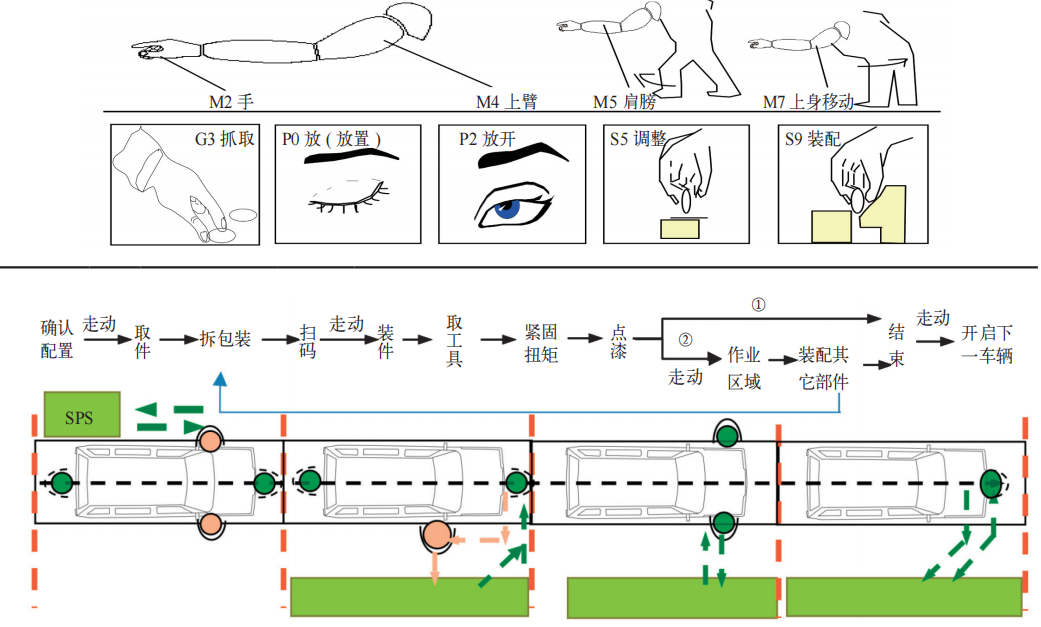

在标准工时设计中,需要将整个总装工艺流程分解为最小的工作单元,即基本动作。这些基本动作包括取放零件、工具使用、紧固操作和连接线路等。

如图2所示,以一个零件详细装配工步为例,对装配过程进行详细分解,分析工时组成。

图2 某零件装配工艺流程示意

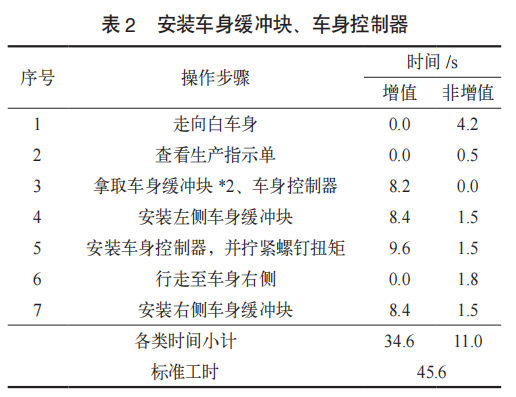

通过对每个基本动作的时间测量和分析,可以准确计算出整个装配过程的标准工时。同时,还需要考虑各工序之间的衔接和平衡,以确保生产线的流畅运行。以某车型“安装车身缓冲块、车身控制器”工序为例,工时设计见表2。

2.3 总装工时设计应用

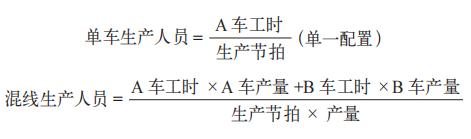

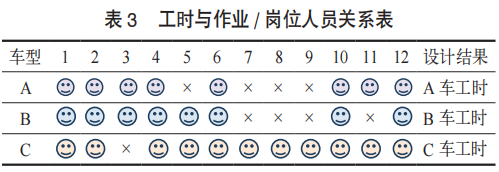

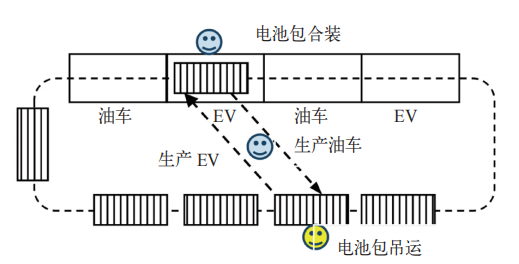

基于产品结构、工厂线体/设备现状,遵循设备、工序/位和工具平台化原则,开展工艺流程及工时设计,并结合车型产量,合理化配备作业人员,工时与作业人员关系见表3,计算公式如下:

混线生产人员核算时,A、B、C车产量比例将影响配备人员数量,如1:1:1时,7~9工位配备1名人员,1:1:3时,配备2~3人。例如,某工厂同时生产燃油车和EV车型,电池包安装工位生产EV时需要配备3人(电池包吊运1人+电池包举升作业2人),生产燃油车时无作业,存在人员浪费,且人员无法快速切换至其他工位,产生不连续浪费,现场可调整燃油车和EV车生产比例1:1,实际投入2人,其中1人在电池包合装与吊装工位转换,少配备1名作业人员,如图3所示。

图3 混线车型生产人员安排事宜

3 当前汽车总装工时设计存在的问题及改进方法

尽管许多汽车制造企业已经意识到工时设计的重要性,但在实际操作中仍存在一些问题。如员工取件距离远、跨区域作业等非增值时间占比多,造成标准工时设计不精益;工艺流程设计不合理导致部分工序耗时过长,成为生产瓶颈;多车型混线生产,导致不同车型工位间工时平衡性差,各工位间存在明显的忙闲不均现象,浪费工时。基于丰田精益生产理念,可以从手边化作业及精益排布两方面进行改善。

推行手边化作业,取件距离缩短,配备工具小车等实现员工每次的作业路线都一样,无走动及搬运的浪费,如推行SPS物流配送,即将同一车上装配的零件放置在一个货箱内,放在车身旁,减少员工取件的频繁走动。员工在固定的区域内作业,作业相对均衡,无干涉,无溜线、赶线的现象。

4 结语

本文详细介绍了汽车行业通用的MTM工时设计法,探讨了标准工时设计的原则和方法,结合总装零件装配工时案例深入分析了汽车总装工时的构成及影响要素及使用方法,识别了影响工时设计的关键因素和存在的主要问题,并提出了相应的优化策略,为汽车制造企业改进总装工序、提高生产效率提供理论指导和实践参考,对提升企业生产效率、降低生产成本具有现实意义。未来,随着智能制造技术的发展,汽车总装工时设计将更加注重人机协作、柔性生产和数据驱动,为汽车制造业的持续发展提供有力支撑。

参考文献

[1] 傅文.低载荷总装针对大质量新能源的工艺布局调整[J].汽车制造业,2024(3):16-18.

[2] 黄青斌,韩培培,乐慧杰,等.基于插电式混合动力汽车混线生产的工艺优化研究[J].汽车工艺与材料,2017(3):37-40,43.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:卜东飞 苑文娟,单位:长城汽车股份有限公司技术中心;河北省汽车工程技术研究中心。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车总装多平台多车型混线生产工艺方法

汽车多平台多车型混线生产在保证产量同时,又要保证混线的工位平衡,减少人力浪费,更要保证过程质量。从人机料法分析共线的挑战,运用ECRS,工位平衡按照装配可替代、主线工位工时替代及减少主线生产件数量。生产产量按照主线设备满节拍规划要求,工艺规划同步考虑物流空间。生产过程质量需制定防错方法等多角度应对挑战。

2025-08-01 刘赵明 施井瑞 涂珍文

-

基于机器视觉的汽车总装底盘与轮胎质检系统

针对汽车底盘与轮胎质检中人工检测效率低、错漏频发的问题,本文提出了一种基于机器视觉的创新检测系统。该系统通过 DBNet 模型精准定位车辆识别号(VIN 码),结合 CRNN 模型实现文本识别,利用 YOLO 网络进行轮胎与底盘的实时检测。系统创新性地融合了多模型协同工作,实现了检测过程的自动化和数据的可追溯性。试验结果表明,该系统在关键工位问题检出率和过线车辆质量记录率均达到100%,显著提升了检测效率和装配质量,为汽车制造企业提供了高效、可靠的质检解决方案。

2025-07-31 黄军辉 杨肖 柳发文

-

人机仿真在汽车总装工艺开发中的研究和应用

总装工艺作为四大工艺的最后一道工序,在前期工艺开发阶段需进行 S E 分析及虚拟评审等工作,人 机仿真技术作为一种有效的评估和优化工具,正逐渐在汽车总装工艺开发过程中发挥重要作用。本文通过 深入研究人机仿真技术在汽车总装工艺开发中的应用,探讨其如何提高工艺质量、降低人员疲劳度并降低 开发成本,从而保持可持续的竞争优势。

2025-05-08 魏鹏杰 徐赵宁 徐志浩 邹运

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多