车身车间车辆转运系统数字化转型研究

1 背景介绍

汽车制造厂车身车间BDC系统承担白车身存储、转运及资源分配核心职能,其运作依托多个可编程序控制器(PLC)与智能相机网络融合射频识别(RFID)系统协同控制。然而,传统的系统存在诸多显著痛点。

1.1 车身信息链不完整

因传输可靠性不足及各主线下线扫码硬件缺失,整个车身车间的车身跟踪码不能被完整获取,导致在后工序需依靠人工扫码设备进行信息补充,使得关键分道节点不能获取完整的车身数据,不能进行自动分道。

1.2 分道自动化水平低

主线→补焊、补焊→调整线、库区→涂装三处关键分道节点及零散道岔依赖人工干预,PLC系统受限于路由逻辑复杂性与数据完整性不足,难以实现动态分道决策。

1.3 信息传递可靠性缺陷

RFID系统获取的车辆相关数据在进出补焊线的环节需要进行解绑、重新绑定的操作,从而导致经过补焊线后的车身码绑定错误率高达2%,导致生产调度与质量追溯可信度下降。

上述问题凸显了传统控制模式在柔性生产场景中的局限性,亟需通过数字化技术重构BDC系统的信息流与控制逻辑。

2 数字化解决方案

整个数字化解决方案分为数据获取、数据集成及分析与决策三部分,搭建了从硬件端到控制中枢再到执行机构的闭环数字化解决方案,实现BDC系统的数字化、无人化转型。

2.1 数据获取:全域信息追踪系统

系统采用分布式国产工业智能相机网络,在主线、缓存区及涂装入口等关键节点部署高精度扫码设备,实时接入PLC系统并同步至数字化管理平台,并与现有RFID系统数据融合,构建白车身—台车全流程闭环跟踪体系,消除信息盲区。

2.2 数据集成:智能中控平台构建

本研究开发了集成化数字化管理平台,支持实时数据可视化、动态路由规则设定及远程指令下发,同步在分道点、转接区部署视频监控网络,实现人工介入式控制向“监测—决策—执行”闭环的转型。

2.3 分析与决策:分道逻辑自主决策

基于车身跟踪码实时解析生产数据,系统可通过数字化管理平台预设路由规则库驱动道岔自动切换,使得关键分道点人力配置由3人/班次降至1人/班次,分道效率提升40%且错误率趋近于零。

3 数字化管理平台技术方案与功能模块

3.1 技术实现方案

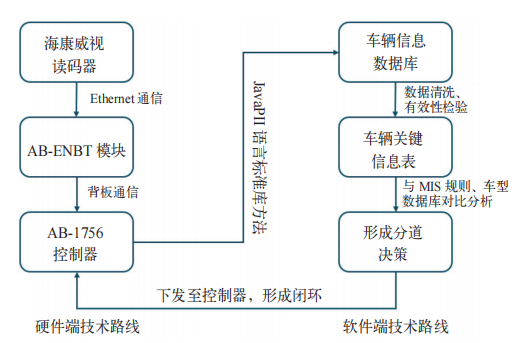

数字化管理平台整体的技术路线如图1所示。

图1 技术路线

在硬件上,系统增加了自动条码读取装置,采用海康威视读码器,通过Ethernet通信协议将20位跟踪码信息传递给AB的ENBT模块,达成信息初步采集。过程包含扫描结果状态、控制字等多信息流交互。

在设备与上位机系统通信部分,系统将现场设备组网在192.168.9.X网段,各设备通过额外的ENBT模块进行星型链接,服务器通过Java语言的标准库方法获取PLC变量值,并保持长链接及心跳检测。

通过在BDC平台的26个关键点位部署自动扫码设备,将信息回传至服务器。通过跟踪码、过站时间和车型信息等,追踪车辆在整个BDC区域的全过程,做到真正的数字化监管。生产计划MIS部门会动态下发各跟踪码的路由规则,通过上位系统与MIS系统的关联,实现相应车辆分流的自动控制,节省人力。

3.2 平台各功能版块

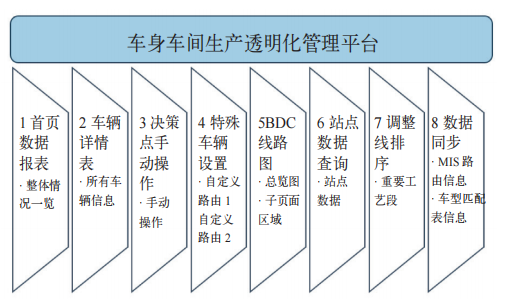

整个数字化平台依据生产线的工艺特点和应用场景,包含了数据报表、BDC路线总览、车辆详情表和手动操作页面等多个功能版块,平台架构如图2所示。

图2 透明化管理平台架构

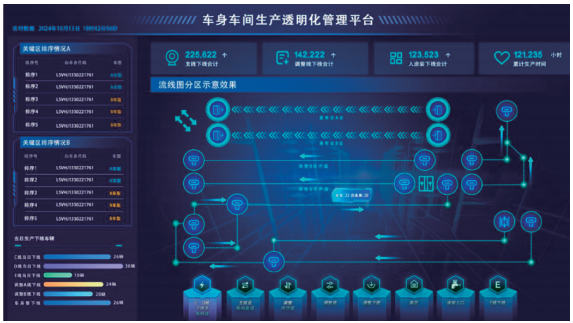

3.2.1 首页数据报表

首页数据报表展示当前BDC区域的整体情况,包括主线下线合计、调整线下线合计、入补焊线合计和重库区合计,调整AB目前排序信息,当日生产数据,BDC线路实时状态。该版块还包括BDC各重要区域的总览布局、车辆流向以及各区域的白车身和台车数量合计。整个BDC按照布局分为8个模块,分别为C/D线下线至补焊道、E线下线、主线至贴码直道、调整排序道、补焊线、调整下线、库区和涂装入口。首页数据报表如图3所示。

图3 首页数据报表

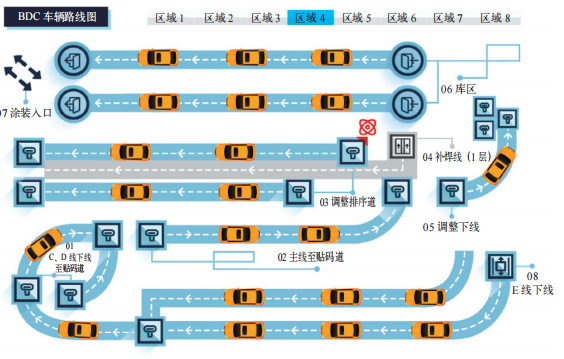

3.2.2 BDC路线总览

该版块内展示详细的BDC流向中各类站点的相关信息,将鼠标悬停在各个通道上,可显示对应区域的起始站点及各线路的名称,点击对应区域后,可以跳转至各个子区域的页面详情。整个BDC总览如图4所示,按照车辆流向共分为11个子部分,从01—C线下线到11—涂装B线,以C线下线为例,起始站点为520,结束站点为330,与现场设备编号匹配,方便查找。针对BDC链路上的决策点,有特殊式样标识并可直接跳转至手动操作界面,在手动模式下给设备下发强制操作指令。

图4 BDC区域总览

3.2.3 车辆详情表

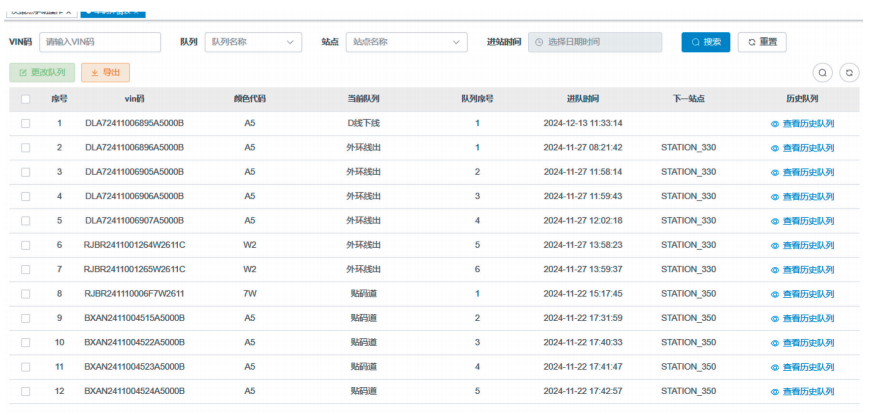

该版块以表单的形式展示所有的车辆信息数据,默认画面按车辆流向的顺序展示各个队列的车辆信息详情,包括车身跟踪码、颜色代码、当前队列、队列序号及进站时间等,将所有车辆的信息集成处理,更加高效,车辆详情表单如图5所示。

图5 车辆详情表界面

3.2.4 其余功能版块

决策点手动操作版块展示各个决策点的手动操作窗口,包含HIK340_补焊入口、HIK300_调整排序、HIK060_库区入口、HIK610_B库入口、HIK070_A库入口、HIK030_A库出口和HIK040_B库出口等7个决策点的操作页面。

MIS路由表版块为MIS发布的车辆路由信息,与MIS数据库同步,可通过“刷新路由”按钮,将此表格与远程数据库同步。

车型匹配表版块为MIS发布的车型与白车身代码匹配信息,与MIS同步,可通过“刷新车型”按钮,将此表格与远程数据库同步。

站点历史数据表版块,可查询在各个决策点的决策数据与实际到达数据,可用于分析决策情况。

4 结语

随着全球汽车产业加速向电动化、智能化与定制化转型,传统制造模式在柔性生产、资源调度效率及数据可靠性等方面面临严峻挑战。据罗兰贝格《2023全球汽车供应链报告》显示,全球头部车企物流环节的数字化渗透率不足35%,因信息孤岛导致的产能损失高达8%~12%。

本文以汽车厂BDC区域为切入点,针对行业普遍存在的车身信息链断裂、分道依赖人工及数据失真等痛点,提出系统性数字化解决方案。通过智能相机网络与RFID系统的异构数据融合,实现了白车身全流程透明化追踪,突破传统PLC系统信息采集的物理限制;结合动态路由算法与中控平台决策闭环,将分道自动化率大大提升,人力成本降低66%,显著优于行业平均水平。

该数字化转型平台为工厂提升了转运效率,共节省4名手动分道工人的人力投入,真正地实现了降本增效。该平台创新性地将Java等信息化语言工具与传统的PLC设备控制有机结合,依据原有的MIS处理系统,针对性地开发了一套透明化管理平台,不仅打通了设备端和MIS端的信息壁垒,实现了减少人力投入,还完善了整体转运车辆的信息流管理、目视,为整个车间的数字化转型做好了铺垫。

参考文献

[1] 丰田汽车.精益生产中的数字化物流管理[M].东京:丰田出版社,2019.

[2] MCKINSEY&COMPANY.智能制造白皮书:汽车物流数字化趋势[M].北京:机械工业出版社,2022.

[3] 海康威视.工业智能读码器技术手册[Z].杭州:杭州海康威视数字技术股份有限公司,2021.

[4] ROCK WELL AUTOMATION.ControlLogix EtherNet/IP通信协议指南[Z].密尔沃基:罗克韦尔自动化公司,2020.

[5] 特斯拉超级工厂.自动化物流系统技术白皮书[Z].上海:特斯拉(上海)有限公司,2022.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:杜宇恒,单位:青岛英谷教育科技股份有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

基于CATIA开发的焊装工艺自动评审系统

本文主要研究了基于CATIA开发的工艺评审系统,包含知识管理与工艺评审两大核心模块。系统通过二次开发集成智能检查功能,可自动生成评审报告,并支持项目需求的灵活适配,显著提升工艺评审效率与标准化水平,为企业产品及工艺设计质量管控提供数字化解决方案。

2025-10-15 李赫 阮守新 王亭力 刘俊伟 赵醍 张玲玲

-

破解焊装涂胶质量难题:自动计数防错系统实现零缺陷与降本双赢

针对汽车焊装人工涂胶工位传统目视检测效率低(约1s/处)、误检率高(平均1%)及成本控制难等问题,本研究开发了一种基于压力传感的自动计数防错系统。系统采用工业级标准元件(压力传感器单价<100元,PLC模块<1500元),成本优势显著,适用于大规模生产线人工涂胶工位质量控制。

2025-10-14 夏涛 汪彬 宋光强 李家凤 潘剑南 朱雪松 曹江怀

-

全球形势分析和汽车零部件企业经营风险抵御

当前全球进入“三高一低”(高通胀、高利率、高债务和低增长)宏观新范式,叠加技术驱动汽车行业在不同区域数据和场景端的需求变化,原贸易型出海已经难以为继,中国企业出海面临着多重“再布局”挑战。文章提出了以属地化运营带动国际化发展、根据市场需求选择出海目的地以及形成中国汽车零部件国际化方法论等针对性建议,旨在为汽车零部件企业推进国际化进程提供参考,助力其在全球市场中提升竞争力,实现可持续发展。

2025-10-13 冯宗宇 杨磊 朱文涛

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多