汽车螺栓连接自动化控制技术的研究

1 螺栓连接自动化控制技术

螺栓连接自动化控制技术是基于汽车主机厂现有的主要控制系统之一,实现从螺栓拧紧作业任务生成到作业结果判定及存储的全过程自动化控制。工人在生产中只需要按作业文件要求操作工具完成作业,在发生错打、漏打等情况时,系统会自动报警,甚至主动停止生产线,将问题车辆锁在操作工位内,保证质量问题第一时间被发现,及时通知相关人员进行处理。如果线上不能及时修复和关闭问题,系统能够自动记录问题,并将问题传递给返修团队进行线下修复并关闭,保证质量问题的闭环管理,且可追溯。

2 螺栓连接自动化控制系统组成

自动化控制离不开IT系统,其主要包括生产制造控制系统(MES)、拧紧控制系统和生产线控制系统。我们下面就逐一详细展开介绍各个系统的组成,以及在螺栓连接自动化控制中发挥的作用。

2.1 生产制造系统

MES是整个工厂的生产控制中枢,其功能包含生产计划、数据分析、数据存储和生产状态跟踪等,目前各个汽车厂都有自己的生产控制系统,或许名字各异,但功能基本相同。

由于MES系统具备较强大的逻辑计算能力,同时MES接收上游设计系统的整车零件清单用于生产管理,而拧紧力矩要求也是由上游设计部门定义,所以我们可以将MES作为螺栓拧紧任务的生成系统。工艺规划部门只需要定义好拧紧任务与零件的对应关系,在MES锁定车辆生产计划后,就可根据对应关系自动生成对应的拧紧任务,然后下发至拧紧控制系统。

同时,在MES中定义拧紧工具的作业工位与拧紧结果判定工位,即在车辆进入拧紧工位前,就已生成拧紧作业结果判定的需求,在车辆驶离作业工位后,便对本工位的作业结果进行判定,如果拧紧结果不合格或未收到拧紧数据,MES则自动生成拧紧质量问题进行追踪,做到闭环管理。

2.2 拧紧控制系统

拧紧控制系统是所有拧紧工具的控制中枢,负责任务分发、状态监控、结果判定及数据上传等。整个系统包含硬件和软件两部分:硬件有服务器、控制器、扫码枪、打印机、拧紧枪/轴、线缆、控制盒和网络硬件等;软件包含拧紧任务管理软件和数据采集分析软件,各个品牌工具厂家的拧紧控制软件大同小异,功能和逻辑并无太大差异。由于本公司在用的拧紧控制系统为Atlas品牌,因此我们以此为例,主要软件有拧紧任务管理系统(SAMS)和数据采集分析软件Toolsnet。

2.2.1 拧紧系统硬件部分

硬件部分分为控制端和执行端。控制端包含拧紧服务器、工具控制器、路由器和线缆等,主要作用是搭建网络、安装控制软件(程序)和数据存储。执行端包含拧紧轴/枪、扫码枪和控制盒等,用于现场工人具体操作。

2.2.2 拧紧系统软件部分

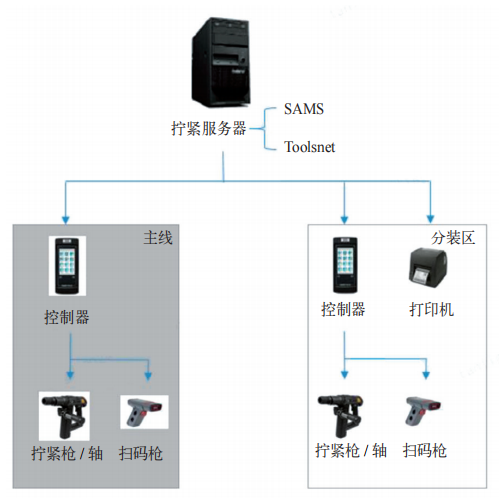

SAMS是整个拧紧系统的控制中心,本身具有一定的逻辑计算能力,可根据上下游系统的数据接口协议进行数据交互。如从MES收到拧紧任务后,根据每个工具控制器输入的订单信息,分发对应拧紧任务至工具控制器,从而激活对应的工具。同时,SAMS自身能够对输入的订单信息进行生产队列比对,如果发现输入的订单与队列顺序不符,就会锁止工具并报警。同时也可外接打印机,根据需求打印拧紧作业结果或者二维码。整个拧紧系统的软硬件网络如图1所示。

图1 拧紧系统网络

2.3 生产线控制系统

生产线控制系统是对整个车间所有生产线运行进行控制的系统,其功能主要有两种:一是根据整体工艺规划,对各个线体的参数和互锁关系进行设定,如整车的装配线一般主要有内饰线、底盘线及最终线,以及车门分装线、车桥分装线和动力总成分装线,要保证装配过程的整体效率最优,各个生产线的速度需要根据整体工艺规划进行设定,同时制定各个线体之间的关联逻辑,如整车到达动力总成合装工位时,动力总成的输送才能开始与主线进行同步,从而保证装配动力总成简单高效;二是追踪车辆在生产过程中的实时位置,从车辆上线即开始追踪其位置,管理人员即可远程看到现场的整体运行状态。目前主流的车辆追踪方式有RFID、UWB以及编码器计算等,各方式的追踪位置精度和投资大小也各不相同,但最终目的都是保证在线车辆的位置追踪。

而对于螺栓连接的自动化控制,生产线控制系统的主要作用是对车辆位置的实时追踪,并将车辆订单信息及位置信息实时输入给MES及拧紧控制系统,最终根据拧紧控制系统反馈的螺栓连接作业结果,及时控制生产线体的起停和报警。

3 螺栓连接自动化控制策略

针对现场螺栓连接的工艺过程,研究螺栓连接工艺的自动化控制策略,将各个系统通过控制逻辑串联起来,实现从拧紧任务生成到质量问题关闭的全过程自动化控制。

首先,根据生产区域的条件不同,螺栓连接的自动化控制策略也有区别,实际生产过程主要包括生产主线和分装区。生产主线是连续性的流水线作业模式,必须根据生产计划按序生产,而分装区作为定点装配区域,在满足主线生产需求的前提下,可以根据人员配置、产品种类和缓存当量等情况灵活安排生产任务,不一定必须按照主线生产计划按序生产。

3.1 生产主线自动化控制策略

为了更容易理解,我们假设底盘线三工位CAL03布置有拧紧工具a,以此为例来说明主线的自动化控制策略。

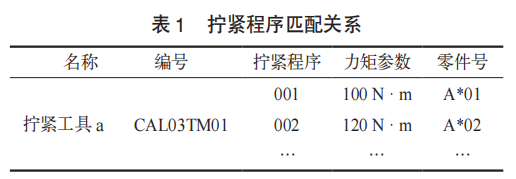

首先,根据所有在产车型的配置信息,工艺规划部门可以在MES中定义出拧紧工具a各拧紧程序对应的零件号,并且这些零件能够覆盖所有的在产车型,其匹配关系见表1。

当某车辆A生产任务锁定后,MES即在车辆A的零件BOM中先查找零件号A*01,如果有A*01,则说明拧紧工具a对车辆A需要执行拧紧程序001,如果未查找到A*01,则开始查找A*02,依次类推。如果所有零件号都没有在BOM查找到,则说明拧紧工具a没有任务需要作业到车辆A,即该车辆不需要此工具工作。当MES系统经过此方式确定拧紧工具a的拧紧程序后,则将拧紧工具a的编号和拧紧程序号与车辆A订单号绑定,生成该工具对于车辆A的一条拧紧任务。同理,MES系统依次自动生成其他工具应作用于车辆A的拧紧任务。当MES确认完所有工具对车辆A的拧紧任务后,即将所有任务打包,整体发送给SAMS,到此,车辆A的所有拧紧任务全部自动生成并下发。

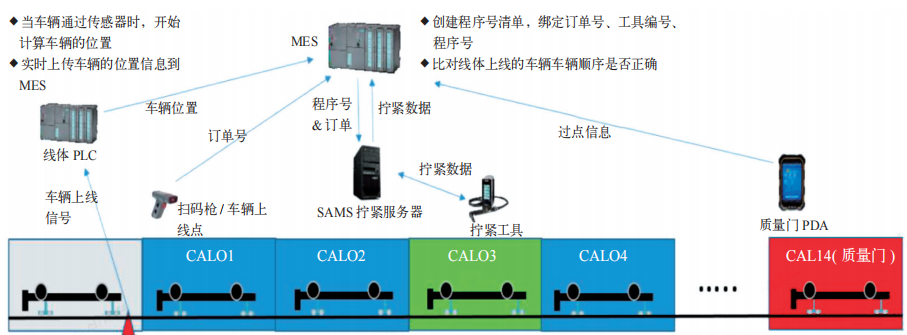

其次,拧紧任务作业结果的质量问题生成逻辑也可以在MES中进行设定。前面提到生产线控制系统可以实时追踪车辆的位置信息,并与相关系统进行交互,MES可以虚拟出现场的整体工艺布局,再根据生产线控制系统的车辆位置信息,实时监控每个车辆的生产过程位置,如图2所示。

图2 MES车辆追踪

工艺规划部门在MES中定义拧紧工具a的拧紧作业结果的预判定工位和终判定工位。同样以底盘三工位CAL03的拧紧工具a为例,工艺规划部门在底盘三工位的前后各选择一个或多个工位,分别定义为拧紧工具a的作业结果的预判定工位和终判定工位。我们假设定义为底盘线第一工位CAL01为拧紧工具a的作业结果的预判定工位,即车辆A到达工位CAL01时,MES根据车辆A订单号和拧紧工具a的编号,在车辆A的所有拧紧任务中检索出拧紧工具a的拧紧任务,由于车辆还未到达实际拧紧工位,因此MES预先将拧紧任务的执行结果暂标记为“未作业”,说明此工具有拧紧任务需作业于该车,但还未作业。同时,定义底盘线五工位CAL05为拧紧工具a的作业结果的终判定工位,即当车辆A到达工位CAL05时,MES系统根据已收集到拧紧结果,对拧紧工具a的作业结果进行最终判定,结果判定分为“合格”“不合格”和“未作业”。由于工厂网络传输存在一定延迟或数据丢失风险,因此在工位设定时,可以尽量多选几个工位作为预判定和终判定工位,以免造成错误报警或异常停线。设置拧紧任务的预判定和终判定逻辑,目的是针对拧紧工位内出现异常情况时,对错打、漏打的车辆生成质量问题,用于质量问题的闭环管理,便于问题追踪及线下返修。

结合螺栓连接自动化控制系统的介绍,底盘线三工位CAL03的拧紧工具a的自动化控制策略架构如图3所示。

图3 CAL03拧紧工艺自动化控制架构

在生产端,当车辆A经过底盘线第一工位CAL01前的传感器时,传感器将信号传给线体控制系统,确认有车辆上线。当车辆A到达底盘第一工位CAL01时,操作人员需使用扫码枪扫取车辆A跟单上的订单号,将其传送给MES,由MES来确认车辆A是否跟生产计划一致,并将确认的结果同步给线体控制系统。如车辆A订单错误,生产线控制系统自动停止生产线,并发出声光报警,由现场操作人员来进行确认和处理。如果车辆A订单跟计划一致,生产线控制系统则开始追踪车辆位置信息,并将车辆A的位置信息实时同步给MES。因此通过以上人工扫码和系统生产序列的比对确认,可确定车辆A准确无误,并进行实时位置追踪。

在MES端,当车辆A的生产计划锁定后,MES即根据工艺部门维护的工具拧紧任务与零件关系,生成了车辆A需要的所有拧紧枪任务清单,并将清单传给SAMS。当车辆A到达拧紧工具a的任务触发工位CAL01时,MES系统即将CAL03工位的拧紧工具a对车辆A的作业结果预先标记为“未作业”。

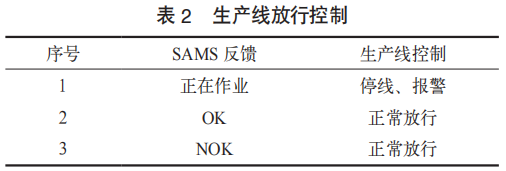

当车辆A进入拧紧工具a的作业工位CAL03时,生产线控制系统便将车辆A订单信息发送SAMS,并与SAMS交互连锁。此时,SAMS首先将线体控制系统发送的车辆信息与MES发送的生产序列进行比对,确认生产线控制系统的车辆追踪无异常。订单比对结果合格后,SAMS即下发该车的拧紧任务给拧紧工具a,并激活工具,而后操作者可以启动工具进行拧紧作业。当车辆A行进至工位末端时,生产线控制系统会根据SAMS反馈的此时拧紧结果,对生产线进行控制,决定车辆是否可驶出工位。当车辆出工位时,SAMS反馈的结果与生产线控制系统的控制逻辑见表2。

“正在作业”分两种情况:一是未在标准节拍内完成全部拧紧作业,车辆在驶出该工位时,拧紧任务还在进行中,此时生产线会自动停线报警,防止由于拧紧工具与车辆连接,导致工具被拉拽损坏;另一种情况是还未开始执行拧紧任务,生产线会自动停线报警,主要防止漏作业。以上两种情况,经过现场人员二次确认,可以选择放弃单个螺栓拧紧点或放弃整车,强制放行车辆出工位。总之,只有在车辆拧紧合格后或车辆虽拧紧不合格但经过人工二次确认后,才能驶出拧紧工位。车辆A驶出工位CAL03后,SAMS将拧紧结果上传至MES。

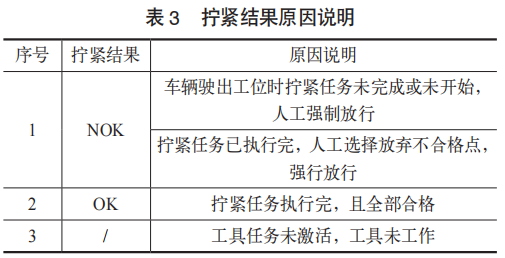

拧紧工具上传的具体作业结果只有“OK”和“NOK”,或者未上传结果,具体原因见表3。

当然,如果由于网络问题,导致各系统信息交互断开或延迟时,可以选择关闭生产线控制系统与SAMS的连锁功能,降级为人工扫码形式来获取订单号和请求拧紧任务,优先保证生产线运行,此时生产线控制系统不会再根据SAMS反馈的拧紧结果控制生产线起停,此时则需要MES作为最后的防线,在作业结果终判定工位根据SMAS反馈的拧紧结果,自动判定作业结果和生成质量问题,用以防止工人的错打、漏打问题。

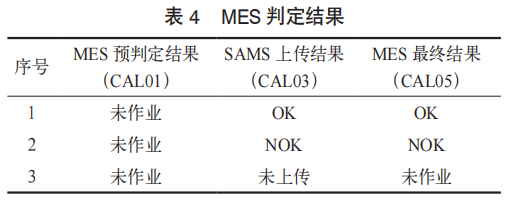

在车辆A到达拧紧结果终判定工位CAL05时,MES根据SAMS上传的拧紧结果,开始对拧紧工具a的作业结果进行终判定。此时,MES对SAMS上传的拧紧作业结果判定逻辑,见表4。

通过以上逻辑关系,MES可以根据SAMS上传的结果,对预判定的结果做一次更新,即车辆经过拧紧作业结果预判定工位时,MES暂将拧紧结果标记为“未作业”,当车辆到达拧紧终结果判定工位时,“OK”和“NOK”都会有数据输入,因此MES可根据上传结果,对预判定结果进行更新,生成最终结果。如果MES未收到拧紧系统的拧紧结果,则保持“未作业”结果不变。

这种判定逻辑有两个作用:一是可有效避免由于网络传输问题导致的拧紧作业数据未上传,最终造成批量车辆丢失拧紧作业数据;二是当生产线控制系统交互连锁失效时,即生产线不再根据拧紧作业结果自动控制生产线启停,降级采用人工扫码模式时,如果出现工人未扫码漏作业或扫错码错作业的情况,MES系统都不会收到当前车辆的拧紧作业结果,会保持“未作业”的判定结果,及时生成质量缺陷,进行质量管控和追踪。如此,所有潜在风险都在控制逻辑覆盖范围内。

最后,如果MES根据终判定结果生成质量问题,并将其传给生产现场的质量控制终端,生产部门收到不合格或者未作业报警后,及时进行人工二次确认。如果能够现场处理,在终端设备上即可申请关闭问题,最终由质量部门进行确认关闭;如果不能及时线上返修处理,则转由线下返修团队进行处理,最终依然需由质量部门进行确认关闭。由此,可以保证质量问题的全程闭环管理。

以上为生产主线螺栓连接的自动化控制策略,从车辆A的生产计划锁定到车辆A的制造完成,根据车辆A在生产线上的位置变化,做到拧紧作业任务生成下发和拧紧结果最终判定的全过程自动化,依据拧紧作业结果,自动控制生产线启停及报警,第一时间将问题车辆锁定并通知现场人员进行人工确认、处理,最终对拧紧作业结果进行质量问题闭环管理。操作者只需按标准作业要求操作,通过螺栓连接自动化控制逻辑,即可规避所有螺栓连接的质量问题流出本工位而不被察觉,彻底杜绝螺栓连接作业的漏打、错打等批量问题发生。

3.2 分装区自动化控制策略

分装区作为相对独立的预装区,几乎没有按序生产的要求,可根据生产人员配置和分装零件的结构特性,灵活安排生产计划,因此螺栓连接工艺的自动化控制方式与主线略有不同。首先,由于没有按序生产,无法像主线一样提前生成拧紧任务,此时可配置扫码枪和打印机,选择人工触发拧紧程序。其次,分装区的拧紧作业结果可借助二维码的唯一性,与整车订单进行绑定。

在每次螺栓连接作业前,可设置SAMS控制打印机自动打印一个唯一性的二维码,操作者先拿扫码枪扫码,并将二维码粘贴至分装总成零件上,再扫取固定的拧紧程序码起动拧紧设备,将拧紧任务结果与二维码进行关联。在完成拧紧任务后,拧紧设备将此次拧紧结果与二维码绑定后传至SAMS,再由SAMS转发至MES暂存。

当车辆进入此分装件的主线合装工位时,操作工需拿取主线的扫码枪扫取二维码和车辆订单号,MES会将分装区提前上传的拧紧结果经过关联的二维码,最终与整车进行绑定。

虽然分装区做不到拧紧任务自动生成和下发,但可以借助主线合装工位,通过设置合装工位前后的工位作为拧紧结果判定的触发工位和实际判定工位,即可同生产主线螺栓连接的控制逻辑一样,达到对分装区的拧紧结果进行判定和质量闭环管理。虽然不能在分装区完成拧紧作业后即刻进行最终作业结果判定,但在主线合装后,经过判定工位的实际判定,也可以尽快发现问题,保证分装区螺栓连接质量问题的闭环管理。

4 结语

本文通过对汽车螺栓连接自动化控制技术的研究,特别是提前生成拧紧任务并预标记为“未作业”,彻底规避了漏作业的风险。此外,拧紧控制系统配合生产线控制系统和MES,实现自动激活工具,取代人工扫码的作业步骤,不但节省了扫码操作时间,而且解决了工人错扫、漏扫的问题。同时,此种自动化控制逻辑也可扩展用于其他工艺过程的自动化控制,如油液加注等。

希望本文的研究能够为未来更全面、更智能的螺栓连接控制技术提供一个研究方向和思路。相信随着科技的迭代发展,中国汽车的制造工艺技术会更加自动化、智能化,整车质量也会越来越高。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:谈立广,单位:北京福田戴姆勒汽车有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

基于前照灯自动线的仿真优化研究与应用

本文通过使用Plant Simulation仿真软件,模拟前照灯自动化生产线生产过程,运用Simtalk语言实现设备动作逻辑仿真,通过参考ECRS节拍库,设置仿真参数,模拟并设置产线的工作时间、设备停机时间和产品良率等,保证了仿真数字化模型与实际产线的一致性。该方法有效地提升了自动化生产线的生产效率,降低了设备投资费用并减少产线投产后的运行风险。

2025-09-12 闫西平 宋丽君 张伟刚

-

商用车驾驶室前悬翻转轴衬套压装工艺增效降本改造方案

本研究针对商用车驾驶室前悬翻转轴衬套压装过程中员工劳动强度大的问题,通过分析现有工位人机工程,识别出冗余动作和劳动强度大的工序位。通过设计多自由度压装工装夹具、开发半自动化压装设备,以提高衬套压装效率,消除重体力岗位,实现降本增效的目的,为商用车制造企业提供了可行的技术改进方案。

2025-09-03 董少飞 郑洋 刘鑫 任伟

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多