基于质量链的汽车零部件PFMEA创新应用

0 前言

当今国内汽车行业处于空前的激烈竞争态势,为了快速抢占市场份额,各整车厂都在努力缩短开发周期、降低开发成本,在这个过程中,质量、安全和可靠性不可忽视。FMEA分析方法确保了在APQP(Advanced Production Quality Planning)先期产品质量策划产品与过程开发的过程中,考虑并且处理了潜在的问题。IATF6949也提出了多条FMEA的相关要求,均旨在降低产品和过程的风险,降低生产成本的同时满足顾客要求。

国内汽车零部件供应商在PFMEA应用上存在一些误区,导致实际效果受限,如:设计完成后,再编制DFMEA(Design FMEA),工艺与设计开发相互独立而设计方案的可制造性评审不足;样件制造出来后,再编制PFMEA,未充分在工艺规划阶段充分利用PFMEA进行风险识别和预防,带来的后果是交付样件在设计和工艺验证阶段,暴露出设计和工艺的缺陷,再做设计、工装和模具等变更,一方面成本提升,另一方面可能已错过验证窗口期造成项目延误甚至丧失机会。

本文基于对当前国内汽车零部件供应商的现状调研,创新性地提出了一种从产品设计和工艺开发源头提高质量和降低成本的汽车供应链零部件高质量开发模型。

1 汽车零部件供应商质量链模型分析

1.1 国内汽车零部件供应商PFMEA现状调研

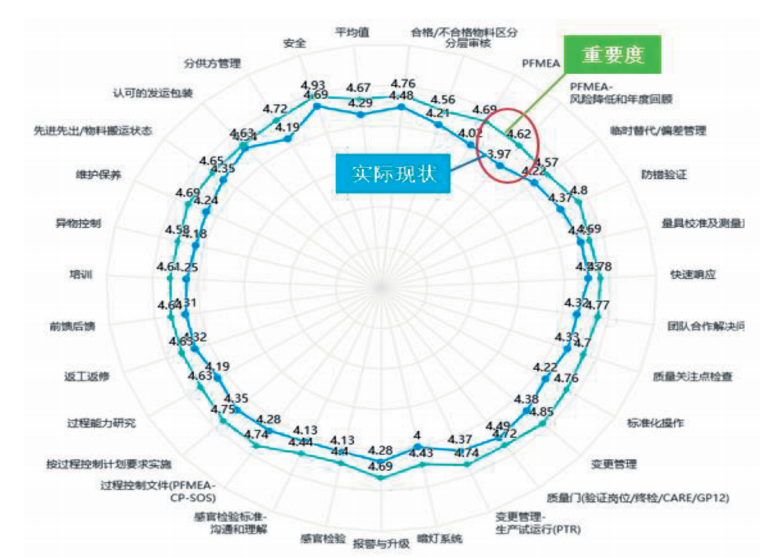

我们于2023年7月针对某主机厂零部件供应商的质量管理人员进行了一次汽车产业链质量管理状况问卷调查,327人参与本次调查,参与调查人员所属公司性质、规模和产值均有不同。针对BIQS(Build In Quality Supply Based)的29+1个模块,进行各模块重要度和供应商实际实施情况打分(0~5分制),调查结果如图1所示,PFMEA和风险降低工作,被认为是重要度最高但实施状况最需改进的模块。

图1 BIQS29+1模块重要度和实际现状打分

1.2 供应商质量链的传递过程和价值流

零部件供应商质量链传递的过程,主要分为从整车DFMEA到系统DFMEA的开发,子系统的DFMEA开发,然后分解到零部件级别的开发,进一步把质量策划的要求通过过程控制计划等开发落实到过程控制中去,开发和验证以及过程控制环节出现的问题和经验,进一步前馈到各个环节,进行DFMEA和PFMEA各层级数据库的不断完善。在这个完整的质量链的传递过程中,零部件的供应商起到关键的作用。

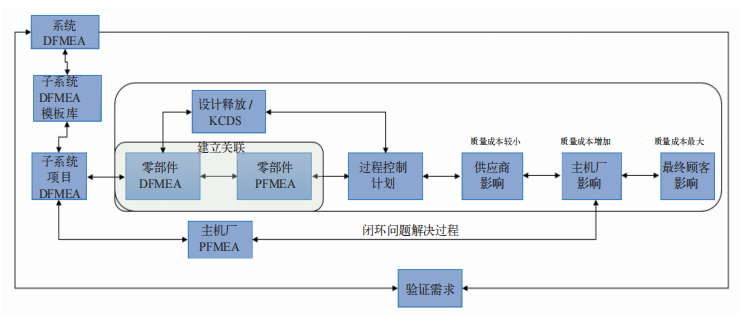

零部件供应商质量链实现的价值流实现过程如图2所示。从系统DFMEA到子系统DFMEA模板库,针对每一个不同项目开发子系统项目DFMEA,进一步创建零部件DFMEA和PFMEA过程中,通过零部件DFMEA和PFMEA建立关联,对后续过程控制计划的开发建立基础,通过质量链的逐步关联传递,实现质量风险最小化,质量成本在早期进行优化控制,将风险传递到主机厂甚至最终客户的机会降到最低。

图2 零部件供应商质量链价值流

1.3 供应商质量链的信息传递模型

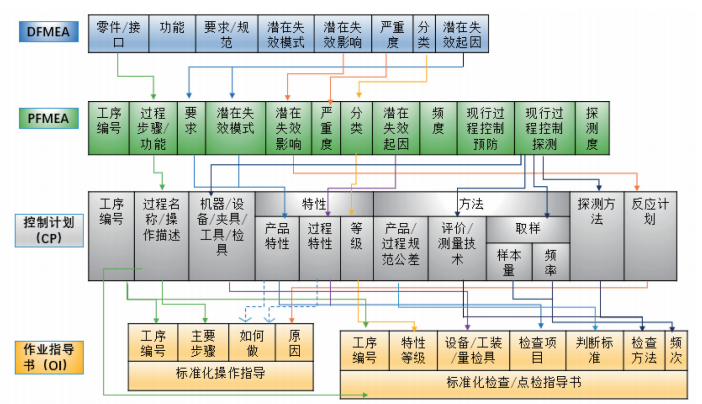

为了对汽车零部件供应商质量链进行有效传递和逐级风险管控,建立了全过程的项目开发模型,如图3所示。首先,建立DFMEA到PFMEA之间的连接,然后,从PFMEA到控制计划进行各参数要素的关联,进一步从控制计划关联到标准化操作指导书和检查指导书中,最终实现了从设计端到制造端的逐级关联。

图3 零部件供应商质量链信息传递模型

2 基于质量链的汽车零部件PFMEA开发实例

2.1 PFMEA编制小组

以某汽车发动机的油温传感器国产化开发项目为例,油温传感器项目开发PFMEA小组是一个多功能、跨部门的群组。组长是产品制造工艺专家,同时组长已经通过了主机厂供应商质量管理团队的PFMEA培训、带教和答辩认证,获得PFMEA绿带资质,且在工厂内部承担PFMEA培训师职责;小组成员包括工艺开发、产品设计、质量、设备管理、物流、供应商、对接的主机厂客户的研发设计和供应商质量管理专家等。

PFMEA小组核心成员在项目的产品设计阶段,已被纳入设计方案评审的小组中,在DFMEA开发阶段,输入可制造性和设计防错建议,从制造工艺实现、质量和成本角度进行充分交流和评估,开发最优设计方案。

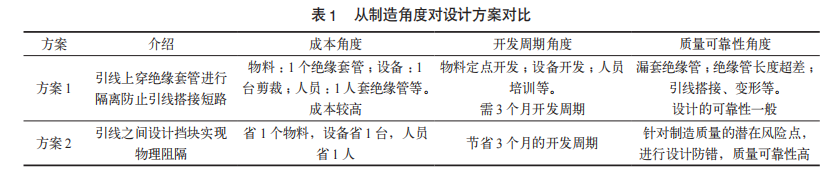

2.2 PFMEA与DFMEA的关联过程

基于零部件供应商质量链的价值流传递理念,PFMEA编制小组不是独立开发的,在设计释放之前,PFMEA编制小组密切与设计团队评审设计方案,研讨DFMEA,并建立PFMEA与DFMEA的要素关联。在产品设计阶段,把制造的经验传递DFMEA,输入设计优化建议。对进口原供零件引线套绝缘管,团队成员经过多轮次沟通,在满足设计功能的前提下,引入设计优化,做对比研究。其中,PFMEA小组从工艺开发角度评估设计方案,包括制造成本、开发周期和质量可靠性角度,分别进行评估对比,见表1,最终决定采用方案2。

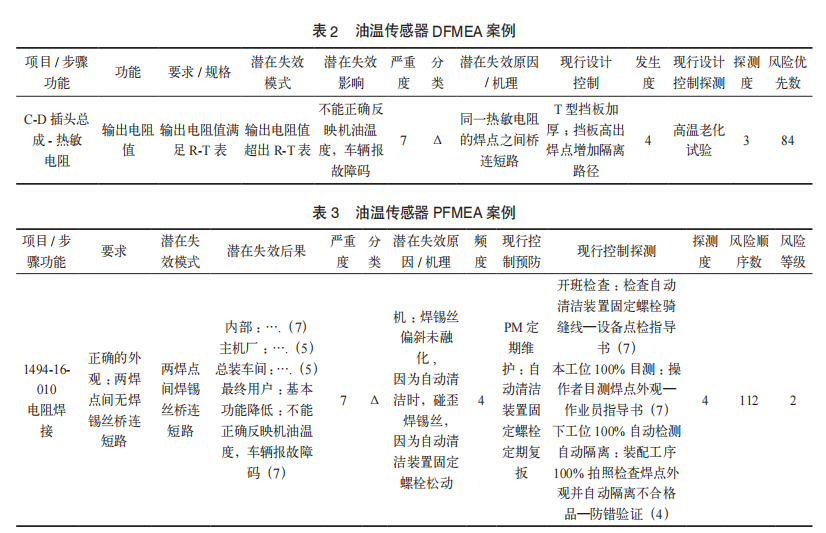

从DFMEA(见表2)关联信息到PFMEA(见表3),以热敏电阻与插头的焊接过程,针对DFMEA中潜在失效起因,热敏电阻的焊点之间桥连短路,关联到PFMEA的潜在失效模式,进行了PFMEA与DFMEA的六要素关联。

2.3 PFMEA的编制过程PFMEA

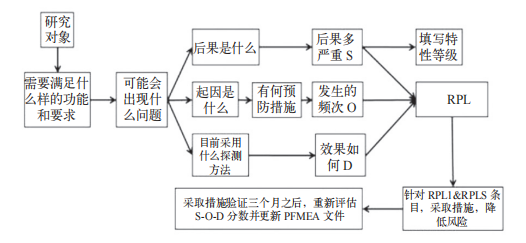

编制过程如图4所示,针对国内汽车零部件的PFMEA应用现状,需要零部件供应商不断培养PFMEA专家,在项目开发实践中,不断加深理解和有效应用。

图4 PFMEA编制步骤

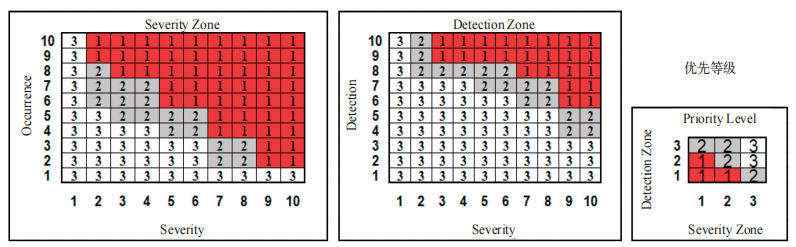

针对风险等级,在AIAGFMEA手册第4版已不推荐使用RPN(Risk Priority Number)阈值来决定是否需要采取措施。可替代的一种识别风险降低机会的方法如图5所示,用RPL(Risk Priority Level)来代替RPN,进行风险优先级排序。其中,优先等级1级为风险最高,必须评估潜在风险降低措施。在开发PFMEA时,依据此评级逻辑进行编程开发,可实现自动风险评级。

图5 RPL风险区域等级

2.4 PFMEA的输出过程

从PFMEA输出到控制计划,以热敏电阻的焊接过程针对焊锡丝桥连短路失效模式为例,PFMEA的要求关联到控制计划的产品特性—焊点外观,PFMEA的失效起因,关联到控制计划的过程特性,探测措施关联到控制方法等。

从控制计划输出到标准化操作点检、检查指导书,按照DPCO信息关联模型进行逐级传递到标准化作业文件,实现质量控制的终端实施。

2.5 PFMEA实施效果分析

通过质量链D—P—C—O传递的创新方法,进行设计源头风险识别和PFMEA开发,并对识别的质量要求逐级传递。本油温传感器项目,通过团队共同研究,共完成了3项设计优化,精简3个工序,减少2台设备投入,节省2个人工。相比以往新项目的开发,缩短了开发周期5个月,单件成本降低20%;消除了一级供应商的质量控制潜在高风险因素,同时向3家二级供应商做了同步的质量控制要求传递。最终,客户处质量问题数大幅下降,获得客户处一致好评。

3 结语

本文提出了一种基于质量链的汽车零部件供应商PFMEA开发方法,不同于以往国内零部件供应商PFMEA独立开发的方式,质量链利用D—P—C—O模型,将PFMEA与DFMEA在设计释放之前,项目早期建立关联和信息传递;通过多功能专家小组共同研讨形式,研究最佳设计方案,确保设计的可制造性和可装配性等。通过项目开发实例,达到了提高质量、缩短开发周期和降低成本的效果。本项目在上汽集团FMEA竞赛中获得第一名的优异成绩,获得内外部汽车行业专家的一致好评!

随着汽车及零部件制造的数字化、电子化和智能化的逐渐推广,以及供应链低成本化的趋势,主机厂及零部件供应商在PFMEA应用上也在进一步探索,如开发FMEAs软件并进行DFMEA和PFMEA的智能自动关联。当今汽车行业激烈竞争的形势下,尤其是智能化、电动化转型项目上,深度理解PFMEA的同时,创新性地应用PFMEA势在必行,我们将继续不断在汽车零部件供应商中开发和完善共性的工艺PFMEA模板,在开发阶段导入PFMEA,助力高效高质量的项目开发。

参考文献

[1] 国家市场监督总局 . 市场监管总局关于 2024 年全国 产品召回情况的通告 [R]. 质量发展局 [2025]5 号 .

[2] 戴姆勒克莱斯勒.福特公司,通用公司 . FMEA 手册第 4 版 [EB/OL].2008-07-01.

[3] 王丽春 . 失效模式和影响分析(FMEA)实用指 南编著 [M]. 北京 : 机械工业出版社 , 2020. 12

[4] nternational Automotive Task Force. Quality management system requirements for automotive production and relevant service parts organizations: IATF16949:2016 first edition [S]. 2016.

[5] 吴承业 . T 公司电动门撑杆产品开发质量管理改 进研究 [D]. 长春 : 吉林大学 , 2023.

[6] 周金波 . 基于 PFMEA 分析法解决 V80 车型 B 柱 涂装灰粒问题 [J]. 现代涂料与涂装 ,2024, 27(1): 26-31, 36.

[7] 孟凡刚 , 孙渠成 , 徐贵峰 , 等 . 基于 PFMEA 分析 方法解决某车型尾门与侧围面差匹配问题 [J]. 汽 车实用技术 , 2022, 47(4): 109-113.

[8] 夏蓓鑫 , 陈鑫 , 李龙 , 等 . 采用模糊层次分析法的 PFMEA 方法改进及应用 [J]. 华侨大学学报(自然 科学版), 2017, 38(6): 868-874.

[9] 刘传亨 . NH 汽车零部件公司 PFMEA 运用改善研 究 [D]. 镇江 : 江苏大学 , 2022.

[10] 储祥伟 , 陈丹丹 . 基于高风险 FMEA 管控机制的 风险评估方法 [J]. 汽车文摘 , 2019(11): 20-23.

[11] 陈丹丹 , 张振 , 姜贤茂 . 基于质量链的车身工艺 BOP PFMEA 开发 [J]. 传动技术 , 2020, 34(3): 11- 17.

[12] 储祥伟 , 陈丹丹 . Process FMEA 在白车身制造工 艺中的创新应用 [J]. 汽车文摘 , 2020(9): 40-43.

[13] 张鹏辉 . UE 公司新产线精益生产研究 -PFMEA 及价值流分析 [D]. 西安 : 西安科技大学 , 2020.

[14] 杨建康 . 浅析 PFMEA 在总装车间生产制造中的 应用 [J]. 汽车实用技术 , 2022, 47(4): 114-118.

[15] 梁进贤 . PFMEA 在发动机新产品制造质量提升中 的应用 [J]. 时代汽车 , 2022(24): 16-18.

[16] 朱龙 , 张新艳 . 基于 PFMEA 的电池装配防错技术 应用 [J]. 科学技术创新 , 2021(29): 162-164.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:姚海棠 张汝峰,单位:上汽通用东岳动力总成有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车总装“智”造的探索与应用

通过介绍返修车辆定位和抢单系统、灯光拣选和备胎自动搭载的解决方案和成果,从车辆检测返修流程(检测)、工艺装配指导(装配)及设备自动化(设备)三个案例阐述汽车总装车间在智能制造方面的探索和应用。改善装配效率和质量,优化返修流程,提升管理体系水平,将成为汽车公司往数字化、智能化方面的转型发展的必然趋势。

2025-10-20 吴涛

-

汽车总装标准工时设计及应用

本文针对汽车制造企业中的总装标准工时设计进行了深入研究。通过分析汽车总装工艺流程、工时构成及影响要素,探讨了标准工时设计的原则和方法,并提出了优化策略。研究结果表明,科学合理的标准工时设计能够有效提高生产效率,降低生产成本,为企业提供可靠的决策依据。

2025-10-17 卜东飞 苑文娟

-

算力 —— 舱驾 AI 进化的核心燃料

本文提出算力是车载端侧舱驾 AI 进化的核心燃料这一核心观点,其需求随高级辅助驾驶等级提升呈指数级增长。生成式 AI 的发展也推动着智舱向多模态乃至全模态体验跃迁。NVIDIA 通过芯片架构的代际创新、成熟的软件生态、安全与算力的协同设计及高带宽支撑,重构了车载计算底层逻辑;同时,其构建的车企合作矩阵、传感器与算法生态及云端训练体系形成开放技术联盟和算力闭环,在功能安全与智驾产品安全标准上树立行业标杆,持续推动舱驾 AI 持续进化。

2025-10-17 Wu.Yu 郑宇超

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多