新能源电驱动系统花键锈蚀问题的分析与解决

0 前言

2022年以来,我国新能源汽车产业发展迅猛,已成为世界第一轻型电动汽车出口国。新能源汽车性能更强、智能化程度更高,动力总成由电机、减速器和控制器组成,或集成多个模块的多合一电驱,目前市场上有6合1、8合1、11合1等。车辆行驶时将电池的电能转化为电机的动能,电机和减速器采用花键配合连接,动能传递至减速器实现降速增矩,将动能传递至车轮提供动力。

电驱动系统常见的润滑方式为主动润滑或飞溅润滑,花键处的润滑至关重要。若花键处无法形成有效的润滑油膜,会导致磨损失效,造成动力传递不足,长时间干磨产生浮锈,进入轴承滚道或齿轮啮合处,造成电驱异响,甚至导致动力丢失,上升为安抛问题,对驾乘者的生命造成威胁。

本文基于某款电驱动产品发生的锈蚀问题进行分析,研究花键锈蚀的原理,通过FTA分析法锁定锈蚀的根本原因,进而优化电驱结构,有效地解决了花键生锈的问题,提高了电驱动系统的可靠性。

1 花键锈蚀形式及原因分析

1.1 电驱动系统结构及润滑方式

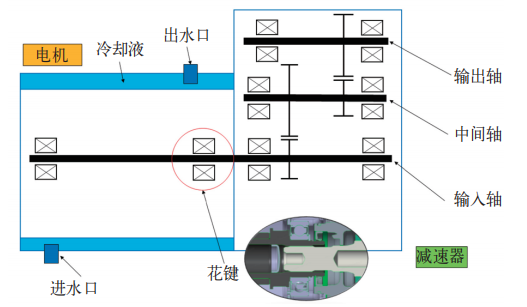

本款电驱动系统为平行轴结构,如图1所示。电机和减速器均为独立腔体;电机为水冷电机,通过水管与整车循环冷却系统相连达到冷却的目的;减速器为油冷结构,采用飞溅润滑的形式,对齿轮、轴承等零部件完成润滑冷却。减速器端为外花键,电机轴为内花键,两者完成花键配合,花键处的润滑冷却则由减速器中的润滑油完成。

图1 电驱动系统结构示意

1.2 锈蚀形式

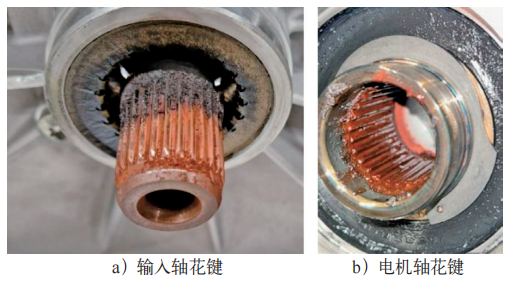

样机搭载台架进行耐久性试验,进行至23%时,样机出现异常振动,停止试验并拆机检查,花键发生锈蚀,如图2所示。观察锈蚀情况发现:内外花键均产生红色干燥状浮锈,可轻易擦掉,说明产生浮锈的时间较短;输入轴端有黑色黏稠物质产生,堵塞花键间隙,花键处无润滑油;同时油封表面出现烧焦情况,已丧失密封性能。

图2 花键锈蚀情况

针对锈蚀现象进行机理分析,耐久试验存在长时间的正反驱动工况,且拆机后花键处无润滑油残留,说明花键在干燥情况下微动摩擦导致生锈。花键根部的黑色黏稠物质堵塞了花键间隙,润滑油无法进入花键形成润滑。分析黑色物质的元素组成,系润滑油在高温下结焦变质而成。

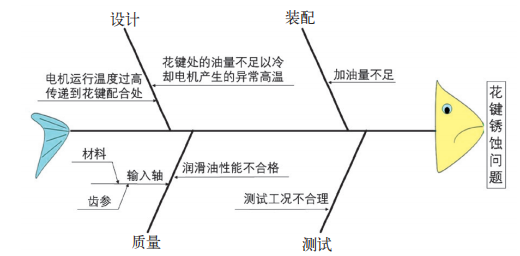

1.3 失效原因分析

电驱动系统结构复杂,花键锈蚀非单一零部件失效,而是多方面共同作用导致的系统问题。本文利用FTA问题分析法,如图3所示,基于结构设计、零部件质量、试验工况及装配方式多个方面分析可能原因,并深入研究验证,锁定最终根因。

图3 花键锈蚀原因鱼骨分析

1.3.1 设计原因

(1)电机运行温度过高热量传递到花键配合处

此款电驱动系统采用水冷电机,主要对电机定、转子进行冷却,而花键位于电机轴端部,水冷结构无法对此进行冷却。由于电机转速高、功率大,在工作时产生高温,以热传递的形式将热量传导至花键,造成了花键处温度异常升高。

(2)花键处的油量不足以冷却电机产生的异常高温

由于电机和减速器为独立的腔体,花键处的冷却仅靠减速器的润滑油完成。对电驱数模进行简化,进行CFD流体仿真分析,如图4所示,计算花键处的润滑油量。仿真结果显示花键处的润滑油流量为0.18L/min,湿壁面积为2.5%,该处设计满足花键的润滑要求。从仿真过程可知,虽然流向此处的润滑油量较大,但仅有少量的润滑油进入花键间隙完成润滑,大部分润滑油受限于壳体结构,在花键轴下方短暂停留便通过壳体孔回流至减速器内腔中,因此未达到冷却的目的。通过试验验证,花键处的润滑油量不足以冷却电机产生的异常高温。因此初步锁定锈蚀的根因为润滑油无法冷却花键处的异常高温。

图4 仿真结果

1.3.2 装配原因

(1)加油量不足

对样机加注要求的润滑油量进行润滑试验,试验完成后拆机检查,齿轮、轴承均未出现润滑不良问题,且检查发现花键处存在润滑油,说明在非连续正反驱工况下,要求加注的润滑油量满足花键处的润滑要求,故排除加油量不足的影响。

1.3.3 质量原因

(1)输入轴

根据失效样机编号追溯失效件,查找输入轴的检测报告及装配记录表,结果表明,输入轴全尺寸检测报告合格、花键精度检测合格、金相组织检测合格,装机时检查零件外观未见异常,因此排除输入轴质量原因。

(2)润滑油性能不合格

对失效样机的油样留存送检,通过专业机构检测润滑油的性能及成分,结果表明润滑油满足试验工况要求。对黑色物质检测,结果表明为润滑油在高温下结焦产生的固态形式。因此排除润滑油性能不合格的原因。

由此可确定,少量的润滑油在电机辐射的高温下结焦变质,堵塞花键间隙,减速器内的润滑油无法再对花键进行润滑,最终导致花键在干燥环境内微动摩擦发生锈蚀。

1.3.4 测试工况不合理

经调查发现,同批次的产品在进行其他试验时,均未出现锈蚀情况,仅在进行耐久性试验的正反驱工况下,出现锈蚀问题。由于无法确定电机高温是由工况导致或是电机本身存在的隐性问题,因此将测试工况不合理列为可能原因。

2 优化方案及验证结果

2.1 结构优化

通过FTA法逐条分析锈蚀的原因,此为系统问题,根因锁定为进入花键的润滑油量仅能满足润滑要求,而无法满足冷却要求,导致花键处的少量润滑油在电机产生的高温下结焦变质,形成固态的黑色物质堵塞花键间隙,造成减速器内的润滑油无法对花键进行润滑冷却,花键在密闭干燥的环境内微动摩擦发生锈蚀。因此,解决锈蚀问题的方法之一便是提高流入此处的润滑油量,保证足量的润滑油不会在高温工况下发生结焦变质,提高冷却能力,通过润滑油的回流带走电机高转速工况产生的异常高温。

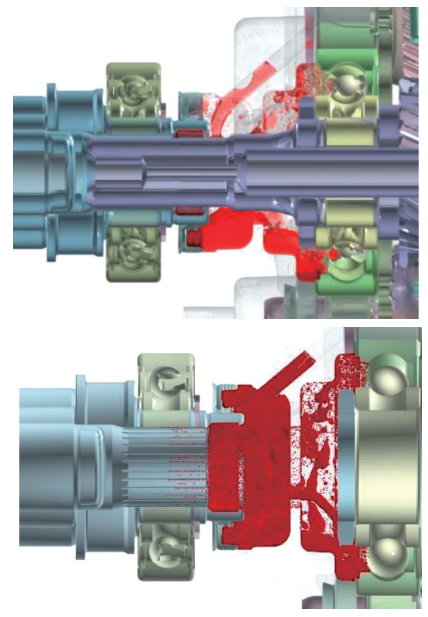

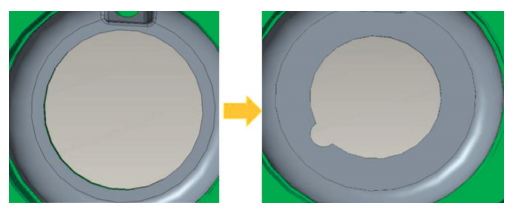

基于锈蚀根因,对壳体结构进行优化,如图5所示。减小壳体孔径,与输入轴配合单边间隙仅保留0.5mm,并在斜下方增加回油槽,目的是增大花键处润滑油的储量,延长润滑油对花键的冷却时间,油位线可至回油槽水平位置。回油槽则是防止存储油量增加伴随着油压增大而破坏油封造成泄漏。此方案可使花键轴径的下部分能够浸泡在油液中,且润滑油回流至减速器内腔的速度减缓,从而达到提高冷却效率的目的。

图5 壳体结构变更

2.2 验证结果

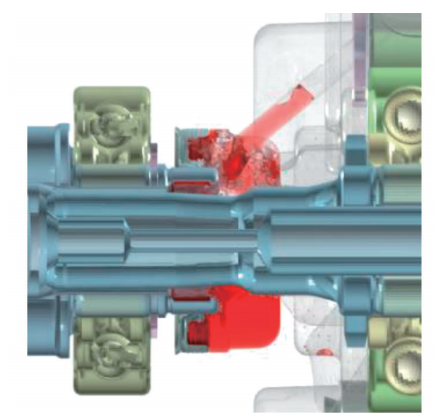

对优化后的结构进行CFD流体仿真分析,如图6所示。结果显示,润滑油回流的速率大幅度降低,更多的润滑油被储存在壳体局部空间内,花键的湿壁面积提高,温度明显降低。

图6 新模型的CFD流体仿真

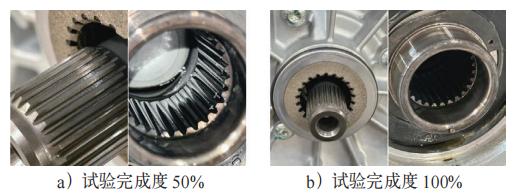

根据三维模型进行壳体修模,严格管控孔径公差和回油槽的尺寸要求。将修模后的壳体进行装机并搭载台架,以相同的工况再次试验。当试验完成度分别为50%和100%时,进行拆机检查,结果显示花键无异常,未发生锈蚀,如图7所示。最终,通过CFD仿真和试验验证,均可证明优化壳体结构能有效改善花键锈蚀问题的发生。

图7 试验样机拆机检查结果

3 结语

基于此款电驱动产品的花键锈蚀问题,通过FTA的方式锁定根因,花键处的润滑油仅能满足润滑要求,而无法满足冷却要求,导致少量润滑油在高温下结焦变质,堵塞花键间隙,使得花键在密闭干燥的环境内微动摩擦发生锈蚀。

通过对壳体结构的优化,减小壳体的孔径,增加回油槽,提高了花键处润滑油量,使花键轴径的底部能够浸泡在油液中;同时降低了润滑油回流的速率,提高润滑油的冷却能力,最终解决了花键锈蚀问题的发生。

此款电驱动产品的锈蚀问题已录入公司的问题管理系统,要求在研及后续项目务必全面横展,避免类似问题的发生。质量部门高度重视样机问题对售后市场的影响及客户的产品体验,快速响应思考解决措施,保证产品质量。电驱动产品正处于性能化、智能化的发展阶段,必须将各类问题解决在研发阶段,保证新能源汽车的可靠性和驾乘者的生命安全。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:袁伟林 楚文力 朱慎豪 傅灵玲,单位:无锡星驱动力科技有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

浅谈热成形钢焊接飞溅工艺优化研究

热成形钢焊接飞溅现象对车身产品质量和生产效率会产生严重的影响。焊接时间和焊接压力之间的交互作用在飞溅的控制方面非常关键,通过应用参数优化与自适应控制系统,能够在确保焊点合格率达100%的情况下,把飞溅率成功控制在10%以下,为汽车制造热成形钢的高质量焊接给出了可靠的解决办法。

2025-12-16 刘佳旭 孙祎伟 刘振浩 邹家琪 李文鹏 贾强 李靖 陆超

-

机械手文丘里与真空阀稳定性的比较分析

本文主要对汽车冲压车间机械手文丘里与真空阀在稳定性方面进行了深入的对比研究。通过分析两者的工作原理、结构特点以及实际应用中的表现,阐述了机械手文丘里在稳定性方面的优势。同时,结合实际生产跟踪所得数据进行分析,进一步论证了文丘里在不同工作环境下的可靠性和稳定性,为相关领域的应用提供了理论依据和实践参考。

2025-12-15 黄志龙 蓝志克 覃富强 李艺绩 黄志双

-

某前舱竖板局部起皱解决方案

产品首次冲压提样阶段,因前期冲压SE识别风险不充分,导致实际提样过程中,前舱竖板本体局部起皱,现有冲压模具结构无法解决,导致表面产品质量不合格。后期通过对前舱竖板本体SE分析验证,增加产品凸台造型,同时局部设计变更冲压模具内部结构,从而解决了前舱竖板起皱的难题,满足了产品要求,对后续新车型的产品开发,提供了一种新的解决思路。

2025-12-15 李二旭 马保林 王树辉 张国亮 张健

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多