变速器轴齿零件热变形问题分析

碳氮共渗+油淬火是提高变速器轴齿零件机械性能的必需热处理工序,工件的热处理变形(以下简称“热变形”)是该工序遇到的主要缺陷之一。热变形问题会导致零件尺寸超差,超差严重的需直接报废;或导致变速器装配困难,即使能装车,也会增大汽车变速器的噪声。因此减小或控制热变形,掌握零件的热变形规律是热处理技术人员的一项重要任务。热变形过程是一个非常复杂的过程,控制它是一件实践性非常强的工作,工艺人员需经过反复试验才能掌握其规律。只有掌握零件的热变形规律,熟知热变形的影响因素,才能快速解决现生产过程中的零件质量问题,减小变速器的噪声,并在新产品的开发和新设备投放项目中少走弯路。

轴齿零件加工一般包含车削、滚齿、剃齿、热处理和热后磨削等工序,车滚剃磨工序都属于机加工序,加工过程可随时抽检,因此控制起来简单易行,但热处理工序与此不同,属于特种工序,高温状态批量生产,抽检频次受限,一旦变形超差,挑出的零件只能报废。因此,控制热变形对热处理工序的合格品率起着至关重要的作用。

零件热变形

乘用车变速器轴齿零件一般选用的材料为渗碳钢(C%小于0.30%),热处理选用推盘炉,采用渗碳或碳氮共渗工艺,等温淬火油淬火。热后表面硬度为HV760~820,芯部硬度为HV350~500。在淬火介质已确定的前提下,影响零件热变形的因素仍非常多,例如工件的结构形状、原材料质量、毛坯热处理、热前加工状态、工件在加热和冷却过程中的装夹方式以及冷却速度等,都有可能引起变形异常。变速器零件根据其形状和结构不同大致分为4类(见图1):细长类(轴)、盘类(小齿轮)、环类(主减速齿轮)和薄壁类(齿套)。衡量零件热变形的主要指标有:齿轮精度各项、R值、M值和端面跳动量等。常超差的变形指标有:径向跳动Fr,齿距累积Fp,形状误差ffα、ffβ,鼓形量Cα、Cβ,变动量wfhα、wfhβ,端面跳动等。

常见热变形问题分析与研究

1.轴类

轴类零件形状特点是细长,轴向尺寸与径向尺寸成倍数关系。因其细长且结构较为复杂,热变形不好控制,常出现的变形问题有以下两类。

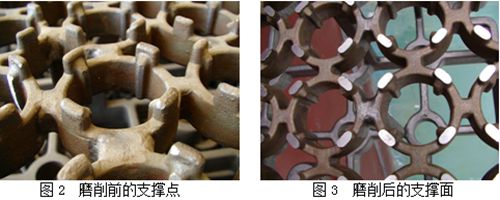

(1)齿轮精度指标wfhα、wfhβ、Cα和Cβ超差

新变速器输入轴在研发阶段进行首次热变形调试时,齿轮精度指标wfhα、wfhβ、Cα和Cβ超差,且散差大,没有规律性。二次调试时确保热前所有齿轮精度参数均在要求范围的信任区,且保持良好的一致性,热处理后齿轮精度仍然不合格,几项指标仍然超差,且因散差大无法在热前修形处理。针对此问题,技术人员对热处理工装夹具进行了检查,仔细比对后发现,新输入轴与老输入轴装夹方式类似,支撑点数量也相同(均为4个),但是支撑面的平整度有很大差异,新输入轴的4个支撑点铸造精度差,高度不一致,且支撑形状为凸台形(见图2),零件与支撑台接触为点线接触,把零件放置后用手去感觉,发现大多零件支撑不平稳,晃动厉害,因此我们认定热变形超差是零件在淬火时晃动造成的。

热处理工装是耐热钢精铸而成,价格高,对已有的工装不能进行报废处理,先将一个输入轴料盘送维修车间磨削支撑面。因耐热钢没有磁性,需要预先做好夹紧处理,使经过磨削后的所有支撑点变为支撑面(见图3),且均在同一个平面上,平面度满足≤0.02mm。用此料盘进行第3次试验,结果全部变形指标合格,一致性良好。

此问题的分析解决方法告诉我们,轴类零件热处理工装设计要保证工件与支撑面垂直,且支撑平稳不能晃动,太长的轴还需要用双层工装卡住。如果工件重心和轴线不在同一垂线上,由于重力作用,在加热时会导致严重变形,尤其是零件东倒西歪方向不一致时,淬火油搅拌会让零件晃动,导致热变形散差大,没有规律性,热前就无法修形处理了。

(2)花键精度超差

新输入轴投产后出现了几次离合器花键变形超差,用环规检查,不合格率为0.2%~9.0%,现场对滚轧机刀具锁紧锲块进行紧固、更换了滚轧轮,均没有改善效果,且不合格品出现无规律性,该问题的出现导致零件抽检由原来的1/100更改为100%用环规检查,工时成本大幅增加,生产效率低下。经过排查,热处理时零件装夹平稳,工艺正常,齿轮精度变形均在合格范围,因此分析认为是零件毛坯状态不一致造成的。为此工艺技术人员进行了对比试验验证,即取300件毛坯用热处理工装垂直装夹,采用640℃+3H工艺进行退火,再取300件未退火毛坯,同时安排两批毛坯上线进行热前加工,在同一台设备上进行滚轧,在同一台热处理炉进行热处理。热后检查结果:未退火毛坯花键变形不合格率为9%,已退火毛坯花键变形不合格率为0。后续与毛坯厂家交流,锻造毛坯新增了640℃+3H退火工艺,且将无序堆积装夹方式更改为垂直装夹,花键变形超差问题得到解决。

另外,轴类零件如果因冷速控制不当,也会引起热变形超差,严重时还会出现校直困难或校直裂纹率高等问题。所以轴类零件在原材料不变的前提下,热处理工艺参数要保持恒定,不能随意更改,并且原材料供应厂家要尽力保持材料化学成分的稳定性。

2.盘类(小齿轮)

小齿轮结构虽然较复杂,但对称性好,轴向与径向尺寸比例适当,热变形相对而言比较好控制,生产过程中常见热变形问题有以下3类。

(1)内花键热变形异常

生产过程中,带内花键的五档主动齿轮终检时发现,20~25%的工件内孔变形超差,芯轴穿不进,无法进行磕碰伤检查。进一步检查发现M值变小了,最大变形量为0.022mm(要求0~0.015mm),圆度散差大,最大达0.097mm(正常≤0.04mm)。由于该零件长期以来热变形无异常,所以分析原因时直接怀疑是毛坯突变。与毛坯供应商交流后得知,该零件刚改用新线锻造,工艺有所不同,以为不会对后续热处理工序造成影响,故没有通知我司进行试切。为了验证不同锻造工艺毛坯的热变形差异,我们将新老毛坯同时上线试切,结果表明:用老毛坯生产的零件100%合格,新锻造工艺的毛坯30件中有8件不合格,不合格率为27%,与发现问题时的不合格率吻合。此问题分析解决经验告诉我们,毛坯锻造工艺更改,需要送样试切,验证合格后方能大批量供应。

(2)内孔磨削黑皮

新变速器一、二档从动齿轮在批接受阶段,珩磨内孔工序黑皮比例达4%左右。将黑皮零件送计量室检测,发现热后内孔变形较大,呈喇叭形,且散差大没有规律性。在一定磨削余量的前提下,内孔变形散差大肯定会造成一定比例的磨削黑皮。针对此问题,我们从两个方面着手分析:原材料毛坯和热处理工装。

用进口毛坯和国产毛坯同时试切对比,结果表明两种材料的内孔变形无明显差异,散差仍然很大。再从热处理工装着手,检查发现,前期为节约投资,该零件采用老产品的支撑格架装夹,定位芯轴直径比零件内孔小很多,装夹后间隙很大,料盘在高温推盘炉内移动时,零件在支撑面上容易晃动,芯轴会与内孔壁碰撞,同时在淬火冷却时,穿过内孔的淬火油流量大,内孔壁冷速过快,造成了内孔变形大,且散差大。后设计专用热处理工装,用柱杆装夹,装料后内孔间隙单边预留1.5mm,热后检查发现,内孔变形明显变小,批次跟踪珩磨后内孔黑皮,黑皮比例下降到0.5%。

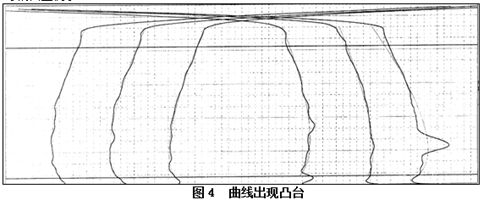

(3)形状误差ffα、ffβ超差

如果热后发现小齿轮的形状误差ffα、ffβ有异常,一般不是热变形引起的,原因有两个方面:一是热前机加工序超差,主要跟插齿和剃齿刀具相关,应从进给量太大、切削液冷却是否到位、刀刃变钝和修形参数不合理等几个方面查找分析;二是跟清理抛丸和零件表面清洁度有关,零件表面清理干净、清洁度好是热后测量基本要求。图4中曲线出现凸台是零件表面不干净的典型例子。

3.环类(主减速齿轮)

环类(大直径齿轮)实际就是主减速齿轮,结构虽然简单,对称性也好,但径向尺寸大,与轴向尺寸成倍数关系,生产中热变形不好控制。配重载车型的主减速齿轮用压淬工艺才能保证其热变形在合格范围,而乘用车类小型变速器的主减速齿轮如果采用压淬工艺,不仅生产率低下,生产成本也高,只要掌握了其热变形规律,还是可以做到有效控制的。生产过程中常出现的热变形问题有以下3类。

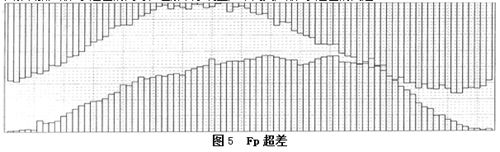

(1)齿距累积Fp和径向跳动Fr超差

Fp超差(见图5)是主减速齿轮最常见的热变形问题,主要原因有以下3个方面。

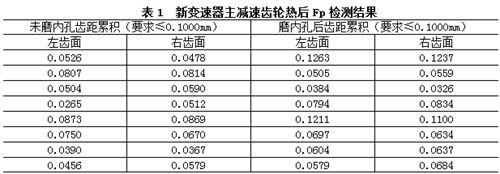

①热后磨偏 2013年在开发新变速器时,主减速齿轮因Fp超差一直不能投产,前期认为是热变形过大造成的,换到其他热处理生产线调试,结果仍不合格。为了查找原因,进行了热后磨削与不磨削的对比检查,数据如表1所示。从数据可以看出,未磨削的零件Fp均未超差,而经过磨床磨削内孔后的零件2/8超差。进一步检查分析,最后锁定的原因是磨床夹具有垫屑。在解决新产品Fp超差的同时,也解决了现生产中同类产品Fp超差的问题。

②内孔热变形过大 主减速齿轮内孔热变形过大排除掉原材料因素后,主要原因是热处理时装夹不当。装夹不当包括4个方面:支撑面不平整,零件重心与轴线不在同一条垂线上;定位柱子与零件内孔间隙过大,造成推料和淬火时零件晃动;定位柱子与零件内孔间隙过小甚至与零件内孔干涉,零件加热时内孔膨胀不均匀,冷却时收缩也不均匀;装料柱杆插头与底托内孔间隙过大,淬火时柱杆晃动。所以主减速齿轮热处理工装设计要点是支撑面平整(平面度≤0.02mm),柱杆与零件内孔间隙合理(单边1.5mm),柱杆在底托上不晃动。

③测量误差过大 因为主减速齿轮属于环类,径向尺寸过大,在计量检测装夹时会出现装夹不平整的情况,基准位置不准确,测量结果误差大。遇到这种情况需要进行多次复查,如果复查多次还不合格就要从其他方面进行分析。

主减速齿轮径向跳动Fr超差的原因与Fp超差原因基本是一致的,也从以上3个方面进行分析和排查。

(2)端面跳动超差

公司两种主减速齿轮均出现过端面跳动超差问题,归纳起来主要有两个方面的原因:

①支撑面不平稳。除上述的支撑面平面度不合格是原因之一外,用小垫环支撑大零件也会出现端跳超差问题,所以主减速齿轮工装垫环一定要与产品大小匹配,操作工一定要严格按工艺卡要求装夹零件,防止错装,才能避免该问题的发生。

②柱杆变形过大,与零件内孔干涉,使零件无法落平。热处理工装柱杆反复在高温炉内渗碳,时间长了会变形胀大,甚至裂开,其外接圆直径会与零件内孔干涉,零件无法靠重力自然落到下面的支撑面上,会处于悬空状态,零件在炉内受热就会膨胀不均匀,淬火冷却时收缩也不均匀,端面跳动量超差就不足为奇了。所以现场要定期检查清理主减速齿轮工装,变形过大的柱杆要及时报废。

4.薄壁类(齿套)

薄壁类零件结构特点与其他类零件差异很大,最大特点是形状结构复杂、壁薄以及结构不对称等,热变形问题多、难解决且不合格率高,所以许多厂家在碳氮共渗热处理后进行挑选,将热变形过大的齿套挑选出来重新加热后压淬。其实只要掌握了其变形规律,找到引起热变形的主要因素并加以控制,不用压淬也能很好地控制零件质量。常见的热变形问题有以下2类。

(1)端面跳动超差

端面跳动超差会引起装配困难,一般要求端面跳动≤0.08mm,与主减速齿轮一样,要想控制好端面跳动量,需注意热处理工装的两个关键点:一是支撑面平整,并且支撑面越大越好;二是串装柱杆稳定,料盘在炉内行走和淬火时不能晃动,确保淬火时重心与轴线在同一条垂线上。

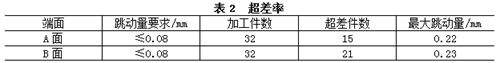

此外,齿套端面跳动超差会受热前机加工序的影响。五档齿套在进行到批量验证阶段时,出现装配困难问题,对热前车床检查发现,支撑面有垫屑,且该工序留下的毛刺大,热前检查端面跳动,超差率如表2所示,机床调整后,零件端面跳动立即恢复正常。

(2)内花键变形超差

齿套内花键变形异常也会造成装配困难,端面跳动不好,内花键变形也会异常,在端面跳动合格的前提下,内花键变形主要从两个方面进行分析:毛坯材料和拉刀。

对薄壁零件的毛坯材料,需要控制其化学成分,尤其是含碳量要保持相对稳定,淬透性指标要保持相对稳定,F和P的等级也要在一个稳定范围,锻造流线要正常,等温退火时毛坯装夹要平整摆放,不能胡乱堆积。大炉号采购,毛坯样检项目固化,定期到毛坯供应商处检查,都是控制毛坯质量的良好手段。

齿套的内花键基本都是拉刀加工出来的,不同批次毛坯的硬度不同,对拉刀的加工余量敏感度不一样,残留的加工应力也会增加淬火时的变形程度,所以拉刀要按加工余量形成系列备用。每来一种毛坯先选用拉刀试切,以便选择最合适的拉刀加工该批次毛坯。

结论与建议

10年来的热变形分析与研究告诉我们,热处理工装设计与零件装夹方法、毛坯材料的稳定性、热前白件机加、热后黑件磨削、检测方法等是引起零件热变形超差的主要因素,只要我们掌握其规律和方法,热变形问题就会迎刃而解。

AI《汽车制造业》

龚淑娟

李峥

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多