EP缸盖单向阀孔划伤问题的分析解决

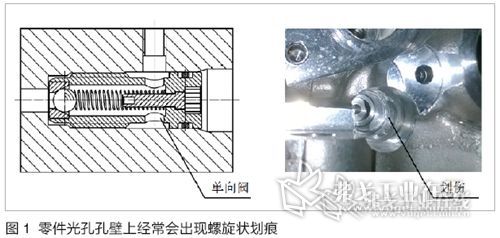

为保证铝屑或杂质不会在高压油道中自由移动,进入发动机运动区域,有造成运动件划伤甚至发动机抱死的风险,发动机的高压油道通常只允许机油朝一个方向流动。这样在油道相贯的位置就会安装单向阀来限制机油的流向。EP发动机缸盖的单向阀安装孔是一个台阶孔,在用于安装单向阀的螺纹孔外侧还有一段用于定位的光孔。加工螺纹孔时,零件光孔孔壁上经常会出现螺旋状划痕(见图1),严重影响产品的外观质量。光孔靠近孔口的部分同时也是单向阀安装的密封区域,这个位置划伤的缸盖存在机油渗漏的风险,必须报废。因此单向阀孔的划伤问题会严重影响EP发动机的质量和产出,如何解决该问题成为EP发动机新项目中的一项难点。

单向阀安装孔划伤情况

1.EP缸盖单向阀孔的加工工艺

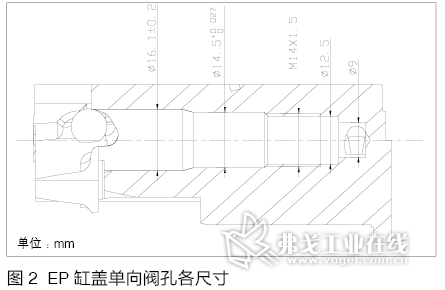

EP缸盖单向阀安装孔是一个台阶孔,使用Comau Urane加工中心进行加工。共有5把刀具,分5步完成加工,分别是:T200铣刀锪单向阀孔外侧φ16.1 mm孔;T201阶梯钻预钻单向阀孔,粗加工单向阀安装光孔部分;T202阶梯钻预钻单向阀孔,加工螺纹孔底孔并钻穿底部油道孔;T203铰刀精加工单向阀安装光孔(φ14.5(+0.027/0)mm);T204丝锥加工单向阀安装螺纹孔(M14×1.5 mm)。EP缸盖单向阀孔各尺寸如图2所示。

2.EP缸盖单向阀孔划伤原因初步分析

EP缸盖单向阀孔的光孔部分直径是φ14.5(+0.027/0)mm,螺纹孔是M14×1.5 mm。光孔与螺纹孔直径过于接近,T204丝锥与光孔的单边理论间隙最多只有0.25 mm。如果丝锥跳动较大的同时光孔与螺纹孔同轴度误差也较大,就会造成光孔被丝锥划伤。

3.EP缸盖单向阀孔划伤的不合格率

EP缸盖单向阀孔划伤造成的不合格率大约是1%。

单向阀安装孔划伤原因分析及改善

1.设备精度方面的影响及检查分析

由于单向阀安装螺纹孔深度较深,加工螺纹孔的丝锥T204长度达到了145 mm。如果设备精度丧失特别是主轴跳动超差,丝锥前端的跳动量会很大,加上丝锥与被划伤的光孔部分间隙较小(0.25 mm),很容易把光孔划伤。所以先从设备精度的检查入手,寻找加工稳定性不足的原因所在。设备精度检查结果如表所示。

针对主轴跳动、主轴拉刀力和夹具回转中心精度等几项可能影响刀具跳动和刀具与单向阀孔同轴度的设备参数进行检查,结果均符合设备精度要求。因此设备精度不是引起单向阀孔划伤的主要原因。

2.单向阀孔加工工艺的优化

由于单向阀孔内螺纹是M14,而光孔部分的直径是φ14.5(+0.027/0)mm,加工使用的丝锥与光孔孔壁单边间隙小于0.25 mm。再加上丝锥的长度较长,这样丝锥前端的跳动有可能导致丝锥把光孔划伤。

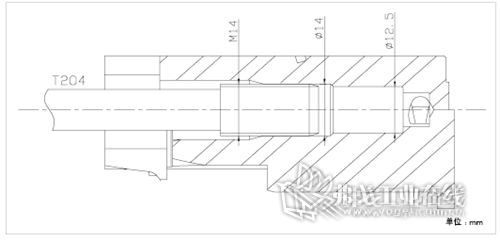

为了从工艺方法上消除丝锥跳动导致的零件划伤,将加工的顺序做了调整,改为T202钻孔后先使用T204攻螺纹,然后再使用T203铰孔。铰孔前单向阀孔光孔部分的直径是φ14 mm,把工艺顺序改为先攻螺纹后铰孔,T204丝锥(见图3)以工进的方式从光孔部分的孔口进入并加工到位,直径φ14 mm的光孔内壁会对丝锥的跳动起到一定的限制作用,光孔内壁上的刀痕深度会比较浅,之后再使用T203铰刀铰孔至φ14.5(+0.027/0)mm把之前丝锥加工的刀痕铰掉。

加工顺序调整后,加工状况明显好转,不合格率有一定的下降,但是仍有单向阀孔划伤的零件出现,比率大约是0.5%。

图3 T204丝锥

3.加工中排屑的影响和改善

在攻螺纹加工中,排屑不好是一种常见的加工问题。T204丝锥的长度较长,刚性不好,如果有铝屑附着在丝锥切削刃上,由于丝锥和单向阀光孔孔壁的间隙很小,有可能引起丝锥的跳动突然变大,把孔壁划伤。为了验证是否有铝屑未能排除,将设备进行单步加工,攻螺纹后把设备加工仓仓门打开,观察到单向阀孔内的确有或多或少的铝屑残留。

EP缸盖单向阀孔的底部与油道孔相贯穿,加工单向阀孔螺纹底孔的刀具是T202阶梯钻,当T202进给到与油道孔贯穿的部分时,有一部分切削液会从油道孔流走,返回孔口的切削液压力减小,不利于铝屑从孔口排出。并且T202进给到与油道孔相贯的位置时,可能会有体积较大的铝屑产生,不易排出。因此,T202加工底孔时的排屑可能也存在问题。同样将设备进行单步加工,T202钻孔完成后打开加工仓门观察单向阀孔,孔内也同样有未排出的铝屑存在。

为了改善单向阀孔T202阶梯钻和T204丝锥加工时的排屑,对加工参数进行了优化。通过反复的验证,最终将T202阶梯钻的进给由3 820 mm/min改为1 910 mm/min;将T204丝锥的进给转速由1 251 r/min改为625 r/min。改善后使用单步加工进行观察验证,T202和T204各自加工完后观察单向阀孔,孔内基本没有铝屑残留。消除铝屑残留后,单向阀孔也没有出现划伤。

经过长时间的跟踪验证,没有再出现单向阀孔划伤的现象,单向阀孔划伤的问题已经彻底解决。

结语

本文针对EP缸盖单向阀孔加工划伤问题,从设备、工艺和加工参数等方面进行分析研究,并逐一改善,彻底解决了EP缸盖单向阀孔划伤问题。本案例的经验和方法可推广到其他箱体类零件的加工分析中,对设备加工及工艺调整可起到一定的借鉴作用。

AI《汽车制造业》

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多