新能源减速机传动误差测试与 数据分析技术研究

引言

传动误差(Transmission Error)是齿轮系统振动和啸叫噪声的重要激励源之一,是衡量齿轮啮合质量的一项重要指标,所以对其测量或预测具有重要的现实意义。传动误差指从动齿轮的实际转动位置与理想位置(轮齿无误差无变形)的偏差,也可以进一步分为齿距偏差和齿形偏差两部分,其产生原因是由于轮齿啮合发生弹性变形、齿面制造误差、装配误差和热变形等因素,导致实际齿形偏离理想的渐开线齿形。

针对传动误差的预测和测量,国内外许多工程师先后进行过大量的仿真测试和实验测试。从数值分析到各种成熟软件的应用开发及实验论证,传动误差的测量越趋成熟。J.Derek Smith提出通过建立切片模型,以数值分析方法,利用Matlab编写传动误差预测程序,通过给定齿轮基本参数、啮合刚度和错位量等参数对传动误差进行预测;郭栋等利用切片法计算和传动误差台架实验对传动误差进行了预测和测量;Ramya等利用全模型和载荷分布程序(Load Distribution Program)预测了不同情况下传动误差的变化,以及支撑轴承处的响应情况。传动误差的实验测量方法多种多样。李军利用转速传感器实现传动误差的简单测量,虽然精度不高,却有简单经济的优势。最常用的测量办法是采用高精度圆光栅安装在输入和输出端,对输入脉冲和实际的输出脉冲比较,得到传动误差,该方法精度高,效果较为理想,至今应用广泛。吉强、方宗德等利用圆光栅、编写试验模块并对传动误差进行采集,并且论证了其可行性。

目前的传动误差测试技术研究还停留在单对齿轮传动误差的测量,单对齿轮传动误差的改善,往往并不能代表装配后,整个减速机、变速器系统级的传动误差的改善。齿轮装配进减速机、变速器后,整体传动误差受到齿轮轴、轴承、壳体等多方面因素的影响,因此对减速机、变速器等装机部件级别的整体传动误差的测量一样很重要,但目前还未见成熟的研究和测试方法。因此,本文的主要研究内容,就是基于新能源减速机整体传动误差的测量技术研究。

1.新能源减速机整体传动误差测试原理

根据J.D.Smith在《GearNoise and Vibration》中对传动误差的定义:“啮合的齿轮副输入轴转过一定角度时,理想的无挠曲无任何误差的齿轮副输出位置和齿轮副实际输出轴位置之差。“由此可知,传动误差实际上就是由于齿轮受制造、装配、安装等一系列因素影响而造成齿轮副输出一端并不能按理想传动比输出,而引起实际位置和理想位置不能同步,两者之间有角度差值,这就是传动误差。现阶段我们所说的传动误差测试,大多数是指在单面啮合情况下做的准静态传动误差测试。单面啮合测试指的是齿轮副在公称中心距下做有侧隙的测试,这样做的好处是:①单面啮合测试更加接近齿轮实际的运动状态; ②测量是动态连续的,效率高,还可以用于批量产品的质量检测;③单面啮合测试对环境要求不高,易于实现自动化,而准静态测试,是指在较低转速下进行测试,避免高速时,引入如轴承振动、齿轮副动刚度等带来的误差。但实际操作过程中,理想的输出角度位置是无法直接测得的,但是输入是可以测得的,可以通过输入角度进行传动比关系换算得到,在输入输出端各安装一个编码器,实时测量输入输出的转角,然后用输入端处以传动比得到输出端理想的转角,用实际转角减去理想的转角即为传动误差。设输入齿轮转过一个齿角度为θp,输出齿轮转过一个齿的实际角度为θG,则单齿传动误差的计算公式为:

再据此推出齿跨齿距传动误差计算公式:

式中,∆θG为大齿轮旋转角度;∆θp为小齿轮旋转角度;i为传动比。

当然同理也可推出以输入端为基准的传动误差计算公式,根据陈锐所述,基准端取得不同,得到的传动误差曲线只是幅值大小改变,其曲线形状符号保持不变,为了计算显示方便,通常以高速端作为基准端。

进行传动误差测量时,空间角度信号为物理量,而计算机采集板卡等只能识别数字量,因此需要对传感器采集到的信号进行A/D转换及计数,准静态传动误差通常使用的是光栅或者旋转编码器,其工作原理一致,均是通过对主动光栅和从动光栅形成的莫尔条纹进行计数,达到测量空间转角的目的。因此传感器输出到采集卡的是一系列脉冲串,可采用徐爱军提出的方法进行换算,假设某一时间段内采集到的脉冲数量为p,而编码器一圈输出的总脉冲λ是已知的,则这一时间段内输入端转过的角度为,假设跨输入端采集到的脉冲数量为p1,输出端采集到的脉冲数量为p2,则离散后的齿跨齿距的传动误差计算公式为:

式中,p1为输入端转一圈输出的脉冲个数;p2为输出端转一圈输出的脉冲个数;i为传动比;λ1为第k次采样采集到输入端的脉冲数量;λ2为第k次采样采集到加载端的脉冲数量。

2.减速机整体传动误差检测设备机械结构设计

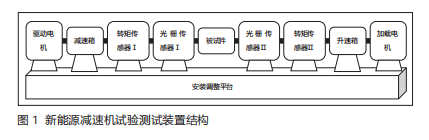

减速机整体传动误差机械结构示意图如图1所示,其由多种机电装置构成,包括电机、减速箱、联轴器、转速转矩传感器、光栅传感器、被试件、安装调整平台等部件。

整个系统所有旋转部件均安装于安装调整平台上,整个台架分为驱动端、加载端、调整机构等三大部分。传动误差测量是精密测量,转速转矩波动对传动误差测量结果影响极大,因此驱动加载电机采用变频伺服电机控制,并且为保证转矩控制精度,在驱动加载端设计安装有高精度转矩传感器,测量系统运转时实时转矩大小,并反馈到控制器,控制器根据转矩做出调整,形成闭环控制。光栅传感器用于测试被试件输入输出角位移,因此设计到尽量靠近被试件位置,且其与被试件在旋转方向上刚性连接。

3.上位机测试系统搭建

上位机软件的主要功能是进行台架控制、启动传感器测量和对测得的数据进行处理计算分析。上位机软件在dotnet编程环境下,使用C#语言编写。根据软件需要实现的新能源减速机整体传动误差测试分析功能方法不同,可以将软件主要分为如下几大功能模块。

1)文件操作模块:设置试验测试数据保存路径、保存格式、保存文件名称,以及工况文件保存路径等。

2)参数设置模块:设置被测减速机相关参数,如第一级减速齿轮参数、第二级齿轮参数、差速器齿轮参数等,另外还包括传感器相关信息,如角位移传感器参数、传感器解码类型,传感器细分倍数等。

3)试验台架控制模块:显示台架当前转矩转速传感器检测到的转速转矩信号,控制试验台架的起停及台架的转速转矩等功能。

4)角位移传感器数据采集模块:负责实时采集角位移传感器数据,设置采样频率,追踪主从动齿轮,显示当前已啮合圈数,启动/停止信号采集,及根据已采集到的角位移传感器数据实时计算显示传动误差曲线。

测试结果

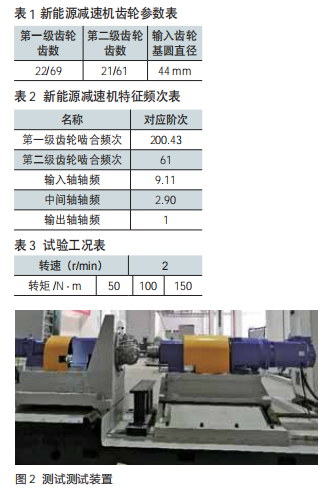

以某款新能源减速机为测试对象,在重庆理工大学测试技术研究所开发的传动误差测试台架上进行实际测试,减速机齿轮主要参数如表1所示。

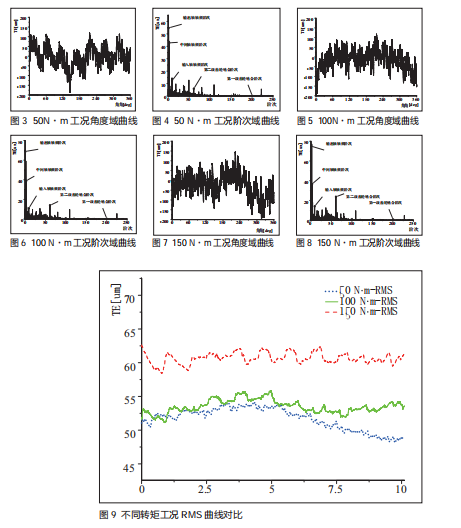

以输出端齿轮为基准,换算到输入齿轮转动角度,由齿轮参数可以算出该减速机特征阶次如表2所示。试验工况采用表3所示工况。按照上表中的试验工况对新能源减速机进行试验测试,试验设备如图2所示,最终得到测试结果如图3~图9所示。

数据分析与讨论

根据以上测试数据,可以得到如下结论:①从不同转矩下的角度域曲线均可以看出,曲线在大齿轮旋转一个周期内总体按正弦曲线均匀变化,在转动360°角度内有明显的61个小正弦周期变化,与大齿轮齿数符合,符合齿轮转动啮合规律;②在不同转矩下的阶次域曲线当中,均能找到与减速机相关的特征阶次,幅值较明显与角度域特征能够对应;③从阶次域曲线可以看出,低阶的轴频远远大于第一级齿轮啮合频次,这是由于低频的轴频幅值包含了齿轮轴安装偏差、齿轮安装偏差、齿轮偏心等多种误差,这些误差与减速机的安装精度有关,减速机安装通常采用手工装配方式,因此精度往往难以控制;④啮合阶次与齿轮精度有关,如齿轮齿形误差、齿距误差,从不同转矩阶次域曲线可以看出与齿轮啮合相关的阶次幅值随转矩增大而增大,说明齿轮轮齿随转矩增大而变形量增大;⑤从总体传动误差RMS曲线可以看出,总体传动误差曲线的均方根值随转矩增大而增大,且50 N·m传动误差曲线均方根值与100 N·m差距不大,而150 N·m明显增大。

结论

本文探讨了传动误差试验测试装置的搭建方法,从机械结构组成到上位机软件模块的编写方法,并在重庆理工大学测试技术研究所研发的传动误差测试试验装置上按照不同转矩进行实际测试,探讨减速机传动误差变化

规律。

本文研究对新能源减速机整体传动误差测试技术、分析方法提供了有效参考,同时对减速机质量评价方法提供了借鉴。

AI《汽车制造业》

龚淑娟

李峥

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多