焊装过程质量数字化提升方法探索

0 国内外白车身质量数字化现状

目前国内各大汽车企业都在竞相进行数字化变革。白车身质量控制对整车的美观和强度起着重要作用,质量数字化监测手段作为其数字化重要手段之一,目前已被大家充分认识并应用。

北京奔驰汽车有限公司的焊装车间,基于工业互联网技术的大数据平台实现了工艺质量实时监控预测及可视化管理。开发了工艺质量实时监控、3D可视化及智能预测等模块,将质量管控大幅提前,使质量管控更加精准,大幅降低返修成本和员工检查强度。

北京现代沧州工厂通过仿真化模拟对员工操作进行优化,降低人工作业带来的偶发性、随机性问题,提升整车的质量状态。以顶盖安装工位为例,采用了顶盖检测调整系统,通过照相和红外测距对顶盖和左右侧围间隙、段差进行测量,并根据测量的数据反馈至计算机进行分析,自动计算出补偿调整值,机器人可根据补偿值进行自动调整,从而避免安装精度不足的问题。

新势力造车中,数字化也和质量紧密结合。小米SU7使用了100%全自动四门两盖+翼子板自动装配,在车身车间引入了全自动紫外光检测,整车外观测量精度达到±0.05mm;同时利用X-Eye智能质检系统代替人眼识别,利用X光探伤技术,拍摄照片,并在1s内指出缺陷,判定零件是否符合标准。

奔驰公司与VMT长期合作率先在焊装装配领域通过多种视觉技术和拧紧实现了四门两盖翼子板自动装配,自动化工艺水平处于全球领先地位。

1 焊装质量数字化总体战略架构

1.1 质量数字化整体分类

汽车行业焊装专业在质量维度主要包含强度、匹配和表面三个方面,且在实际质量工作中主要面临三项痛点:质量成本高、问题解决效率低以及质量缺陷多。

以行业通用单款车型为例,在质量成本方面需要投入大量的人工成本(如螺柱检查)、返修成本(返修材料使用量大)和报废成本。在问题解决效率方面,常规缺陷从发现到彻底解决时间长,过程缺陷车数多。在质量缺陷数量方面,焊接类问题、人为匹配类问题以及技术类重复抱怨问题多。

1.2 质量数字化解决方法

为了解决以上痛点,可运用数字化手段强化过程质量管理,聚焦关键数据,实现缺陷的前置预警。

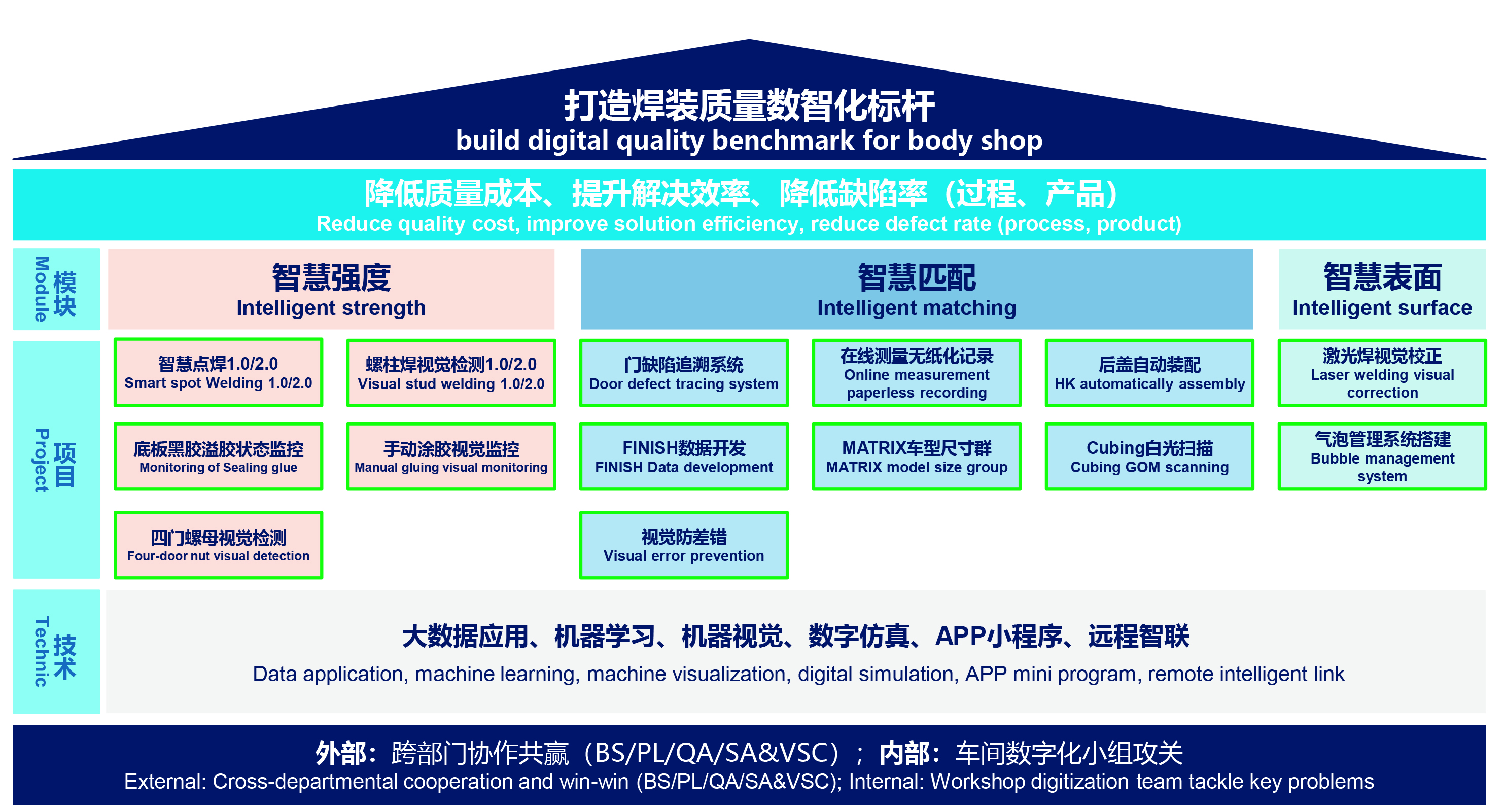

通过对已有缺陷类型进行分析,焊装领域在过程质量和产品质量方面主要涉及强度、匹配和表面三个维度。一汽-大众经过多年深入探索研究,通过多部门通力合作,采用大数据应用、机器学习、机器视觉、数字仿真、App小程序和远程智联的方式,从智慧强度、智慧匹配及智慧表面三个方面实现了有效降低质量成本、提升解决效率和降低产品缺陷率的成果。总体战略架构如图1所示。

图1 焊装质量数字化战略架构

2 焊装质量数字化典型场景案例

2.1 智慧强度项目展示

2.1.1智慧点焊

过去对于中频点焊焊点的质量检查主要依靠人工目视,这种方式效率低下且耗能缺乏统计。实际生产中发生批量焊点质量缺陷问题较多,且焊接飞溅常造成设备损坏、耗材浪费、火灾隐患以及车身清洁度等问题。

为了解决此项问题,一汽-大众开展智慧点焊项目。

在项目1.0中,建立了Q-stop发生率、UIP焊点质量评价、PSF过程稳定性、PSQ开启率、飞溅率以及铣削指数六个维度指标,自动评价焊点强度以降低隐患,提前开展精准目标工作,将焊点强度前置控制,并实现集中监控以提升效率,同时降低了焊接飞溅,消除了铣削不良引起的质量隐患。实现质量评价指标自动计算、详细内容网页查询和多平台矩阵推送。

在项目2.0中,首次运用人工智能算法对点焊设备、质量问题进行预测,提前发现问题开展工作,是一项零投资的综合性项目,填补行业空白。项目2.0实现焊点100%监控、分析,避免批量点焊缺陷提前、快速和准确发现问题,节约维护/返修工时、降低焊接设备/质量停台、节约维修/返修等成本。

2.1.2 智慧螺柱

焊后道工序中,螺柱类缺陷反馈较高,其中多为螺柱开、漏焊。康采恩检查标准明确提出,不允许使用手锤外力检查,只能目视检查,且其他方法(如螺柱喷墨)会产生大量耗材成本,因此一汽-大众积极探讨其他方式对螺柱强度、数量进行检测。

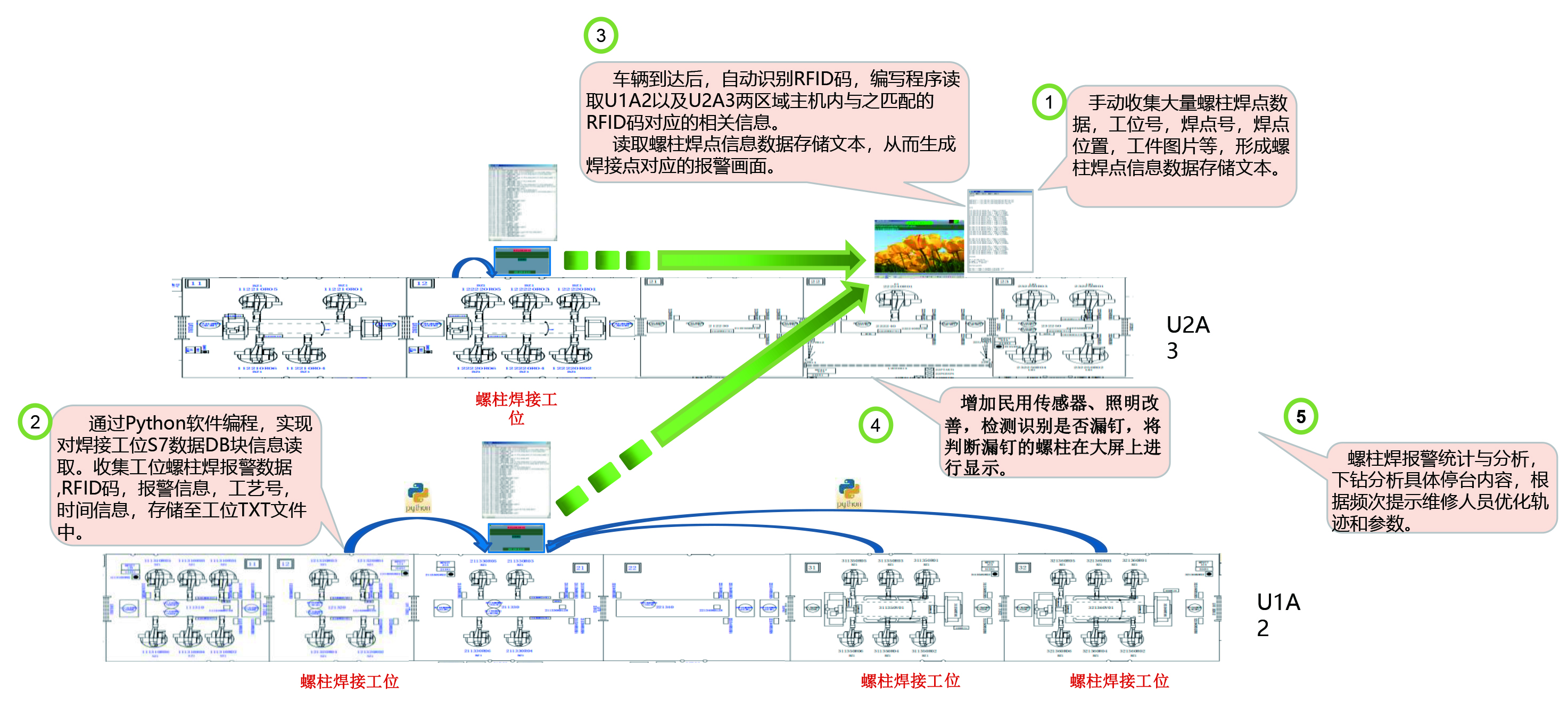

在焊接强度检查方面,将各螺柱焊点的相关信息(如工位号、焊点号、焊点位置和工件工艺照片等)进行汇总,利用Python自主编程,自动抓取各螺柱焊机的报警信息,将有风险的螺柱投影在终检大屏幕上,提示终检人员对风险螺柱进行重点检查。同时可将设备故障信息与车号绑定,便于后续质量问题追溯,如图2所示。

图2 螺柱焊点信息绑定

在螺柱焊接数量检查方面,创新采用低成本摄像头和Python自主编程的方式,实现对车身螺柱数量的检查。首先通过摄像头对车身进行拍照,并将照片上传至计算机,然后通过Python程序分析照片,对比螺柱数量,并将结果反馈在终检大屏,当缺少螺柱时会自动报警并停线。

2.1.3 四门螺柱螺母检测

四门螺柱螺母经常出现漏焊、钣金冲不透问题,导致总装无法安装对应零件。且四门生产为自动线,员工无法实时监控螺柱螺母焊接状态,常导致缺陷流出。

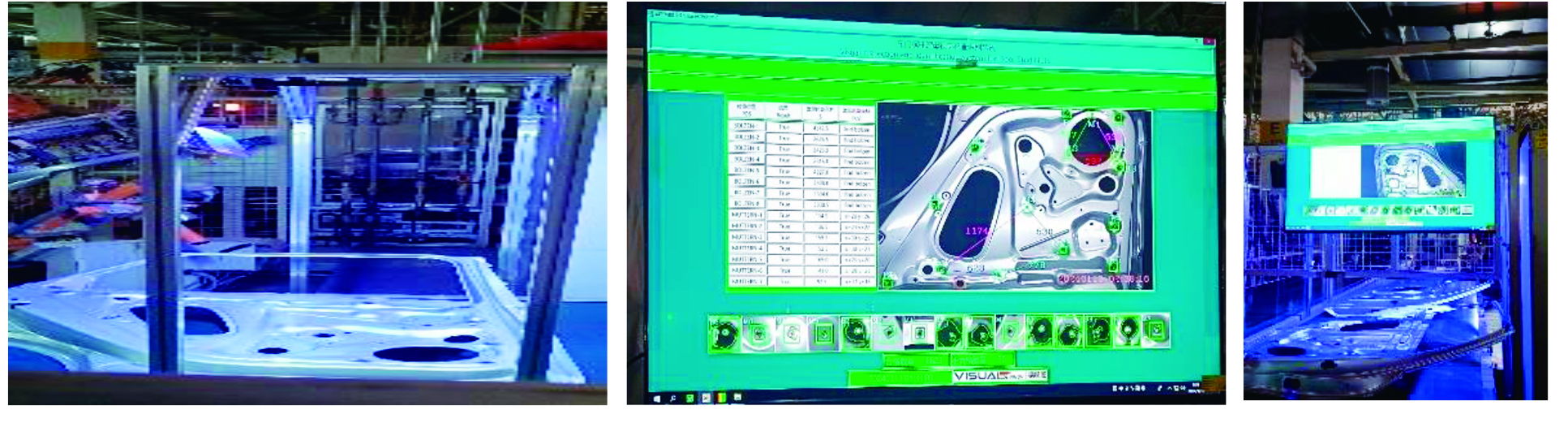

一汽-大众采用OpenCV(OpenSourceComputerVisionLibrary)开源计算机视觉和机器学习库,对工业相机采集到的工件画面进行处理。相机为动态采集,通过检测传送带上移动工件的特征轮廓来启动拍照,在获取到的图像上标定检测区域范围,通过该范围内的像素检测参数来生成像素坐标,该坐标与系统存储的标准工件图像进行比对从而实现检测判定,判定结果通过语音播报和程序(PLC屏幕显示)连锁两种方式提示操作人员,识别出缺陷工件时PLC会传输信号给传送带控制系统,传送带会停止,需人工检查处理复位后方可恢复生产运行,如图3所示。

图3 四门螺柱螺母检测

2.2 智慧匹配项目展示

2.2.1 Matrix数字化匹配分析系统

传统的测量报告数据形式单一,互为孤岛,无法实现系统上的连接,数据采集分析耗时耗力,对于数据也缺少深度挖掘,在日常监控、分析和追溯等应用方面,手段落后、效率较低。

以蔡司公司Piweb软件为基础,通过建模、赋值等方法实现大数据整合,以现场数据为基础,链接质保批量数据(单件、分总成和外协件测量报告),实现全过程测量数据整合,生成可视化图表,实现问题关联尺寸的自动抓取、展示、发送及预警。

2.2.2 门钢号追溯系统

装配白车身时,为实现车门追溯,采取手工记录钢号,存在漏填、错填情况,且钢号查看每人每台车下蹲2次,不符合人机工程。

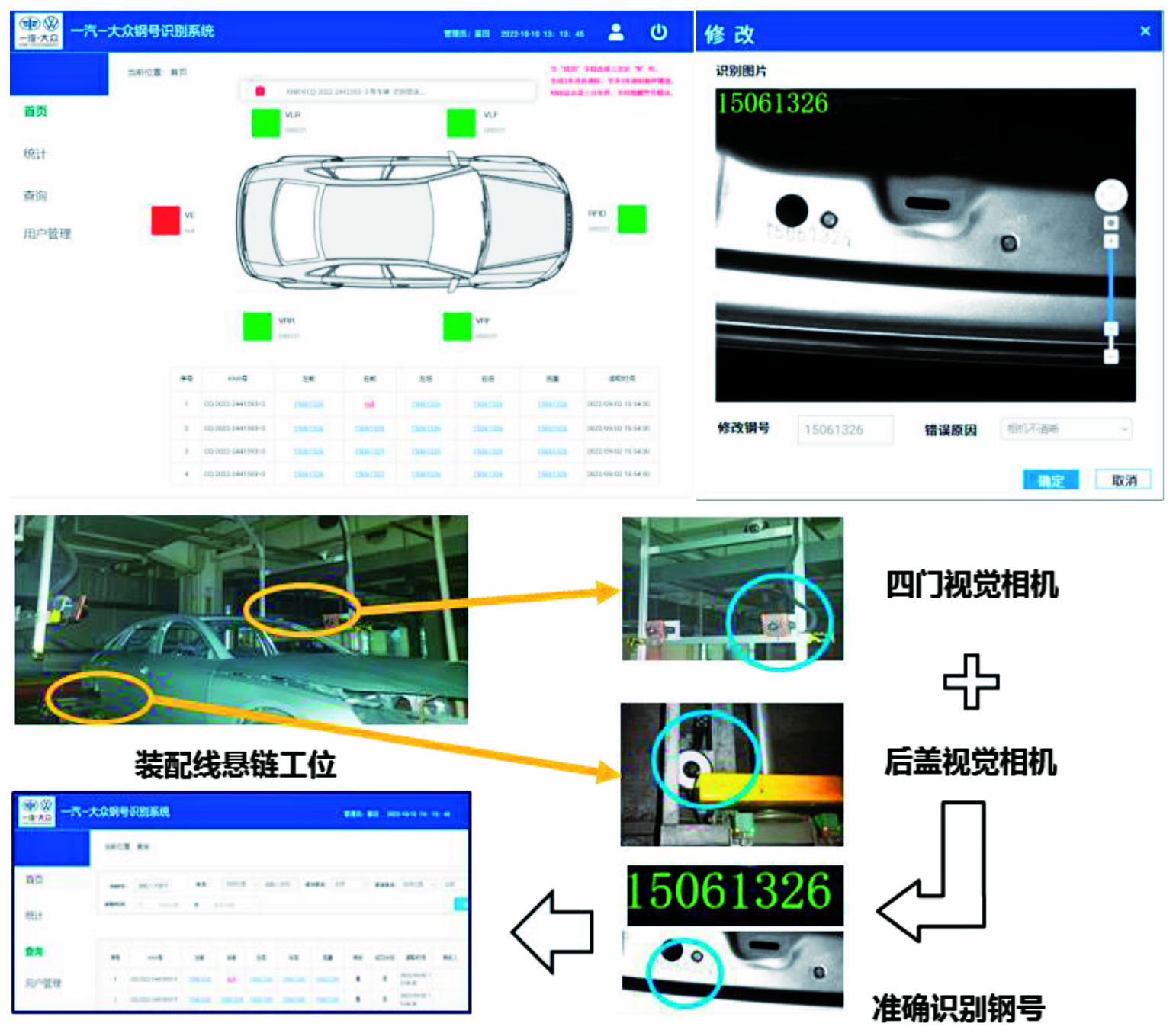

通过我公司自主开发视觉识别系统,加装视觉识别,自动识别四门及后盖钢号,存储于RFID,实现了门钢号与车身号的绑定、存档,可追溯,如图4所示。

图4 四门两盖钢号识别系统

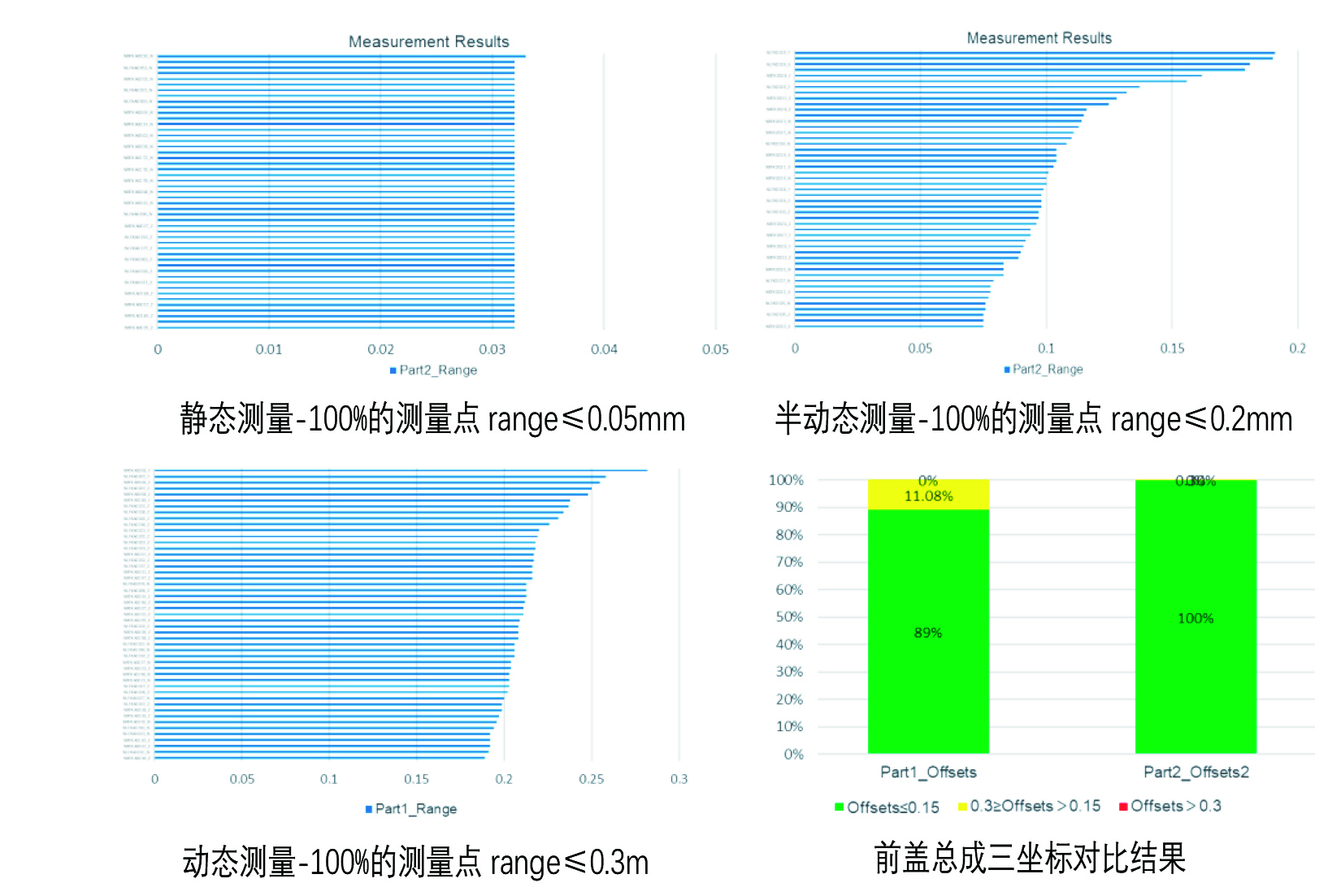

2.2.3 3D点云间隙面差测量

我们与大学合作研制算法和软件开发替代传统cubing检测方式的自动3D点云间隙面差测量,节省了大量投资,替代人工检测。系统通过多频外差原理技术、单目结构光的三维重建技术、动态建系技术和PC-GFM法,使得静态测量精度达到0.05mm,半动态测量精度达到0.2mm,动态测量精度达到0.3mm,如图5所示。

图5 3D点云间隙面差测试结果

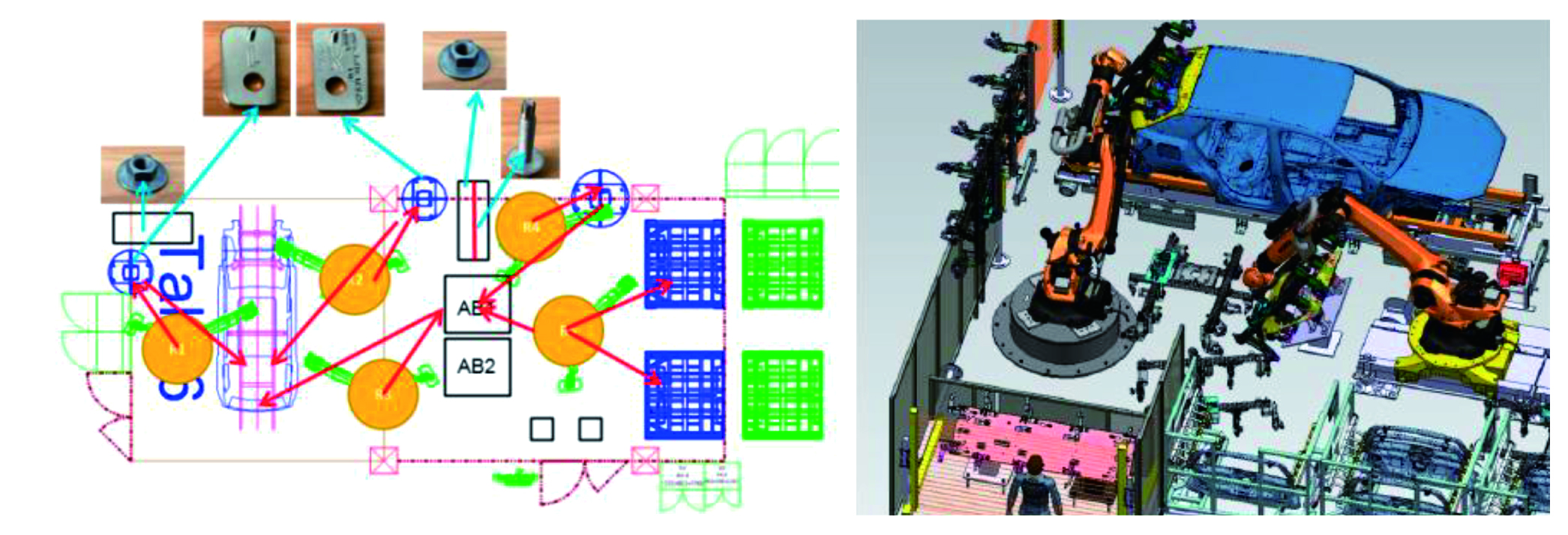

2.2.4 后盖自动装配

针对当前后盖最复杂的工艺,利用8个ISV轮廓视觉传感器,测量后盖与车身位置,引导机器人完成最佳匹配,通过Bestfit技术方案,实现低成本化自动化解决方法,在奥迪Q5L产线上实现2个车型的后盖自动抓取、自动装配、自动调整、铰链自动装配和拧紧功能,创新开发简化算法,如图6所示。

图6 奥迪Q5L后盖自动装配工艺

2.3 智慧表面项目展示

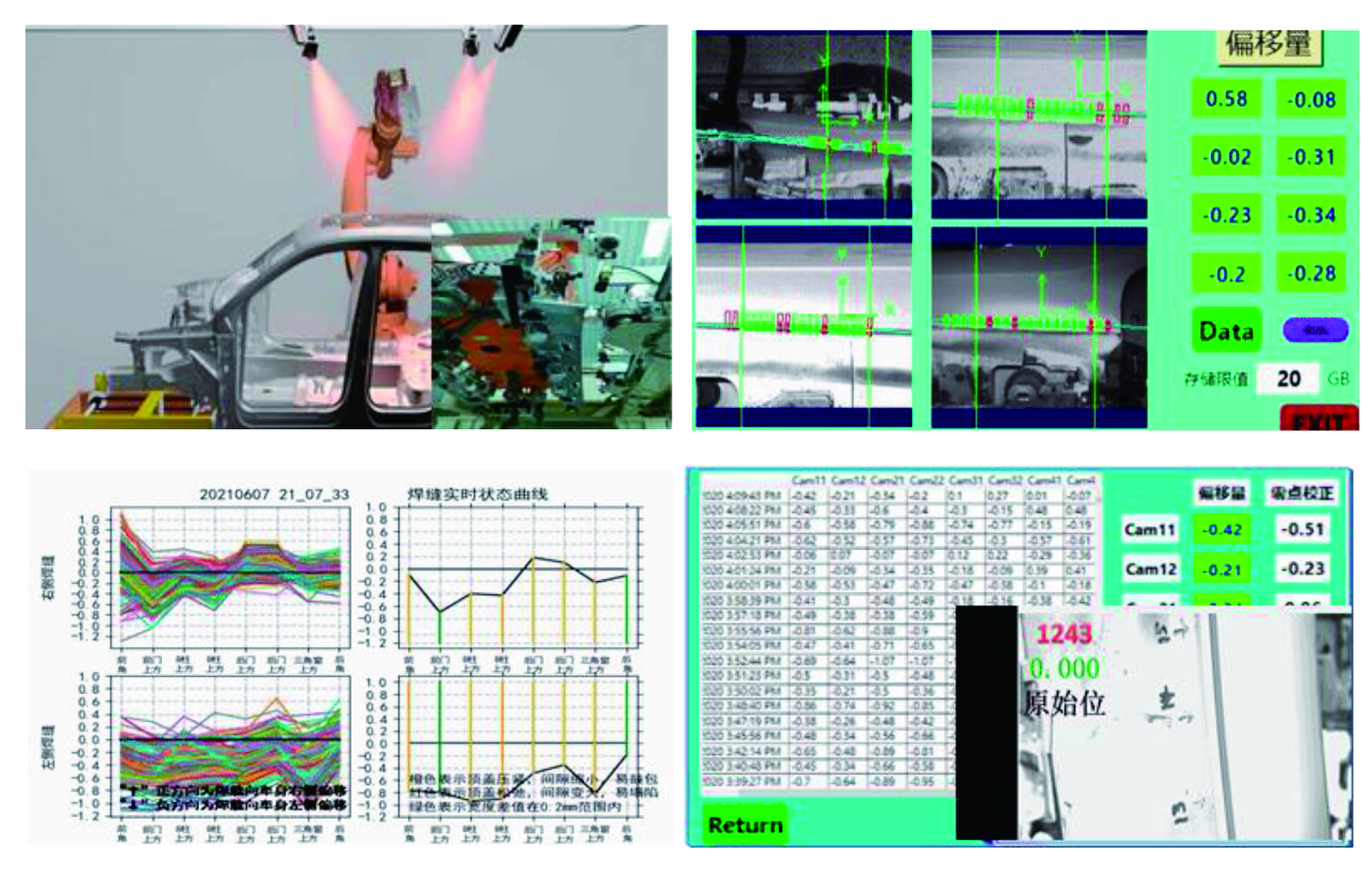

2.3.1 顶盖激光焊自动校正

顶盖激光焊工艺是大众集团的传统优势工艺,不仅连接强度高于普通点焊,而且外观更加美观。由于焊接时对匹配、设备精度要求高,因此在实际生产中常出现焊缝咬边、沙眼等问题,增加了返修工时。

为了减少焊接问题,我们加装了4台高清工业相机、一台主机、一台交换机和一台录像机,并对每台车的激光焊缝位置进行数据采集。通过设备内自带程序与实际程序数据进行对比,换算出焊缝位置偏差量,对偏差数据进行调整补偿,实现机器人位置偏差自动修正,精准达到激光焊头焊接位置。另外通过与RFID识别的车身号进行绑定,从而实现焊缝质量可追溯功能,如图7所示。

图7 奥迪Q5L顶盖激光焊缝自动校正系统

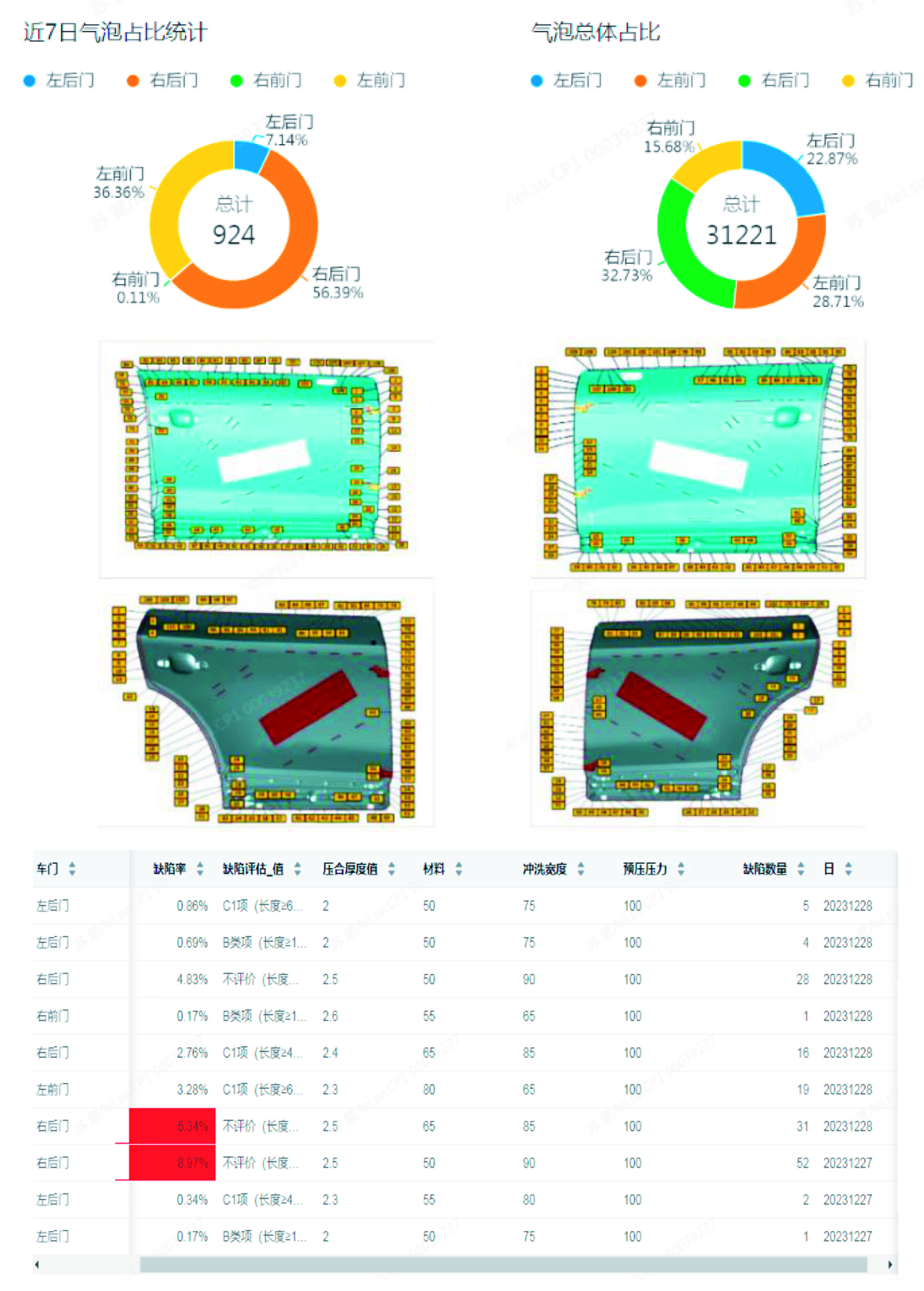

2.3.2 气泡管理系统搭建

车门PVC气泡一直是汽车行业内的难题,气泡的传统监控方式为纸质版记录,不仅数据样本量小、汇总难度大且无法有效掌握气泡的真实状态,更无法准确指导气泡优化的方向。

通过开发钉钉宜搭程序,气泡检查人员可以通过手机端录入气泡缺陷位置、频次以及严重程度,更全面地掌握气泡状态,有针对性地开展质量优化。

在小程序中,将每个车门分解为百余个气泡统计点,可追踪每个点的气泡趋势,并固化各点相应的涂胶、压合参数,做到有针对性地优化和管理气泡,如图8所示。

图8 四门气泡管理系统

3 结论

以上案例是一汽-大众在焊装质量数字化探索中的代表项目,未来,一汽-大众将持续在智慧质量领域中不断积极探索,沿着技术路线接续挖掘新的优质项目,并对已有项目进行迭代升级,以客户为导向,做到极致的产品质量控制。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:王东林 李森 赵飞 苏雷 方钢 范英男 赵卫鹏 ,单位: 一汽-大众汽车有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

机器人在焊装生产线的应用探索

机器人生产是一种先进的生产理念,以其时效优势及成本优势,极大地增强了企业的竞争 力。本文以汽车制造工厂的焊装车间为例,重点阐述了实现机器人自动化生产的主要做法,希 望能给同行在该方面的应用提供些帮助。

2022-02-21 朱昌兵 钱光辉

-

机器人视觉引导在焊装车间的应用

在某商用车焊装车间,库卡机器人结合ISV视觉产品形成的机器人引导定位,可以完成从EMS小车上抓取侧围的任务。应用机器人视觉引导可有效控制系统稳定性和系统故障率,同时节约成本。随着视觉引导技术的发展,可以更好地满足装配需求,保证产品的质量。

2022-02-21

-

浅析焊装生产线防错系统

为了防止白车身在焊装时发生漏焊、错焊、混装和漏装,需要建立模块化、精益化和敏捷化的防错系统,需要对制造过程进行有效的风险分析,建立并维护从识别问题到控制潜在影响的严密的 " 风险预防 " 防错管理体系,确保制造过程的系统性、完整性、可靠性和有效性,达到提升产品质量的目的。

2022-02-21

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多