磷酸铁锂电池自放电筛选工艺研究

0 前言

磷酸铁锂电池作为一种重要的锂离子电池类型,具有高能量密度、长循环寿命和优良的安全性,被广泛应用于汽车行业,然而长期存储或使用过程中,磷酸铁锂电池往往会出现自放电现象,导致电池容量损失和性能下降,严重影响了其应用效果和可靠性。

通常状况下,自放电产生是由于电池内部的因素决定的,但是外部环境的变化,如温度、SOC状态等,也会对电池自放电产生影响。因此,研究和改进磷酸铁锂电池的自放电筛选工艺技术具有重要意义。

本文介绍了锂离子动力电池自放电产生的机理,研究了磷酸铁锂电池充电电压和搁置后开路电压的关系,重点选取10%SOC~33%SOC区间状态下的电池,监测其在不同温度下的电压降趋势。同时对比电池电压和容量的微分曲线(dV/dQ-SOC),并进一步选择13%SOC、18%SOC和23%SOC进行长期监测验证,得到优化可行的自放电筛选工艺条件。

1 实验

采用实验制备的磷酸铁锂软包电池,首先绘制充电电压与搁置24h后的电压曲线,通过观察搁置电压后的电压曲线,选择特定SOC电池放置于不同温度下进行长期搁置观察电压降趋势。然后结合电池电压和容量的微分曲线(dV/dQ-SOC),进一步选择适用于制造现场的SOC状态电池进行长期监测验证,得到优化可行的自放电筛选工艺条件。

1.1 电池的制备

正、负极极片均选择湿法工艺制备,将主材、溶剂、导电剂和粘结剂分别按一定比例在匀浆机中搅拌均匀制备,再通过涂布机均匀涂敷在极片表面,经过烘干、碾压及分切后得到实验极卷。将极卷与隔膜经切叠一体机制备成极组,再经装配、烘烤、注液、封口和化成等工序得到50A·h磷酸铁锂软包电池。电池制备过程温度按照≦-40℃管控,粉尘度按照万级等级标准管控。

1.2 充电电压与搁置电压

在量产条件下选取105支化成后电池,在25℃环境下进行容量标定,0.5C条件下循环5圈,并计算得到容量均值,进而绘制电池充电电压曲线,充电设备为蓝奇(60A·h)设备。将实验电池分为21组,每组5支电池,第一组电池放电至2.5V,其余20组放电至2.5V后,再以时间为终止条件分别充电至5%SOC、10%SOC、15%SOC……100%SOC,并静置24h后,使用日置BT4560测量其开路电压。

1.3 测量不同条件搁置下开路电压

量产条件下重新选取电池80支,分为两组,其中每组再各取8支分别调容至10%SOC、15%SOC、20%SOC、25%SOC和30%SOC,将两组电池分别放置在25℃和45℃温度环境下,长期监控电池电压降情况,首次充电结束并静置24h后开路电压记录为V0,测量时间点计为t0。继续搁置一天之后测量开路电压为V1,测量时间点计为t1,第一天电池的压降为ΔV1(ΔV1=V0-V1),依次持续监测至第30天结束得到开路电压为V30,第30天电池的压降为ΔV30(ΔV30=V0-V30)电压为V,第30天电池的压降为△V△V3o=V₀-V3o)。开路电压随时间的变化率定义为K值,即K=△V/△t,第一天自放电率定义K₁=(Vo-VA)/(t1-ta),其中t为对应测量开路电压时的时间点。

2 实验结果与讨论

2.1 电池搁置后开路电压

根据电化学原理可知,磷酸铁锂电池充放电过程的反应式可以表示为:

正极反应式

LiFePO₄←Li₁-xFePO₄+xLi++xe-

负极反应式

xLi++xe-+6C←LixC₆

电池在充电过程中,正极的锂离子逐步脱出,而来自电解液的锂离子会逐步嵌入电池负极,锂离子由正极到负极迁移脱嵌使得电池开路电压逐步上升,当电池停止充电后电池电压会有快速下降过程,再缓慢下降,最后趋于稳定,这种电压的变化就是电池极化现象。极化现象可以分为欧姆极化、浓差极化和电化学极化,其中欧姆极化在充电刚结束后表现更为明显,在电压逐步稳定过程中主要为浓差极化和电化学极化的作用。

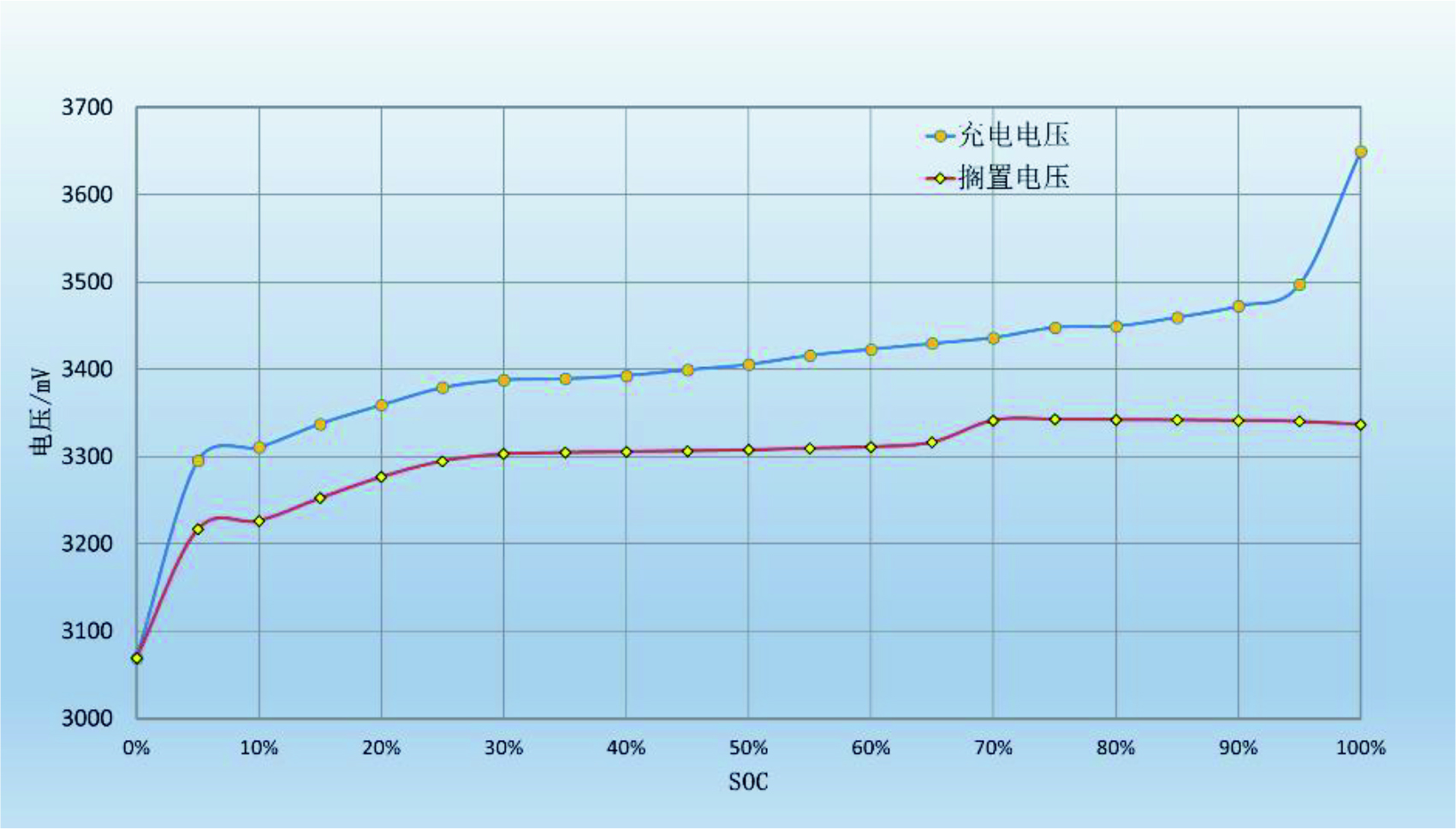

软包50A·h磷酸铁锂电池的电压标准曲线如图1所示,观察其搁置后电压曲线可以发现在30%SOC~60%SOC和70%SOC~100%SOC区间内电压比较趋于稳定,使用压降、K值等方法不易实现自放电筛选识别。10%SOC以下及10%SOC~30%SOC、60%SOC~70%SOC区间内开路电压变化趋势明显,考虑到高SOC存在安全隐患,低SOC下极片膨胀低且与电池正常使用工况有一些偏离,所以选择10%SOC~30%SOC区间电池进行长期搁置观察。

图1 磷酸铁锂电池OCV标准曲线

2.2 不同温度下长期搁置电压变化

锂离子电池在开路状态下,其本身存储的电量自发消耗的现象是自放电,自放电过程一般伴随着开路电压的下降。电池内部自放电过程比较复杂,一般状况下,可以分为物理自放电和化学自放电两种形式。物理自放电产生的原因主要有外部环境异物引入,焊接过程中产生的粉尘异物以及制备过程中分切、模切或激光切割等工序产生的金属毛刺和熔珠,在电池组装后刺穿隔膜从而产生自放电现象。化学自放电产生的行为主要有正极材料与电解液发生反应,负极材料与电解液发生反应,以及电解液所带杂质引起的不可逆反应情况。

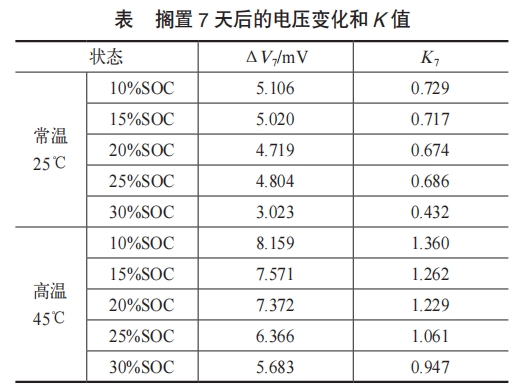

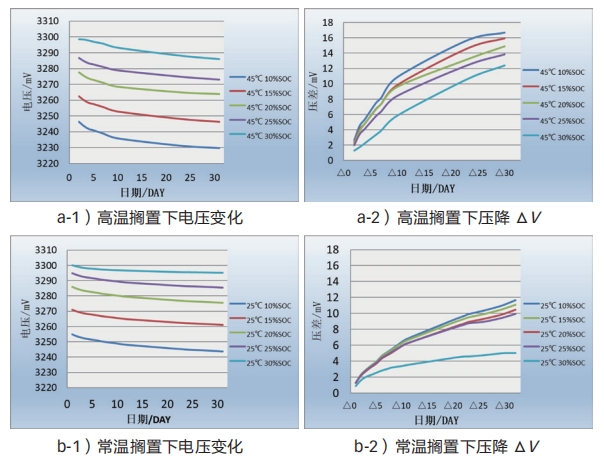

通常情况下,电池的自放电主要由内部因素引起,实际制造和运输过程中还与电池SOC状态、电池所处的温度环境因素有关。由表以及图2a和图2b对比可知,温度越高,电池内部的反应越活跃,电池的自放电速率越大,45℃环境温度下电压下降趋势明显大于25℃环境下。在10%SOC~25%SOC状态下,25℃静置中的电池电压下降慢,批量生产下电池电压降离散小,45℃静置中的电池电压下降快,批量生产下电池电压降离散大,所以电池在储运和使用的过程中应避免电池处于高温环境中,应当保证电池尽量处于较低温环境。另外,由图2可发现,在10%SOC~30%SOC容量区间下,电池SOC状态越低,电池的电压下降也越明显,其中30%SOC储存状态下的电池,因为处于电压平台末端,在25℃环境下电压下降趋势不明显,在45℃条件下电池活化程度加大,可观察到明显电压降。

图2 不同温度下电池长期搁置的电压变化

2.3 LiFePO4微分曲线

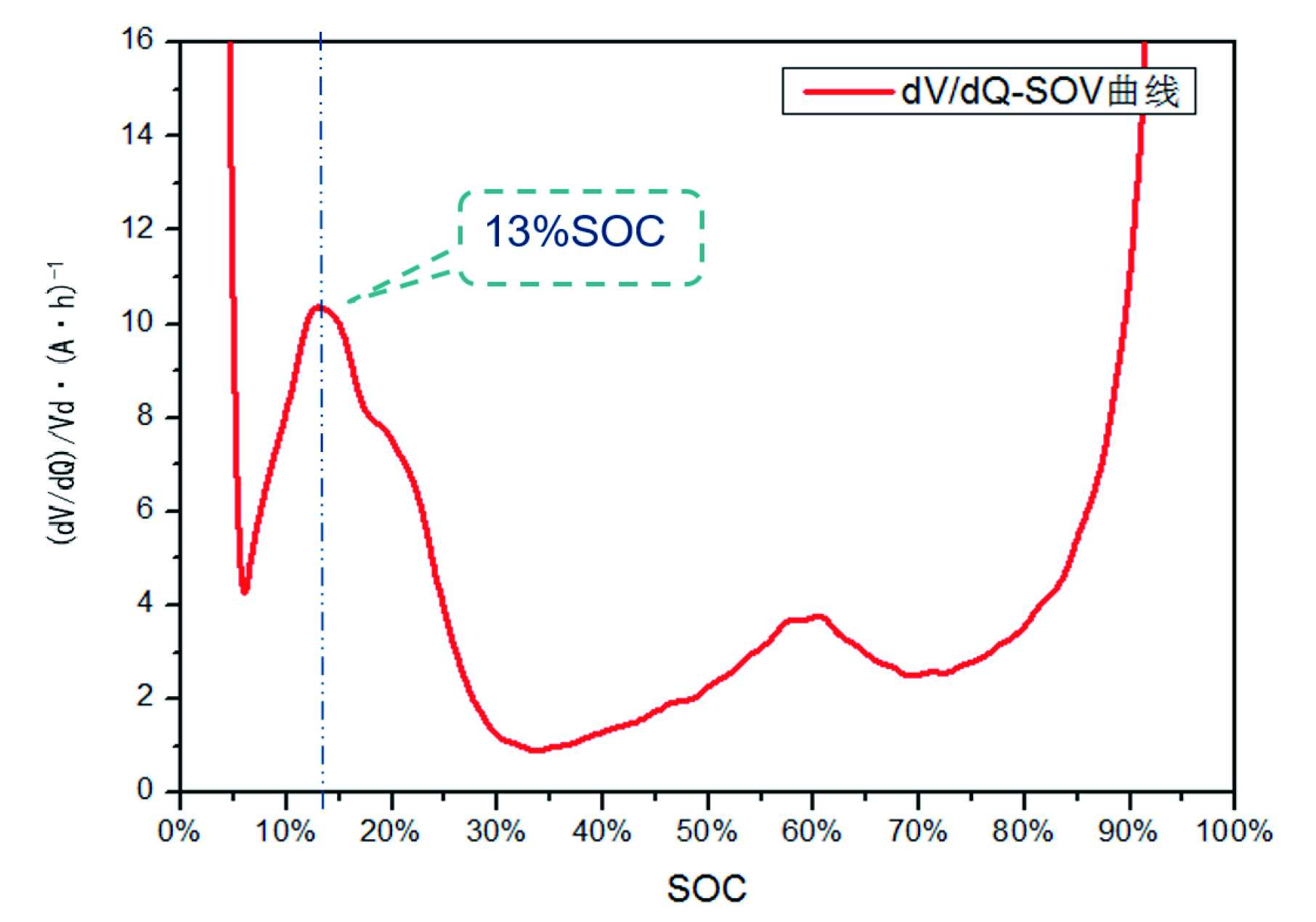

一般在进行电池特征分析时,对于电池内部的化学反应、电极电势关系,采用循环伏安法进行电池反应机理研究,但实际工业化制造过程中没有条件测试。在实际生产中可采用差分电压分析法,反映电池电压相对容量的变化率,dV/dQ曲线的峰值可以反映电池充电过程中的相变。实验电池在充电过程中的dV/dQ微分曲线如图3所示,可以看出约在13%SOC状态时电池电压存在一个明显变化,结合前期验证10%SOC~25%SOC内SOC越低搁置时电压变化率越大,同时考虑现场高温条件下自放电筛选能耗较高以及现场制造条件可行性,所以选择13%SOC、18%SOC和23%SOC状态电池在25℃下进一步验证。

图3 LiFePO4微分曲线

2.4 自放电工艺放量验证

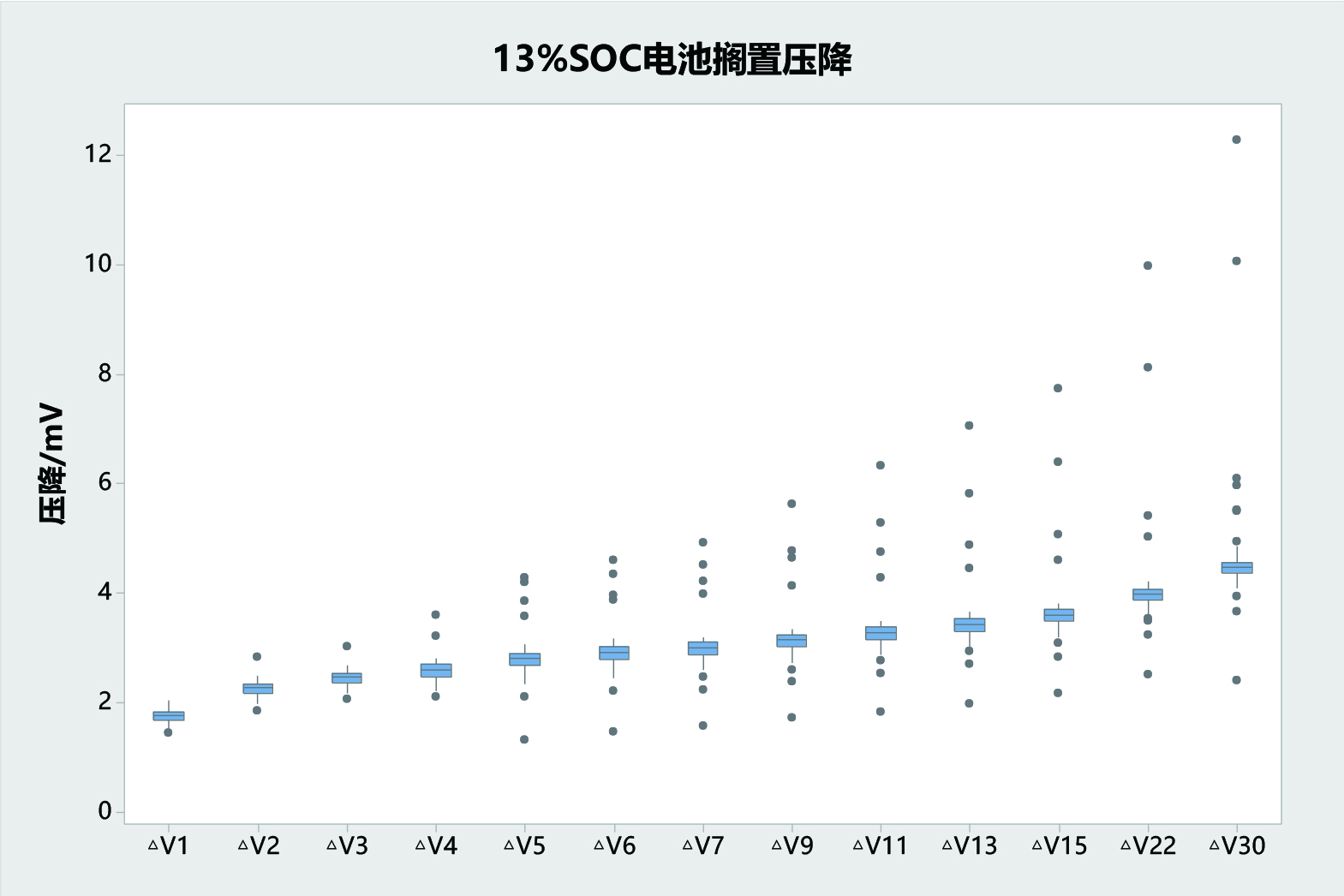

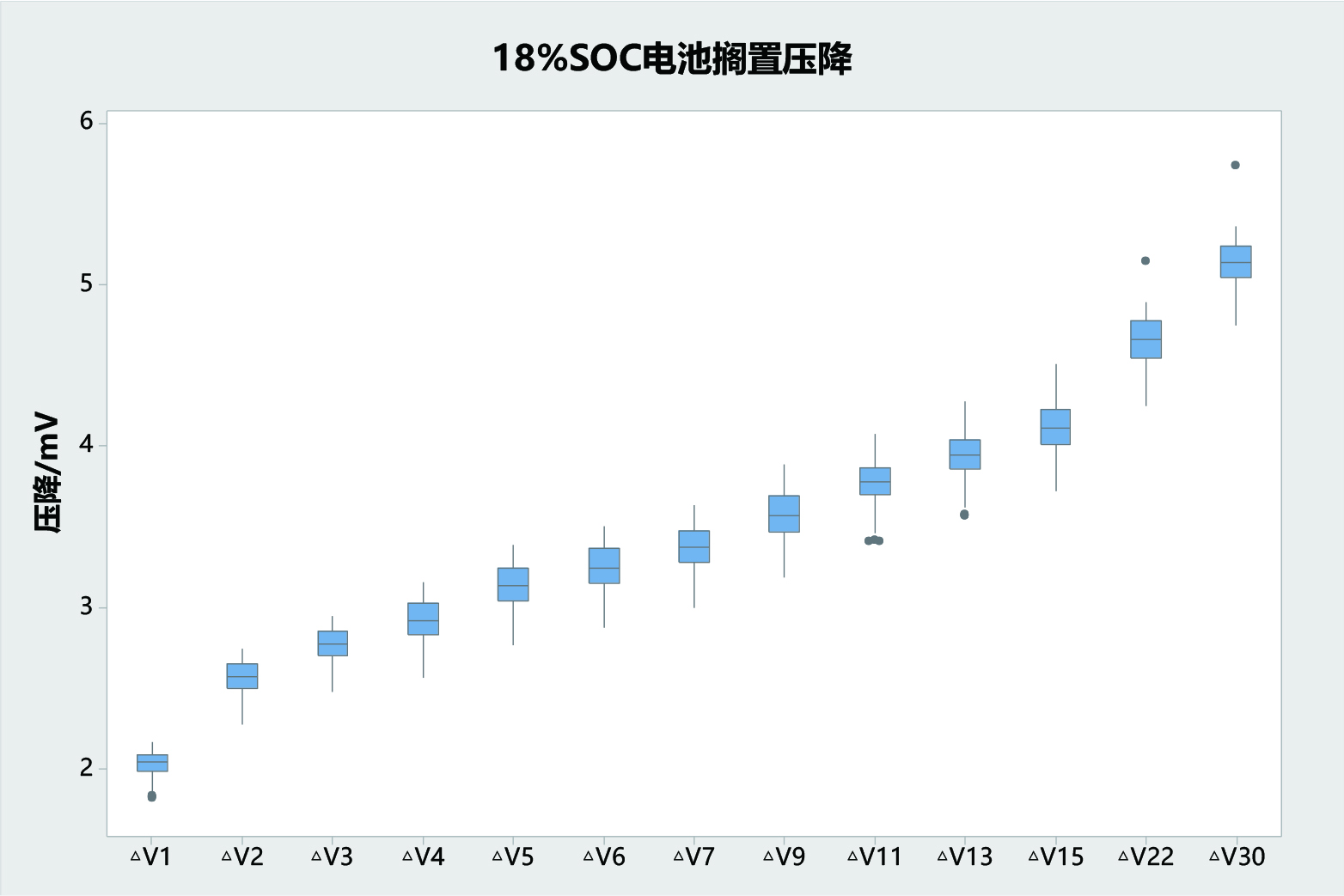

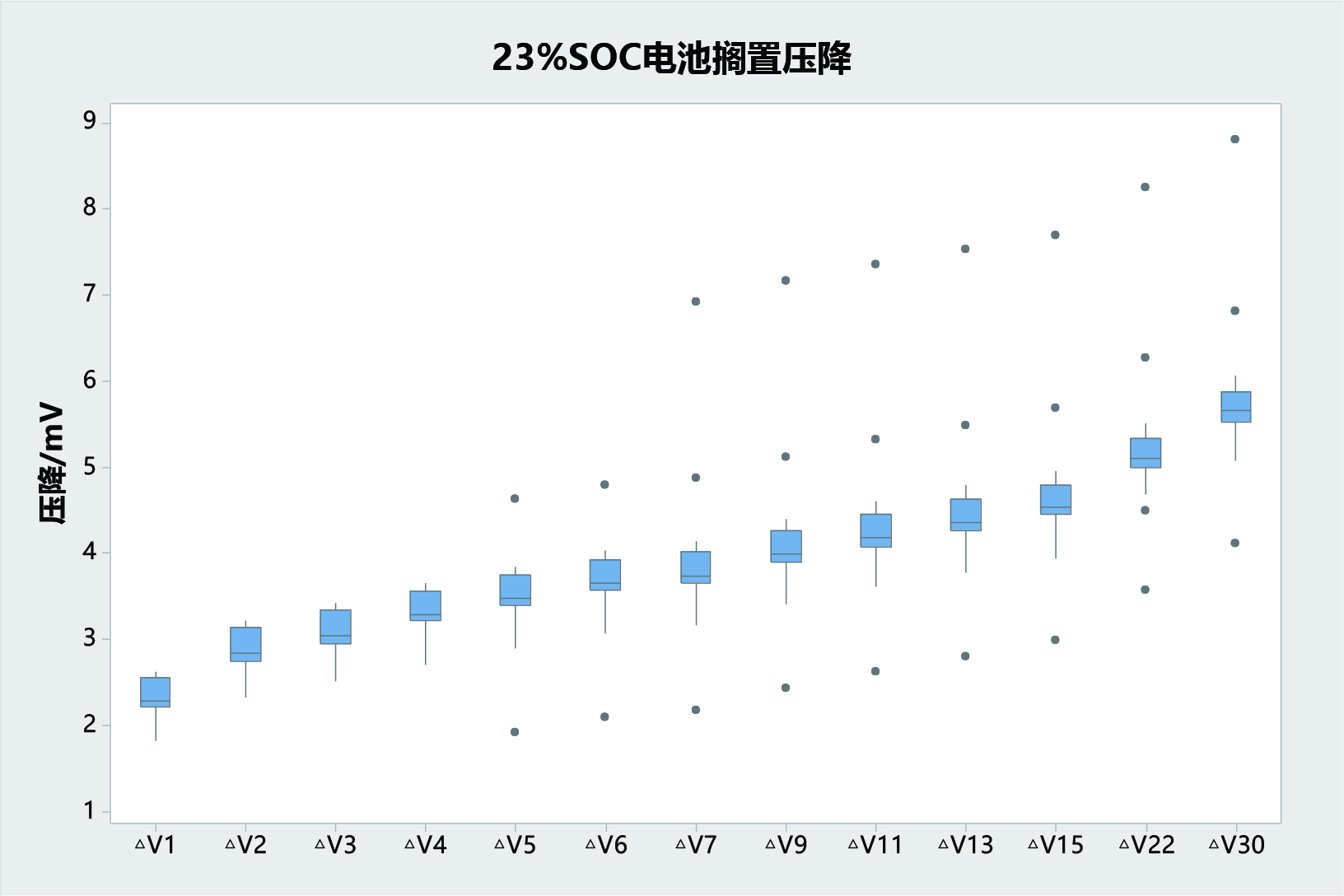

增加电池样本量至288支,均分为3组,分别调整容量至13%SOC、18%SOC、23%SOC搁置于25℃环境下,持续监测30天得到图4的压降数据。由图4a可知,13%SOC下电池开路电压在第2天已出现异常离散点,在第5天出现新增离散点,持续监测过程中发现13%SOC下异常电池电压降离散过大并且在第30天仍存在新增情况,在自放电筛选实施过程中容易造成漏筛和误判。由图4b可知,18%SOC下电池在第22天才监测出电压降过大的异常电池,实际制造过程中会造成存储成本过高。由图4c反映出,23%SOC状态下的电池在第5天出现异常离散点,第7天出现新增点,在后续持续监控过程未新增异常电池出现,并且与目前产品制造过程要求的化成24.5%SOC接近,所以选择25℃搁置7天作为筛选条件。

图4 电池搁置电压降分布

3 结语

本文通过磷酸铁锂电池电压平台的规律,选取了10%SOC~30%SOC区间特定容量状态下的电池,重点研究高温45℃和常温25℃环境下电池开路电池电压降规律,同时结合实验电池dV/dQ微分曲线分析和生产制造现场实际情况,并对实验电池进一步开展放量验证以及长期监控验证,最终选择23%SOC状态、常温25℃环境下监控7天进行自放电异常电池的筛选识别。随着电动汽车快速发展,对动力电池的性能要求越来越高。未来,关于动力电池自放电筛选的研究还应考虑更多影响因素,以提高筛选的精度和效率;同时,也可探索不同类型和规格动力电池的自放电特性,为不同应用场景提供定制化的筛选方案;此外,还可结合人工智能和大数据分析技术,开发智能化的自放电预测模型,以实现对动力电池状态的实时监测和精准管理。

参考文献

[1] 刘聪,张智贤,刘萍,等.磷酸铁锂电池自放电筛选工艺研究[J].电源技术,2021,45(9):1109-1159.

[2] 徐文娟,张岩,刘露露,等.磷酸铁锂电池自放电检测工艺研究[J].河南科技,2016,35(7):129-131.

[3] 李礼夫,张东羽.磷酸铁锂电池充电后静置的电压预测方法[J].科学技术与工程,2017,17(5):109-113.

[4] 胡家佳,许涛,方雷.锂离子电池自放电影响因素及测量方法研究[J].电源技术,2017,41(3):495-497.

[5] 杨增武,苗萌,贺狄龙.锂离子电池自放电行为研究概述[J].电源技术,2016,40(6):1309-1311.

[6]侯朝勇,数见昌弘,许守平,等.基于微分曲线的LiFePO4电池SOC估计算法研究[J].储能科学与技术,2017,6(6):1321-1327.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:温盼 张策 庞胜利 王甫锋 程琳 李建民 郝永轩 刘宁 ,单位:一汽集团新能源动力总成事业部 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

新车型开发中的软件重用与更新迭代

随着软件在汽车中的重要性和价值占比不断提高,如何将已经开发完善的软件系统集成到新开发的车型当中,并快速升级迭代以匹配新开发的车型,成为了能否能缩短新车开发周期、快速推陈出新的关键。

2024-08-22 史仲阳

-

国内自主研发底盘技术最全盘点

目前,中国车企在底盘自主研发方面正朝着智能化、轻量化、模块化等方向发展。他们不仅注重底盘结构的优化,还在智能悬挂系统、主动底盘控制等方面进行了深入研究。本篇为大家带来国内自主研发底盘技术盘点。

2024-08-15

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

欧盟新规:关键安全功能必须保留实体按键

2026-02-24

-

AI驱动下的汽车产业发展趋势及应对策略

《汽车制造业》编委会主任委员赵福全在中国汽车人才高峰论坛上,发表了题为《AI驱动下汽车产业发展趋势的预判与应对策略》的主题演讲,深入阐述了AI的本质及其如何重塑世界,精要分析了AI给人类带来的重大改变及挑战,前瞻研判了AI驱动汽车产业发展的主要趋势,最后提出了汽车产业拥抱AI的应对策略。以下内容由清华大学汽车产业与技术战略研究院和《汽车制造业》编辑部根据赵福全教授的现场发言要点整理。

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

评论

加载更多