空腔防护蜡在汽车防腐上的工艺应用

0 前言

随着新能源汽车行业竞争日益激烈以及消费者对于新能源汽车的产品质量安全重视,各车企关于汽车车身结构碰撞安全、整车防腐性能等方面的标准更为严格。为保证车体空腔防腐的能力,防止水汽与钢板直接接触和渗入,目前在汽车生产制造过程中普遍采用空腔注蜡工艺。

1 空腔防护蜡及注蜡系统

1.1 空腔防护蜡

汽车使用的空腔防护蜡,根据成分划分为传统溶剂型空腔蜡、水基型空腔蜡和高固含型空腔防护蜡等。因环保及VOC排放因素,水基型和高固含型类的应用越来越广泛。

水基型空腔蜡包括低端水基型和高端水基型,高端水基型空腔防护蜡除合成蜡、添加剂和水之外,还含有一部分矿物油,溶剂水的含量在40%左右。由于其溶剂为水,其VOC含量低,现场施工较为方便,并且防腐蚀效果好,但水性产品对于温度较为敏感,运输储存及现场喷涂温度要求严格。

高固含型空腔防护蜡主要由石蜡、微晶蜡、防锈剂、触变剂、抗氧化剂和催干剂等组成。高固含型空腔防护蜡闪点高,更安全,固体成分高、使用量更低(固含95%以上)、耐蚀性更优良等特点,而且还有气味柔和、VOC排放量小的优点。

1.2 注蜡系统

注蜡系统主要有传统注蜡系统、精准注蜡系统、热灌蜡系统以及机器人注蜡系统等。注蜡加注技术的每一次革新都旨在提高注蜡效率、减少材料浪费,并提升整车的防腐性能。如精准注蜡系统通过精确控制注蜡量和位置,确保蜡剂均匀分布在车体空腔中,而机器人注蜡系统则进一步提高了注蜡加注的自动化水平,减少了人工操作,提高了生产效率和质量稳定性。未来随着新能源汽车市场的进一步扩大和环保政策要求的提高,空腔注蜡工艺及其材料选择将更加注重绿色环保,同时也将更为智能化和自动化,以满足高效生产和高质量产品的需求。

精准注蜡系统通过定位、定量的施工方式实现车身空腔精准注蜡,同时采用交替脉冲方式保证空腔蜡雾化效果,可完美解决传统注蜡系统施工喷涂水基型和高固含型空腔防护蜡存在的雾化不良、堆积、蜡膜覆盖均匀性不好和一致性差等问题。

2 WA高固含型空腔防护蜡的性能介绍

本文提及的高固含型空腔防护蜡(High Solid Content Cavity Protection Wax,以下简称为WA),已在多个汽车主机厂施工应用。

2.1 成膜机理

WA主要由微晶蜡、防锈剂、触变剂、抗氧化剂、催干剂和气味改良添加剂等组成。其为反应型空腔防护蜡,喷涂后通过与氧气反应固化成膜。其中触变剂保证了蜡膜可控的流淌性,而催干剂则可保证氧气渗入到蜡膜内部,实现完全固化,达到成膜后基本不流动、不融化的效果。

2.2 主要理化性能

WA的主要理化性能、气味和VOC等按照某应用该高固含型空腔防护蜡的汽车主机厂的相关检测要求进行,试验用试片制作要求如下:

板材类型为冷轧钢板;

尺寸规格为150mm×75mm;

蜡膜厚度为20µm、50µm、80µm三个梯度。

2.2.1 耐高温性能

将试片垂直放入温度为(110±2)℃的烘箱中保持1h,取出后室温放置24h。试验后试片外观无明显变化。

2.2.2 耐低温性能

将试片放入温度为-40℃的恒温箱中保温1h,取出后立即将一根φ30mm的铁棒放在试片(涂层朝上)中部,短边与铁棒平行,用力在1s内将试片绕铁棒弯曲180°,再在温度为-40℃的恒温箱中保温1h,试验后涂层表面无剥离和破裂问题。

2.2.3 耐水性能

将试片垂直放入温度为(40±1)℃的水中,浸泡5天。试验后涂层表面无明显变化。

2.2.4 耐湿热性能

将试片放入温度为(49±2)℃,相对湿度大于98%的湿热箱中保持480h,然后取出在室温条件下放置24h。试验后试板无明显锈点。

2.2.5 耐盐雾腐蚀性能

将试片放入试验条件为“温度为(35±1)℃、PH为6.5~7.2、盐水浓度为(5±0.5)%”的盐雾箱进行试验,1000h后检查三个梯度蜡膜厚度的试片均无锈蚀。

2.3 气味

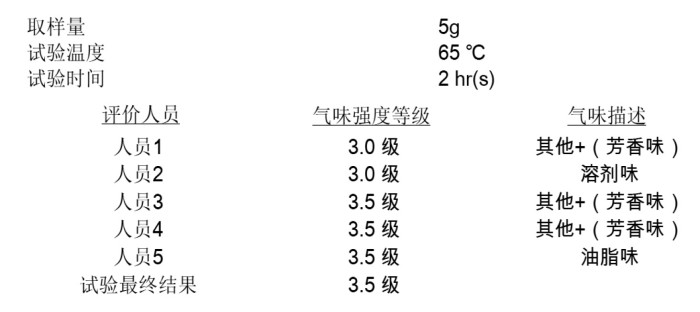

经测试,WA的气味等级较某传统溶剂型空腔防护蜡气味改善明显,试验检测结果如图1所示。

图1 WA气味等级试验

2.4 VOC

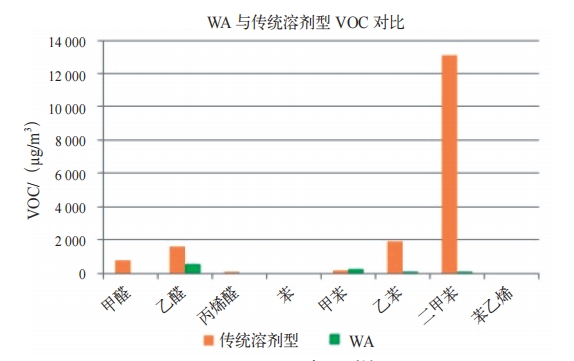

测试对比WA与某传统溶剂型空腔蜡的VOC含量,结果显示,WA中甲醛、乙醛、乙苯以及二甲苯等含量明显降低,TVOC更是由1585902µg/m3降至47396µg/m3,减少97%,如图2所示。

图2 VOC含量对比

2.5 施工性能

当前,精准注蜡系统的使用越来越普遍,其主要特点是通过注蜡控制程序设定注蜡量,每个注蜡枪嘴配置定位块,精准控制注蜡区域,而且针对不同注蜡工艺孔设计相匹配的注蜡枪型号,通过ID块读写控制注蜡参数,非常可靠地保证了注蜡的雾化效果、均匀性和一致性。WA搭配使用上述类型精准注蜡系统,施工喷涂蜡膜均匀,一致性稳定。

3 结语

主机厂尤其是高端新能源汽车,对车内气味、环境的要求越来越高,加上售后市场频频爆出的汽车腐蚀事件,让各大汽车品牌对汽车锈蚀问题越发重视,对车内气味、VOC的控制也越发严格。高固含型空腔防护蜡具有优良的耐蚀性和环境友好性,同时配合使用精准注蜡系统,可保障施工质量的可靠性,满足当前高端新能源汽车主机厂的高标准需求。

参考文献

[1] 苏建,丛玉凤,黄玮,等.汽车防腐蜡的研究现状与展望[J].应用化工,2020,49(11):2887.

[2] 李文鹏,李春建,孙文俊.空腔防腐蜡的应用[J].上海涂料,2018,56(6):47.

[3] 潘良,高健,王升,等.空腔防护蜡喷涂工艺在汽车涂装中的应用[J].AT&M视界,2019(9):19.

[4]潘惠纲,周海波,向雪兵,等.新型汽车注蜡工艺的研究及应用[J].汽车工艺与材料,2019(11):57-60.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:程晓雪 张亚磊 刘冉 毕静 方登辉 田海洋,单位:重庆赛力斯新能源汽车设计院有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多