汽车工厂能源管理4.0建设路线

0 前言

当前汽车工厂面临扩产增效与成本控制的双重压力,推动企业加速能源管理的数字化转型势在必行。能源管理系统(EMS)通过实时采集、分析和管理能耗数据,不仅可以优化能源结构、降低单位能耗,还能够提升资源利用率和生产效率,助力企业在竞争中保持优势。EMS通过动态监测工厂各环节的能源使用,减少能源浪费,提高生产效率,为低碳目标提供重要支持,成为能源管理4.0时代的核心工具。

1 能源管理3.0系统

根据能源管理成熟度的三级要求,我们制定了能源管理3.0计划,通过对高能耗设备进行统计和分析,建立能源管理系统,对能源输送、存储、转化和使用等各个环节进行全面监控。

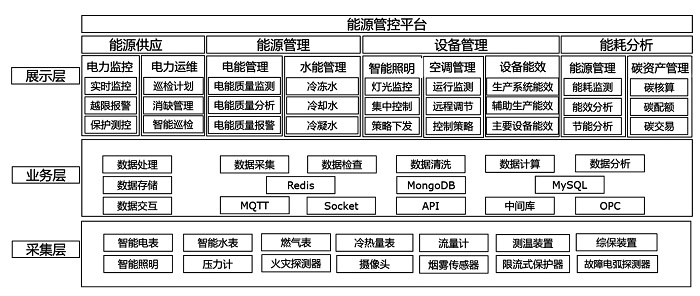

为了构建一个完整且高效的能源管理系统,实现从数据采集到数据展示的功能,通常将系统设计为三层结构,即采集层、业务层和展示层,具体如图1所示。各层在功能上相互衔接,分别承担不同的职责,通过协调配合以实现数据在系统内的流动和转换,从而形成完整的能源管理闭环。

图1 能源管控平台分层

能源信息管理与分析主要包括数据监控、能耗分析、设备管理、配电图管理、报表管理、报警管理和日志管理。能源数据监控是管理系统的核心内容,包括对各种能源(如电、水、气)消耗情况的实时采集与记录。通过部署传感器和智能仪表,系统可以实时获取各类能源的消耗数据,包括制冷机、冷却塔、空压机、水泵以及锅炉房。在获取各种能源的实时数据后,可以利用这些数据进行能耗分析,能耗分析的目的是通过深入挖掘和解读能源使用数据,识别和量化能源使用中的关键特征和问题,从而优化能耗效率,降低运营成本,并支持企业实现节能、降碳和可持续发展的目标。

某车企的空压机广泛应用于喷涂、冲压和装配等工艺环节,然而由于供需匹配不合理或系统存在泄漏问题,空压机常出现空载运行现象,导致能源浪费。与此同时,冷水系统作为控制焊接、喷涂等工艺设备温度的重要设施,若循环泵或冷却塔长期处于高负荷运行状态,同样会引发不必要的能耗增加。通过能源管理系统的实时监控,可以精确识别空压机的空载运行时段,并优化运行策略,从而提升能源利用效率。此外,能源管理系统还能够对设备冷却需求进行分析,动态调整循环泵的转速和运行时间,实现冷水系统的精细化管理,进一步减少能耗。

2024年3月,新工厂的能源管理系统投入使用后,我们发现焊装车间的用电能耗异常情况,进行整改后,6月份的用电量降低了约20%。用电统计如表所示。目前,对于能源管理的使用,还处于人工发现异常情况进行整改的阶段,未来引入AI监控,将可以自动识别异常状态。

2 能源管理4.0的路线

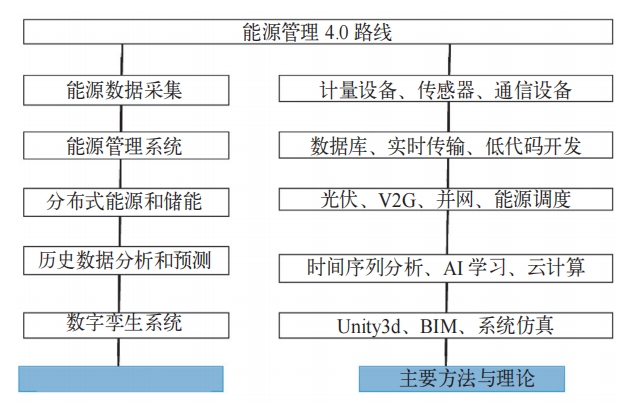

为了进一步达到能源管理的四级成熟度,我们着手制定了能源管理4.0的技术路线(图2),构建汽车工厂的节能模型,推动能源管理的精细化和可视化。

图2 能源管理4.0路线

我们首先通过能效评估结果,及时对空压机、制冷机以及锅炉等高耗能设备实施技术改造,这是提升工厂整体能效的关键举措。

能源管理4.0的核心在于充分利用物联网技术,以实现设备、车间及工厂级能源数据的实时采集与监测。我们通过AI算法进行动态优化配置,将光伏、储能等分布式能源高效整合,与电网协同运行,同时全流程监测碳排放,支持低碳工厂的建设目标。

作为能源密集型场所,汽车工厂的生产环节对能源效率有着更高的要求。在能源管理4.0技术路线的指导下,我们通过优化高耗能设备(如焊接机、冲压机)和工艺流程,不仅显著提升能效,还有效降低能源浪费,为推动绿色制造和实现“双碳”目标提供有力支撑。

(1)汽车工厂中的能源需求主要是电力、燃气、水和压缩空气。为了实现物联网与能源数据采集,需要安装智能传感器和监控设备,采集实时能源消耗数据,建立能源数据采集网络,连接车间设备、变电站等。在实施的过程中有可能出现无法采集的问题,需要在设计阶段制定好采集仪表的型号和安装方式,确保能源消耗数据能够顺利采集,能源信息的采集是能源管理的基石。

(2)通过能源管理系统,集成用电、用水和气体的全方位管理平台,具备设备能耗分析、能效优化建议等功能。在IT行业,低代码开发开始兴起,虽然低代码开发有着诸多问题,如难以实现复杂的功能。而对于能源管理系统,低代码开发具备模块化、灵活响应需求的优势。EMS由多个子模块构成,通过低代码开发以组件化设计为基础,能够快速搭建和调整功能模块,而且低代码开发的界面设计统一化,也有利于汽车企业建设的所有工厂系统的统一化。

(3)采用分布式能源和储能技术,如光伏系统,减少外电购入依赖,利用电池储能系统削峰填谷,平衡负荷。如今,V2G技术已经引起广大车企和电网的兴趣,通过V2G系统将新能源车辆的电池作为储能单元参与能量调度。智能充电桩根据峰谷电价进行动态充放电,同样可以实现分布式储能。将分布式能源的监控也接入能源管理系统,实现光伏、储能和电网三方的协调调度。在电网出现故障时,还可以使用储能系统结合光伏发电支持关键生产线连续运行,减少停工损失。

(4)基于历史能耗数据进行模式分析和峰值预测,是优化能源管理的重要手段。通过分析历史数据,工厂可以识别能耗规律,提前预测用能峰值,并据此优化设备运行策略,从而减少能源浪费,提升能源利用效率。在AI快速发展的时代,利用AI技术对历史能耗数据进行深入分析已成为热门课题。例如,当某设备在特定时段的能耗明显偏高时,AI模型可以检测出设备运行效率下降的原因,并及时给出调整建议。此外,通过将历史能耗数据与产量预测结合,AI能够精确预测未来一周的能耗需求,为工厂制定更科学的采购计划和电费支出预算提供支持。

(5)对于工厂能源管理系统,数字孪生技术可以提供对生产和能耗的精细化管理。在工厂的规划设计阶段,若已采用建筑信息模型(BIM)技术进行规划,便可以在数字孪生的开发过程中直接导入BIM模型。这一做法有效减少了模型构建的时间和成本,避免了从头创建三维模型的工作。基于导入的BIM模型,开发团队可以进一步构建交互式的可视化界面。BIM模型提供了建筑、设备和空间的精确三维信息,使得开发人员能够在模型上叠加实时数据,展示各个设备的运行状态、能耗情况以及潜在的异常情况。通过结合传感器数据和BIM模型,系统展示层可以实现更丰富的交互功能。

3 结语

随着工业4.0、物联网以及大数据等先进技术的快速发展,能源管理系统逐渐向智能化、数字化方向迈进。通过应用大数据分析、人工智能和传感器网络等技术,现代能源管理系统可以更精准地预测和优化工厂内的能源分配和消耗情况。这种技术融合不仅提升了能源使用效率,还为全方位的绿色制造奠定了坚实的技术基础。随着能源管理系统的智能化发展,未来汽车工厂将能够在实现高效生产的同时,进一步减少碳排放,从而在全球范围内推动可持续制造的实现。

[1] 国家市场监督管理总局.智能制造能力成熟度模型:GB/T39116-2020[S].北京:中国标准出版社,2020.

[2] IEA(2023),World Energy Outlook 2023,Paris https://www.iea.org/reports/world-energy-outlook-2023.

[3] 王小东.能源管理系统在整车制造的应用[J].装备制造技术,2023(5):250-255.

[4] 董建辉.能源管理系统的设计与实现[J].价值工程,2024,43(4):16-18.

[5] 王飞.高速铁路智慧能源管理系统设计研究[J].电脑知识与技术,2023.

[6] 姚刘奕,何文萱,唐海亮.企业能源管理系统的设计与应用[J].智能制造,2023(4):110-112.

[7]崔明海,王允,王岚.企业数字化智能化转型实践——能源管理系统[J].广州化工,2023,51(4):285-287.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:杨志亮,单位:奇瑞汽车股份有限公司制造工程院 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

双碳战略背景下的汽车工厂节能减排规划

当前,国家高度重视工业企业的绿色发展建设,节能减排成为各行业的重要议题。汽车制造企业作为能源消耗大户,也应顺应时代发展,积极探索节能减排新技术,以降低运行成本,实现节能减排目标。本文从汽车工厂规划角度出发,总结汽车工厂节能减排新技术、新方法。

2025-01-03 朱彬 李斯南

-

宁德电驱动、车载充电机、滑板底盘来了

滑板底盘技术,正以前所未有的姿态挑战传统一体化造车模式,实现上下车体分离解耦,引领颠覆汽车制造。欧阳明高院士的预言——“1000公里续航和滑板底盘将成为新能源汽车两大趋势”,如今正随着技术的飞速进步与市场应用的不断拓展而逐步成为现实。预计到2026年,全球市场将迎来滑板底盘应用的集中爆发!

2025-01-03

-

汽车全生命周期碳排放构成分析

作为国家支柱产业之一的汽车行业,尽早实现碳中和势在必行。实现碳中和必须先摸清汽车全生命周期的碳排放构成,方能有针对性地开展减排工作。我们通过对国内汽车行业的分析、对汽车生产制造阶段的碳排分析、对汽车运行阶段的碳排放分析以及维修回收阶段的碳排放分析,得到一个清晰的汽车全生命周期碳排放构成图,助力汽车行业各阶段减排工作的开展。

2025-01-02 朱恺群

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多