汽车四大制造工艺(冲压、焊接、涂装、总装)思维导图详解

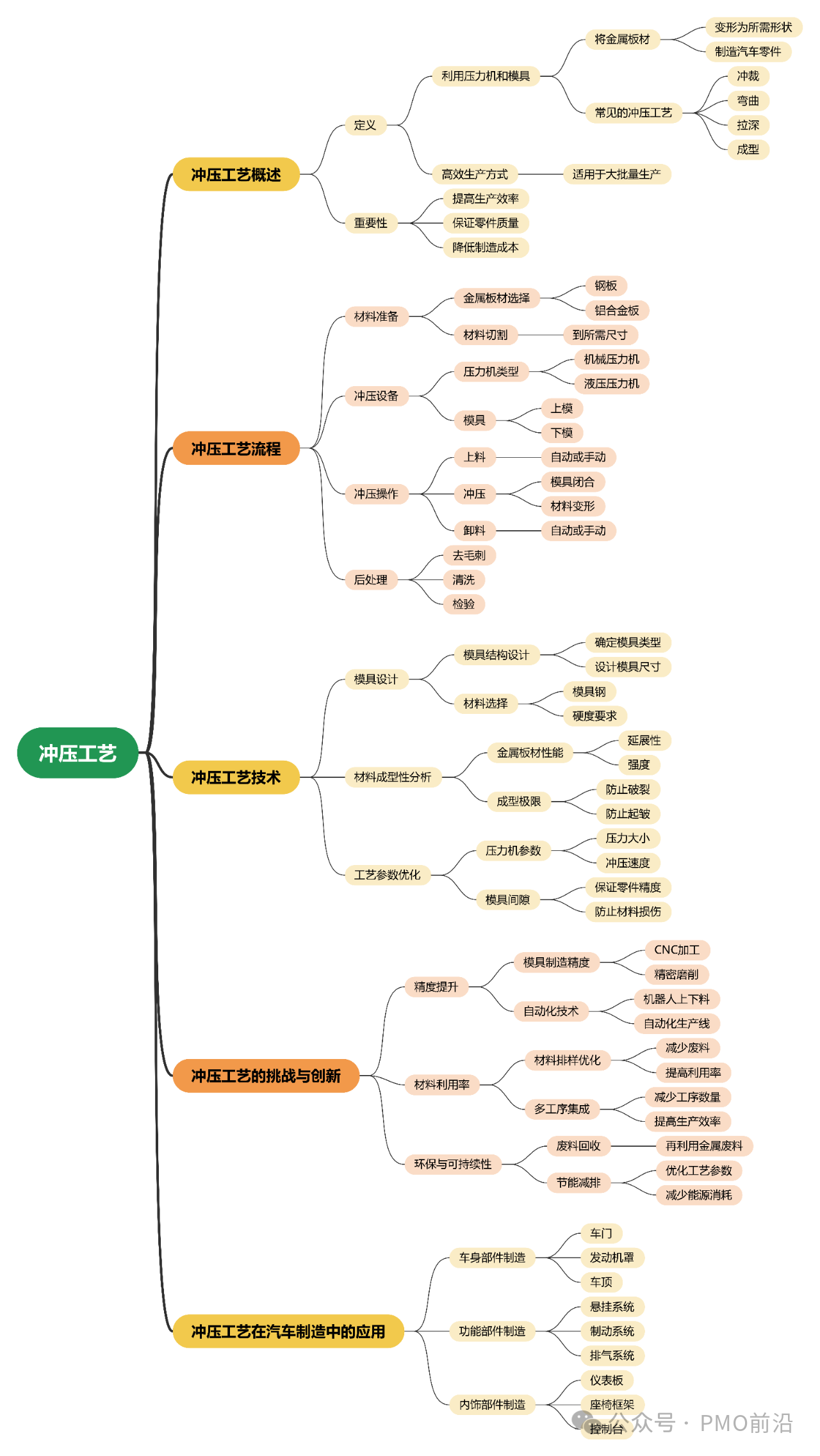

01 冲压

冲压是汽车制造的第一步,主要负责将金属板材加工成车身的各种零件。这个过程通常使用大型冲压机完成,通过不同的模具对金属板施加高压,使其形成所需的形状,如车门、引擎盖等部件。冲压工艺要求高度的精度和质量控制,以确保所有部件都能完美匹配,为后续的组装工作打下良好的基础。据统计,有60%~70%的汽车零件都是由冲压工艺生产出来的。冲压工艺的标准化程度极高,需要使用不同的模具来制造不同零部件,平均每种车型需要2000套模具左右。

步骤编号 |

步骤名称 |

描述 |

关键参数 |

安全措施 |

质量控制标准 |

检测方法 |

自动化应用 |

可持续性措施 |

维护保养 |

1 |

设计模具 |

根据产品形状、尺寸、材料类型等因素设计冲压模具。 |

模具材料、模具寿命、模具成本 |

模具设计安全规范 |

模具精度、模具强度 |

模具试冲测试 |

模具设计软件应用 |

模具材料回收 |

定期模具检查 |

2 |

材料准备 |

选择合适的金属板材,并进行切割、矫直和清洁等准备工作。 |

材料类型、材料厚度、切割尺寸 |

穿戴适当的个人防护装备 |

材料尺寸精度、表面质量 |

尺寸测量、外观检查 |

材料自动化切割 |

材料边角料回收 |

定期检查材料存储条件 |

3 |

装载模具 |

将设计好的模具安装到冲压机上,并进行调整和定位。 |

模具安装精度、冲压机参数 |

检查冲压机的安全防护装置 |

模具安装精度 |

模具安装检查 |

模具自动化装载系统 |

模具的节能设计 |

模具的正确使用和维护 |

4 |

调试模具 |

进行试冲压,调整模具间隙和冲压力,确保产品质量。 |

模具间隙、冲压力 |

操作前进行安全检查 |

试冲压后的产品质量 |

试冲压产品检验 |

冲压机的自动调试系统 |

减少能耗 |

定期模具维护 |

5 |

冲压成形 |

通过冲压机的压力,使金属板材在模具中成形,变成所需的零件。 |

冲压力、速度、次数 |

防止过载和超速 |

产品形状、尺寸精度 |

产品尺寸测量、外观检查 |

冲压自动化生产线 |

优化工艺减少材料浪费 |

模具和冲压机的定期维护 |

6 |

零件分离 |

将冲压成形后的零件从模具中取出,并分离废料。 |

分离力度、速度 |

遵守操作规程 |

分离完全、无损伤 |

目视检查、自动化检测 |

机器人自动化分离 |

废料回收再利用 |

定期检查分离装置 |

7 |

质量检验 |

对冲压完成的零件进行尺寸、形状和表面质量的检查。 |

检验标准、工具 |

检验人员的安全培训 |

尺寸公差、外观标准 |

尺寸检测、表面检测 |

视觉检测系统 |

减少有害废物排放 |

定期校准检测设备 |

8 |

后续处理 |

如有必要,进行如切割毛边、打磨、清洗等后续处理。 |

处理方法、参数 |

使用正确的工具和设备 |

处理后的质量标准 |

处理效果检验 |

自动化打磨和清洗设备 |

优化工艺减少化学品使用 |

定期维护处理设备 |

9 |

零件存储 |

将检验合格的零件进行分类、标识和存储,准备后续使用。 |

存储条件、标识方法 |

存储区域的安全防护 |

存储规范性 |

存储区域检查 |

自动化仓库系统 |

减少包装材料的使用 |

定期检查存储条件 |

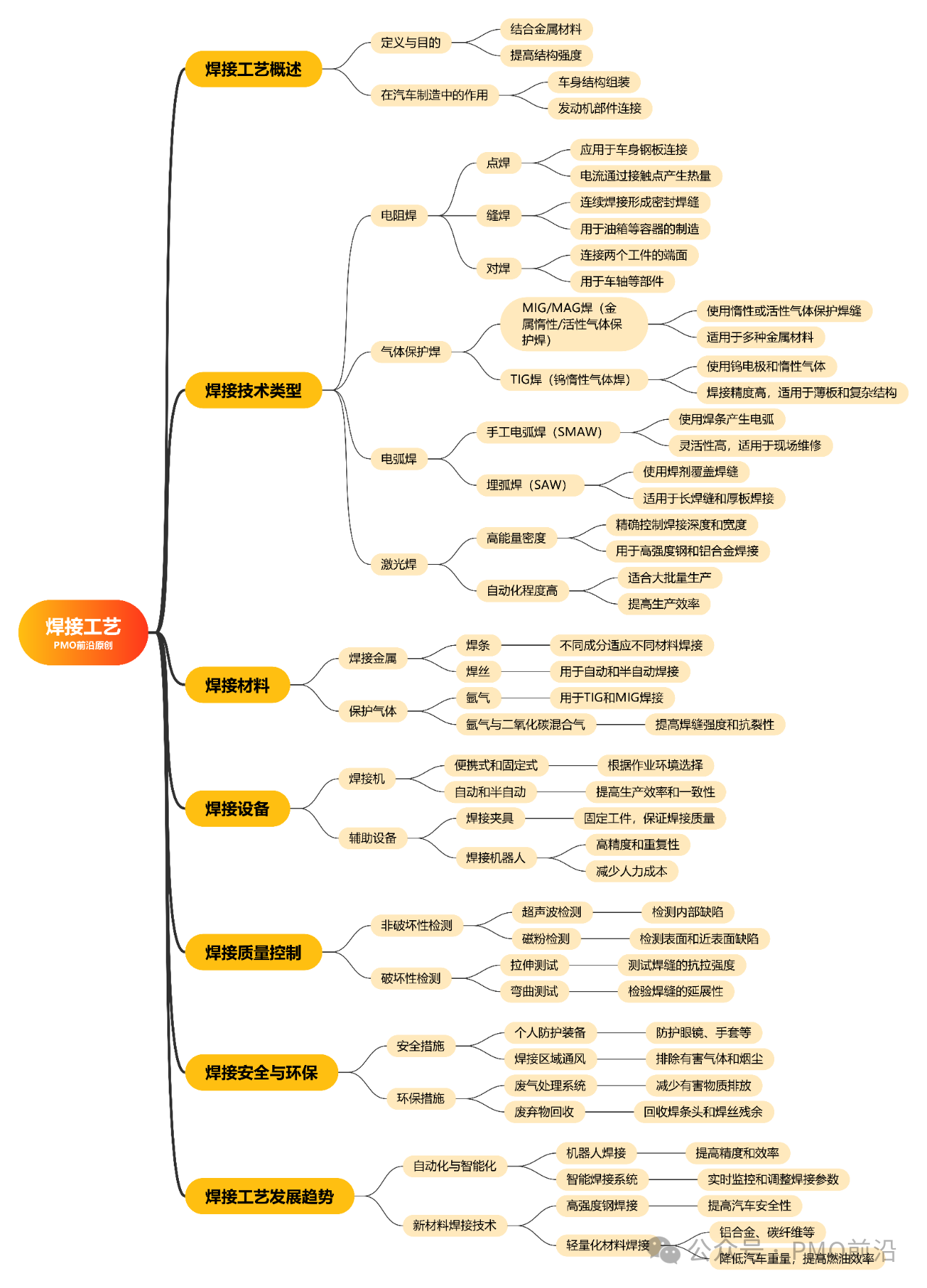

02 焊接

焊接是在冲压之后进行的,主要是将各个冲压成型的部件连接起来,形成完整的车身框架。现代汽车制造业中常用的焊接方法有电阻点焊、激光焊接等。电阻点焊是最常见的焊接方式之一,通过电流产生的热量将两个金属表面熔合在一起;而激光焊接则因其高精度和高强度的特点,在某些高端车型或特定部位的应用越来越广泛。焊接的质量直接影响到汽车的安全性和耐用性。

步骤编号 |

步骤名称 |

描述 |

关键参数 |

质量控制标准 |

检测方法 |

自动化应用 |

异常处理 |

1 |

焊接准备 |

清理焊接区域,检查设备和材料,设置参数。 |

焊接方法、材料、电流、电压 |

焊缝质量符合设计要求 |

目视检查、无损检测 |

焊接机器人 |

缺陷分析、返工 |

2 |

预热 |

对焊接区域进行预热,减少热应力。 |

预热温度、时间 |

预热效果满足工艺要求 |

温度测量 |

预热设备控制 |

温度异常处理 |

3 |

装配 |

固定待焊接零件至预定位置。 |

装配间隙、角度、位置 |

符合装配图要求 |

装配检验 |

装配夹具 |

装配缺陷修正 |

4 |

焊接 |

通过焊接设备连接零件。 |

焊接速度、电流、电压 |

焊缝成形良好、无缺陷 |

焊接质量检验 |

焊接自动化 |

焊接缺陷分析 |

5 |

清理 |

移除焊缝周围的焊渣和飞溅。 |

清理工具、方法 |

焊缝表面清洁 |

目视检查、机械清理 |

自动化清理设备 |

清理不达标返工 |

6 |

检查 |

对焊缝进行外观和内部缺陷检查。 |

检查标准、工具 |

符合焊接质量标准 |

无损检测、破坏性测试 |

自动化检测设备 |

缺陷返修 |

7 |

热处理 |

改善焊缝性能的热处理。 |

热处理温度、时间 |

焊缝性能满足要求 |

硬度测试、金相分析 |

热处理炉自动化 |

热处理不合格返工 |

8 |

最终检验 |

对焊接完成的零件进行最终质量检验。 |

检验标准、方法 |

产品符合质量标准 |

综合检验 |

自动化检验线 |

不合格品处理 |

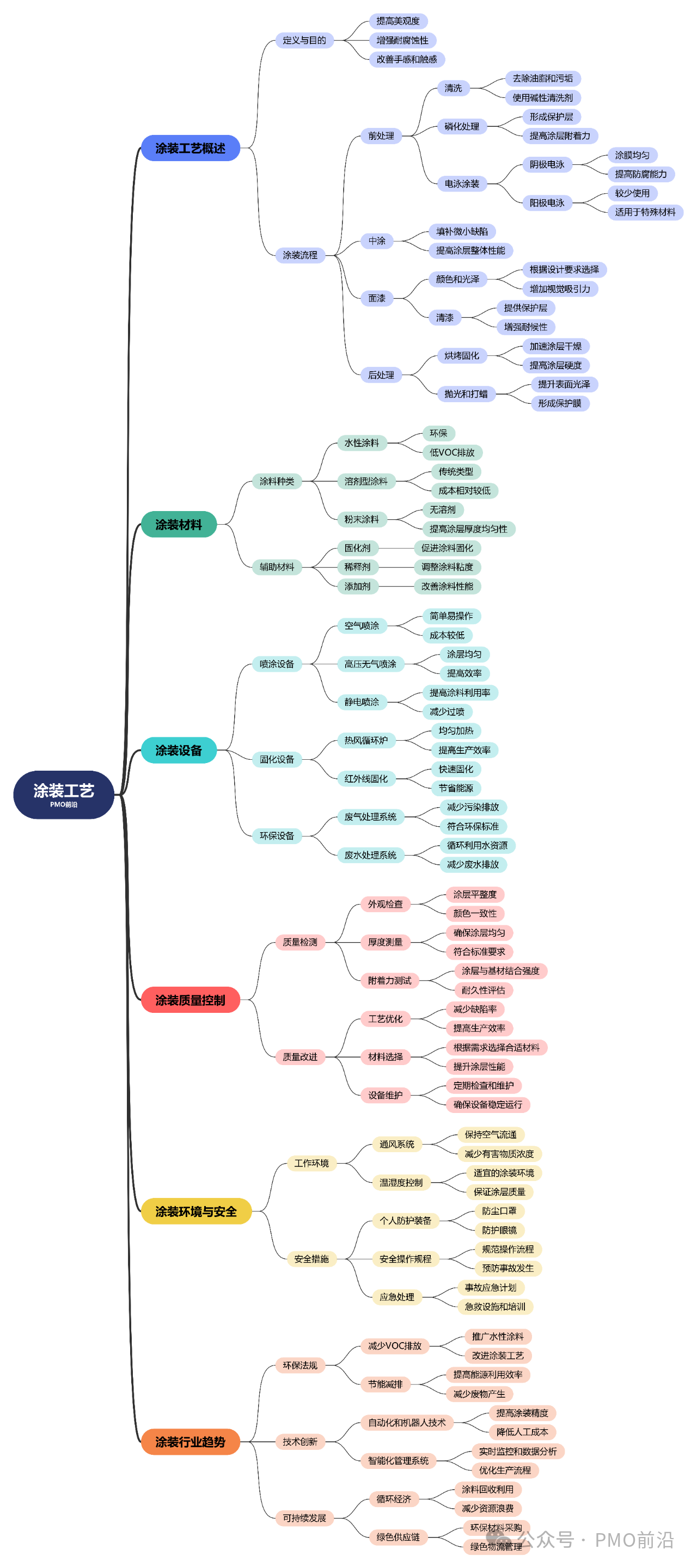

03 涂装

涂装工艺是指在车身焊接完成后,对其进行防锈处理和上色的过程。首先,车身需要经过一系列预处理步骤,包括清洗、磷化、钝化等,以去除表面的油污和锈迹,并增加涂层的附着力。接着,通过喷漆线进行底漆、色漆和清漆的喷涂。随着技术的发展,现在的涂装工艺更加环保,比如采用水性漆料减少VOC排放,以及使用机器人喷涂提高效率和均匀度。

步骤编号 |

步骤名称 |

描述 |

关键参数 |

质量控制标准 |

检测方法 |

自动化应用 |

异常处理 |

1 |

前处理 |

对车身表面进行清理,包括水洗、脱脂、磷化等。 |

清洗剂类型、温度、时间 |

表面无油污、无锈蚀,形成均匀磷化层 |

视觉检查、膜厚检测 |

自动化清洗线 |

重新清洗 |

2 |

电泳涂装 |

车身穿过电泳池,形成电泳漆,作为第一层底漆。 |

电泳涂料浓度、电压、时间 |

涂层均匀、无针孔、无流挂 |

膜厚检测、电导率测试 |

电泳涂装自动化 |

涂层缺陷修复 |

3 |

中涂涂装 |

通过机器人喷涂中涂层,防紫外线,增强面漆附着力。 |

涂料类型、喷涂压力、干燥温度 |

涂层均匀、无漏涂、无色差 |

视觉检查、光泽度检测 |

喷涂机器人 |

重喷 |

4 |

色漆涂装 |

喷涂色漆,形成直观看到的颜色层。 |

色漆种类、喷涂方式、干燥条件 |

颜色一致、无橘皮、无色差 |

色彩检测、光泽度检测 |

喷涂机器人 |

重喷 |

5 |

清漆涂装 |

涂在面涂之上,保护面漆免受外界环境损伤。 |

清漆类型、喷涂参数、干燥温度 |

涂层光泽、硬度、耐候性 |

光泽度检测、硬度测试 |

喷涂机器人 |

重喷 |

6 |

检查 |

进行打蜡抛光和一次彻底的检查,确保涂装质量。 |

抛光工艺、检查标准 |

涂装无瑕疵、光泽均匀、硬度达标 |

视觉检查、光泽度检测 |

质量检测自动化 |

不合格品返工 |

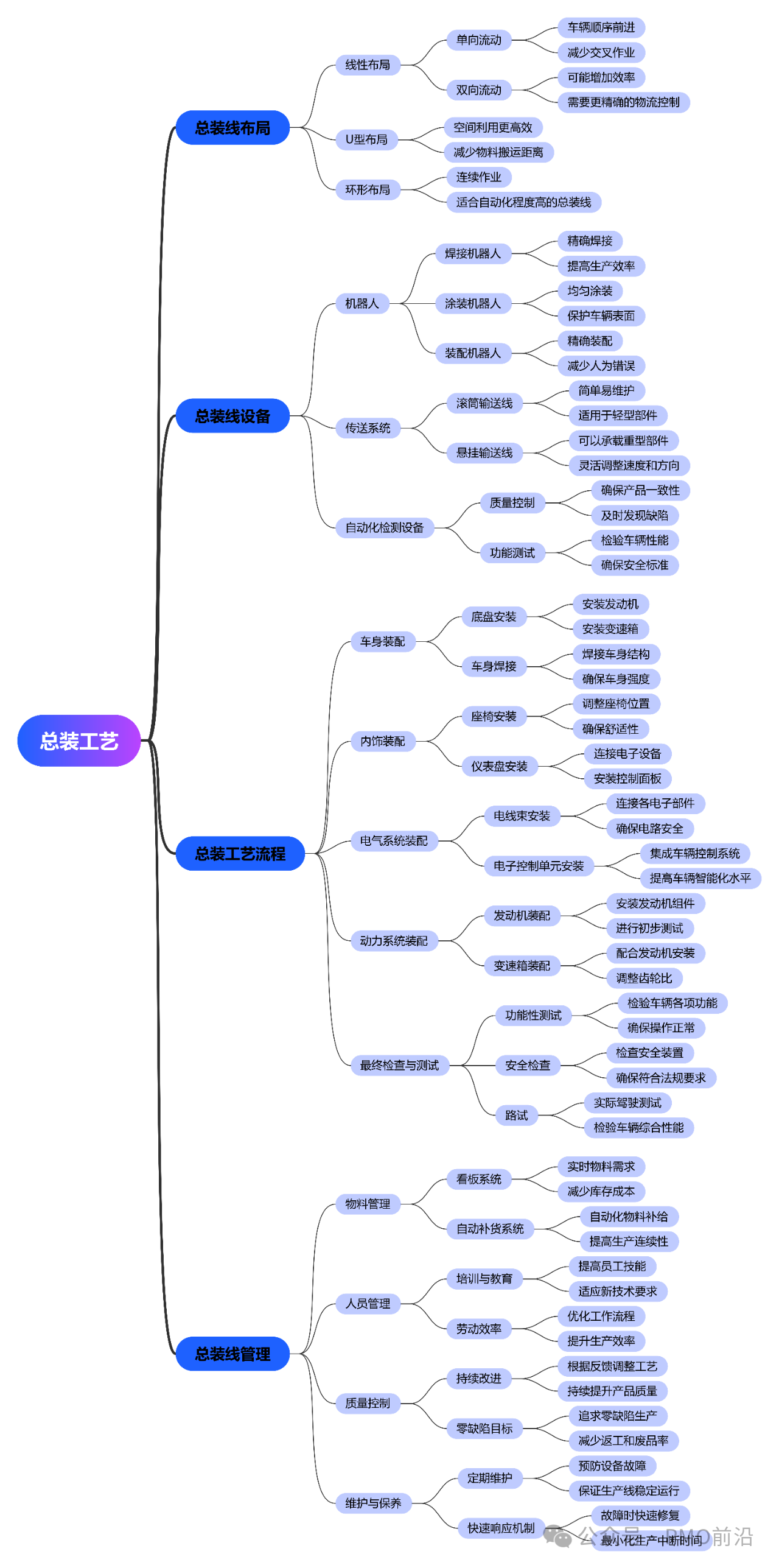

04 总装

总装是汽车生产的最后一个主要环节,也是最复杂的一步。在这个阶段,所有的零部件,包括发动机、变速箱、内饰件、电子系统等都会被安装到已经完成涂装的车身上。总装线通常非常长,由多个工位组成,每个工位负责特定的任务。随着自动化水平的提高,越来越多的机器人被应用到了总装线上,它们可以精确地完成螺丝紧固、胶条粘贴等工作,大大提高了生产效率和产品质量。

步骤编号 |

步骤名称 |

描述 |

关键参数 |

质量控制标准 |

检测方法 |

自动化应用 |

异常处理 |

1 |

车身焊装 |

通过焊接工艺将车身部件焊接在一起,形成车身骨架。 |

焊接方法、焊接参数、焊接质量 |

焊接强度达标、无焊接缺陷 |

焊接质量检验、破坏性测试 |

焊接机器人 |

焊接缺陷返修 |

2 |

车身涂装 |

对车身进行底涂、面涂和清漆等涂装过程。 |

涂装材料、涂装工艺、干燥时间 |

涂层均匀、无缺陷、光泽一致 |

涂装质量检验、膜厚检测 |

涂装机器人 |

涂装缺陷返工 |

3 |

总装生产线 |

将各种车身部件和动力总成等装配在一起,按照装配顺序和相关技术要求逐步完成。 |

装配顺序、技术要求、扭矩标准 |

装配精度高、无遗漏、功能正常 |

装配质量检验、功能测试 |

装配线自动化 |

装配问题调整 |

4 |

调试和质检 |

进行各种系统和功能的调试和测试,确保整车的功能性和稳定性。 |

调试参数、测试标准、质量标准 |

整车性能达标、无故障、安全可靠 |

性能测试、安全检测 |

测试设备自动化 |

调试不合格返修 |

PMO前沿

龚淑娟

李峥

相关推荐

-

车载毫米波雷达系统优化方案及未来发展

毫米波雷达是实现自动驾驶及ADAS功能常用的感知层硬件,已大量应用于辅助驾驶系统中。本文从毫米波雷达理论出发展开介绍,简单剖析其测量原理及影响因素,并对毫米波雷达的未来发展进行预测,分析其在角分辨率上的提升策略,旨在推动毫米波雷达技术的发展,为高阶智驾的到来贡献关键力量。

2025-02-12 朱陈伟 李明明 王会会

-

特斯拉FSDV13,代码重写堪比SpaceX猛禽3引擎

特斯拉全自动驾驶软件FSDV13通过代码全面重写实现了系统稳定性和响应速度的提升,引入了多模态AI技术增强了系统对环境的理解能力,并在用户体验和安全性方面进行了显著优化。本文介绍了FSDV13版本发布带来的技术革新与未来展望,同时,文章也提出了全自动驾驶技术广泛推广所引发的社会伦理层面考量与反思,如责任归属、个人隐私与数据安全以及技术的公正普及等问题,亟待深入思考与广泛探讨。

2025-02-11 李子豪

-

DeepSeek如何赋能自动驾驶?

DeepSeek需与传统的自动驾驶技术栈(如控制理论、SLAM、强化学习)深度融合,其核心价值在于解决开放环境下的认知智能问题,而非替代现有感知-决策-控制链路。

2025-02-11

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多