浅谈翼子板零件柔性建模及装配过程分析

0 前言

白车身组成较为复杂,一般由250多个薄板冲压件焊接而成。由于制造误差、薄板件的特殊物理性质以及装配过程中误差沿尺寸链的传递,导致柔性薄板件的装配精度在整车装配过程中难以控制。

这些薄板件具有复杂的空间曲面,其装配夹紧点和定位点往往高达1700~2500个,因此控制白车身尺寸成为影响整车质量的关键。

传统偏差分析将薄板件简化为刚体模型,假设其在焊接、夹持及夹持释放等装配过程中不发生弹性或塑性变形。该假设使得仿真结果与柔性薄板件的实际装配状态存在显著偏差。随着装配精度要求的提升,基于刚体假说的分析方法已难以满足当前薄板件公差控制的需求。柔性薄板部件的组装分析需要结合有限元方法,以精确模拟其装配过程。本文以翼子板为例,对柔性薄板构件的装配过程进行分析与模拟。

1 柔性仿真技术

在车身设计过程中,可采用三维公差分析技术对产品进行验证。目前,应用较为广泛的公差分析软件是3DCS。传统3DCS建模要求所有零件遵循“3—2—1”定位原则,并假设其为刚体。然而,翼子板、发动机舱盖等柔性零件因其几何特性难以按“3—2—1”原则完全约束,其装配过程中的变形会引发非预期的公差累积效应,导致仿真结果与实际装配状态存在显著偏差。为此,需要引入柔性分析的概念,即联合运用3DCS、Abaqus和Hypermesh等软件,对零件进行网格划分,建立刚度矩阵并求解,从而获得与实际状态更为接近的虚拟仿真结果。

传统3DCS软件在刚体零件建模时遵循“3—2—1”定位原则。然而,柔性件在装配中会发生局部变形,无法满足严格的“3—2—1”定位要求。因此,需要应用其柔性模块(FEA),结合有限元分析来模拟分析零件的装配过程。

某车型的翼子板零件存在尺寸大、刚性弱的特点,在装车时存在变形风险。为此,采用柔性模块对该翼子板进行柔性分析,以设立合理的整车外观公差,保证产品质量。

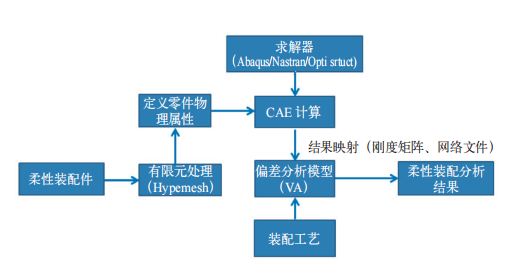

柔性虚拟仿真逻辑如图1所示,总体分析过程如下:首先选择柔性装配零件,并设置其工装与定位点的约束;接着,运用Hypermesh软件进行网格划分;然后通过Abaqus等求解器进行CAE计算;随后,在3DCS中进行虚拟仿真分析;最终得出综合性结论。

图1 柔性虚拟仿真逻辑

2 翼子板零件模型的建立及划分网格

2.1 翼子板零件装配过程

翼子板在白车身装配时,主要使用工装进行辅助。装配过程中,先将辅助装具安装在车身上,再将翼子板安装于该装具上,最后拧紧翼子板的紧固螺栓,以确保其装配位置准确。

2.1.1 翼子板工装的定位方式

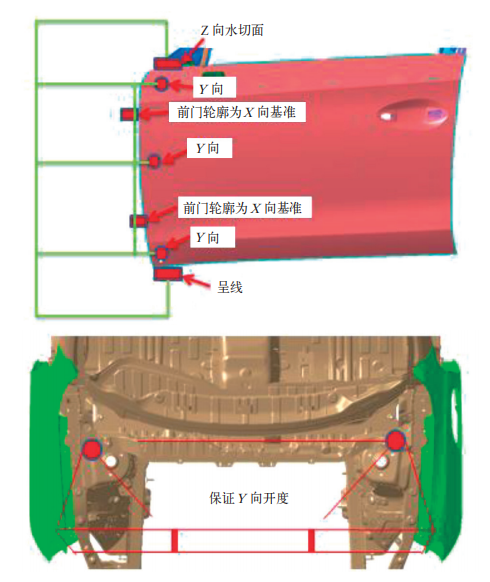

翼子板装具的X向以车门为基准进行定位,Y向则依靠地板轮罩的定位孔,具体定位方案如图2所示。

图2 翼子板工装的定位方案

2.1.2 翼子板零件在工装上的定位方式

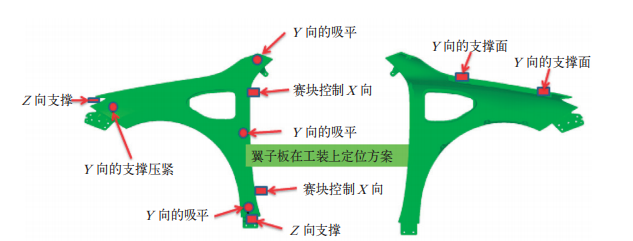

翼子板在工装上的定位方式为:Y向通过工装与前门贴合,X向通过塞入块限位,Z向通过翼子板下部翻边与前门水切面及下部翻边对齐。前端工装用于保证翼子板的Y向开度。安装时,先拧紧翼子板与翼子板支架的连接,再拧紧翼子板支架与车身的连接。具体定位方案如图3所示。

图3 翼子板的定位方案

2.2 翼子板的刚性及柔性建模

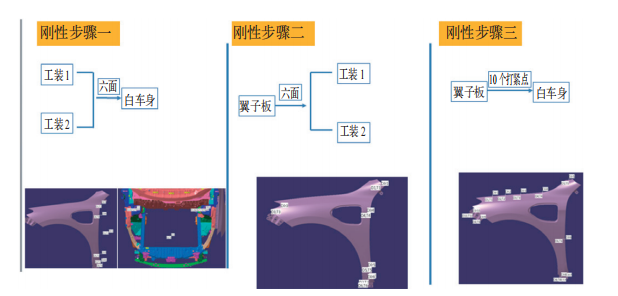

根据翼子板的装车方案,分别对其进行刚性建模约束与柔性建模约束,具体步骤如图4所示。

图4 翼子板的刚性、柔性建模

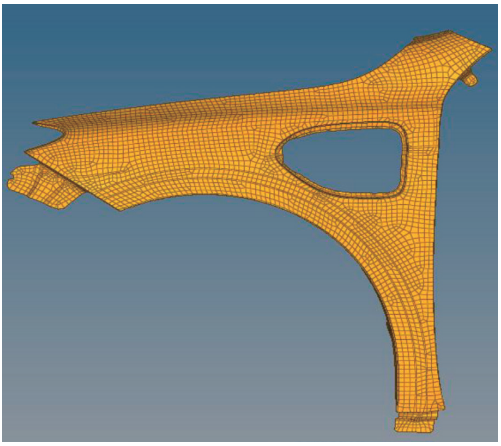

3 基于Hypermesh的网格划分

Hypermesh是一款功能强大的CAE前处理软件,它集成了设计与分析所需的各种工具,界面友好,灵活度高,是企业级CAE分析的常用平台。

利用Hypermesh进行网格划分时,首先将零件的3D数模导入软件,生成其中面,并将特征线映射到中面上。随后进行网格划分,并添加材料属性,如弹性模量、密度、泊松比等。划分完成后的网格模型如图5所示。

图5 划分后的网格

4 刚度矩阵操作流程及计算结果

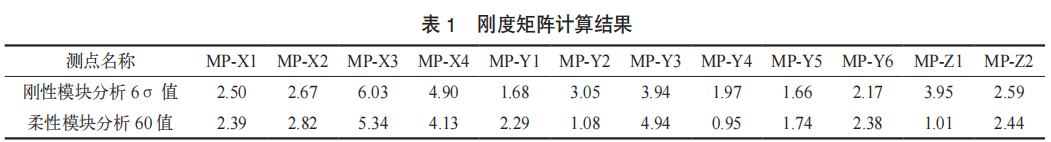

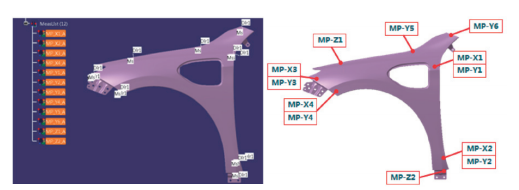

如图6所示,将零件数据及FEA文件导入软件,首先生成重力矩阵与刚度矩阵,随后对翼子板各特征点进行计算,结果见表1。

图6 刚度计算特征点

通过柔性模块分析可以看出,与刚性分析相比,柔性分析的6σ值总体偏小。对于6σ值偏大的区域,可通过在工装设计上采取增加定位点等措施来保证尺寸精度。这样既能确保整车尺寸要求得到满足,又能保证仿真的准确性。

与传统的刚性模块相比,柔性模块因考虑了材料属性和装配工艺(如螺接、焊接和铆接),能更真实地反映实际情况,从而提升零件的设计精度。

在实际的零件偏差分析中,可根据具体的偏差类型、分析对象、分析要求和时间限制,灵活选用不同的分析方法。必要时,可将刚性装配分析与有限元分析结合使用,以确保前期仿真的可靠性。

5 实车验证

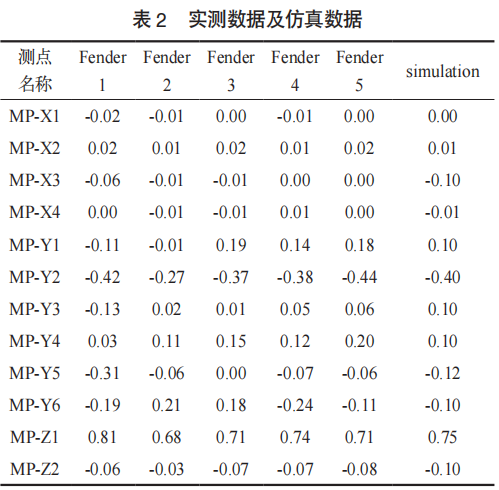

为验证仿真结果的可靠性,收集5套翼子板的实车测量数据,将其与仿真结果进行对比,数据详情见表2。

通过对比实测值与仿真结果发现,仿真偏差处于可接受范围内,满足了工程分析的精度要求。具体而言,6σ值较小的测点,其偏差均低于0.02mm,表明模型在敏感区域具有较高的置信度;而6σ值较大的测点,其偏差分布符合预期的正态分布,印证了仿真对制造变异性的有效覆盖。

6 结语

本文主要以翼子板为例,对薄板冲压零件进行了柔性仿真分析的探索性应用。通过分析得出柔性分析较传统方法的优势,将3DCS的FEA柔性模块与Hypermesh、Abaqus结合应用,对翼子板零件进行仿真分析。本文提出了一种零件偏差分析的思路,能更有针对性地根据零部件的几何特征、物理性能、检具摆放方式等实际情况,利用软件的协助,对零件进行分析计算,在项目开发前期利用仿真软件完成验证和结果输出,保证零件、工装定位设计的合理性,减少主机厂在项目开发过程中的整改成本、整改时间。

参考文献

[1] 施成攀.汽车白车身拼焊尺寸偏差分析与研究[D].合肥:合肥工业大学,2010.

[2] 庞新福,冯斌,张春斌.白车身试制过程中的焊接质量控制分析[J].汽车工艺与材料,2009(8):10-12.

[3] 罗锦耀,雷露露.3DCS三维偏差分析软件分析汽车柔性零件的应用[J].企业科技与发展,2012(15):33-37.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:赵振洲 史有为 孙政 杨博 古田,单位:中国第一汽车集团有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车生产线螺栓拧紧方法的研究

整车的功能、可靠性、耐久性甚至安全性等性能在很大程度上取决于拧紧方法的控制水平。当前,汽车生产作业中的拧紧方法有多种,为了提升拧紧作业的应用水平,需要归纳、分析和总结各种拧紧方法的扭矩控制原理、精度水平和技术经济性的差异,以及不同拧紧方法的适用工况,以适应拧紧作业的技术应用和技术发展的需要。

2025-12-17 张庆庚

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多