一文说透电池的CTP,CTC,CTB技术

过去的五月份在电池领域非常的热闹。5月10日,零跑抢先发布了全球首款搭载电池CTC技术的零跑C01。5月20日,作为新能源汽车领导者的比亚迪,也发布了电池CTB技术和首款搭载了CTB电池的海豹。5月30日,哪吒汽车也小范围的发布了天工电池,将会在6月预售搭载了天工电池的哪吒S。作为电池一哥的宁德时代,早在3月中国电动汽车百人会上,宁德时代首席科学家吴凯便透露将在今年4月份发布宁德时代第三代CTP技术,“麒麟电池”,不过可能由于疫情的原因,最新的消息是在第二季度内发布。新的概念层出不穷,名词眼花缭乱,本文就给大家梳理一下电池的CTP, CTC,CTB到底是什么,以及各个厂家选择相应的技术路线,背后的逻辑是怎么样的。

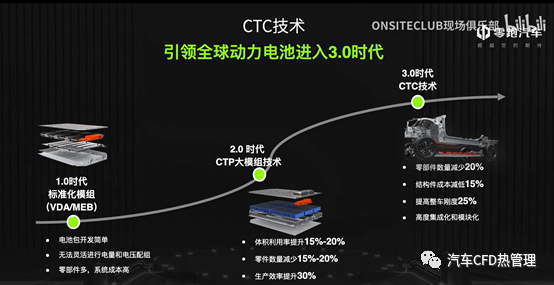

1. 动力电池结构发展历史

早期的电动车都是由燃油车改款而来,各个厂家都对电池包的安装有自己的看法,导致电池形状各异,各家“群魔乱舞“,大家开始意识到需要将电池的标准进行统一。

1.1 VDA标准模组

这个时候德国汽车工业联合会发布了动力电池的标准尺和结构要求,也就是我们所说的VDA标准模组,并在行业内获得了广泛的认可,由此,动力电池进入到了1.0时代。

VDA标准模组的好处是统一了动力电池制造标准,便于大规模推广。但劣势是制造难度加大,结构复杂,可靠性受到影响。随着电动汽车的进一步发展,消费者对于电动汽车的续航能力有着更高的要求,而让车企最不能接受的是由于“盒子套盒子”,导致电芯布置数量减少,在电池能量密度偏低的时代,严重影响车辆续航,这种方法显然不再适用。

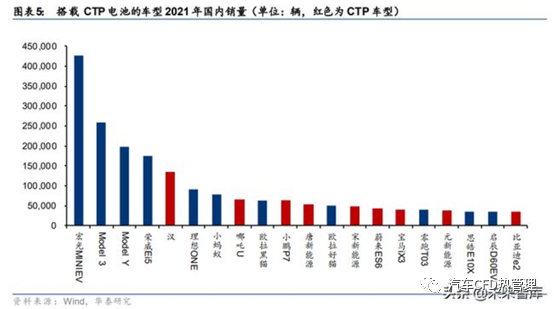

为了解决VDA标准模组的问题,汽车行业开始探究更加高效的电池包结构。一个简单的解决方案就是减少电芯封装结构对底盘空间的占用,让电芯直接跨过模组阶段,直接组成电池包。CTP技术应运而生,动力电池进入到了2.0时代。从2019年开始,宁德时代,比亚迪,包括蜂巢能源,中创新航等,都发布了自家的CTP技术。目前CTP技术已经在电动车上得到了广泛的应用,开头提到的哪吒天工电池,同样采用的是CTP技术。

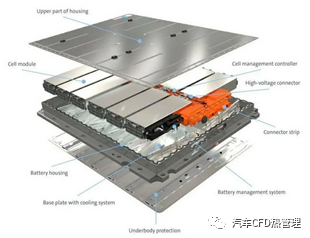

1.2.电池CTP技术

CTP,全称是Cell to Pack。改变电池包结构之后,单位尺寸内可布置数量更多的电芯,使得车辆续航表现优于应用VDA标准模组的产品。另外由于结构缩减,新的电池包在制造便利度和可靠性以及成本方面的表现都有所提升。目前国内针对CTP有两套技术路线,一是彻底取消模组的方案,以比亚迪刀片电池为代表;二是小模组整合为大模组的方案,以宁德时代CTP技术为代表,当然宁德时代的CTP已经有了很大的改进,今年二季度即将发布的麒麟电池是宁德时代第三代的CTP技术。

比亚迪刀片电池,就是在此前方壳电池的基础上,将电芯做“长”,做“薄”,形状类似刀片。

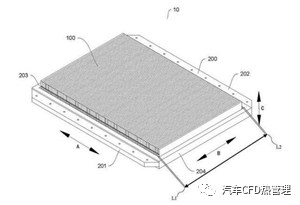

比亚迪刀片电池专利图

CTP是针对电池包精简的一种技术,但是电池包安装到底盘上同样有很多“中间商”,并且底盘上需要作出冗余设计。能不能把这个“中间商”也砍掉呢?这就是CTC技术,动力电池的3.0时代。

1.3.电池CTC技术

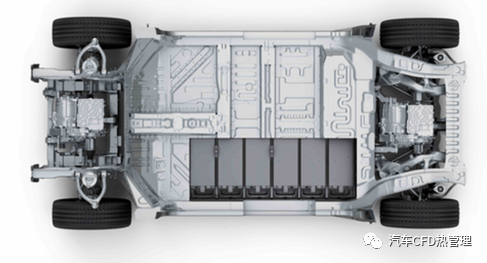

CTC全称Cell to Chassis,最早提出CTC概念的是特斯拉。2020年9月特斯拉电池日上,特斯拉CEO马斯克用机翼形象解释了CTC技术:“原本飞机会把燃料箱放置在机翼之中,但为了更大程度利用空间,便拿掉燃料箱,直接用机翼储存燃料,能容纳的燃料便更多了。”

根据特斯拉展示的CTC技术方案,电池包上盖与电芯粘接在一起,与座椅等车辆结构件集成,成为乘员舱地板的结构;此外电芯间的蛇形管布置与车桥方向平行,通过减少蛇形管长度而减少流阻,增加冷却均匀性。据悉特斯拉CTC方案的应用将为车辆降低10%车重,增加14%续航里程,减少370个零件,单位成本下降7%。

零跑是国内首家发布量产CTC技术的厂家,不过领跑的CTC技术跟特斯拉的CTC技术还是有所不同。

零跑采用的方式较为保守,先将电芯组成模组,随后再将模组集成在底盘之上,简单说就是取消了大包装盒,保留了单独的小包装盒,有人称零跑并非严格的CTC,而应是MTC(module to chassis);而特斯拉则是更为激进,既没有模组,也没有电池包,它将电芯直接结成在底盘上,座舱地板成了电池包的上盖。两种方式各有优劣,零跑或许是考虑到用户的安全心理,而特斯拉则是延续了这几作为行业革新者和颠覆者的身份。

装配工艺上,特斯拉可以形容为“先把电池包封死、车身那边先漏着”。白车身是一个“没有底”的状态,地板连同地板上应有的座椅支架、车底中部横梁,都和电池“在一起”,最后电池与车身合体成型。零跑则是“先把车身地板铺好、电池上边先敞着”。白车身“有底”但电池包“没盖”,车身地板上要啥有啥,电池像一个摆着电芯的“托盘”,二者合一时才相当于将电池包封闭。

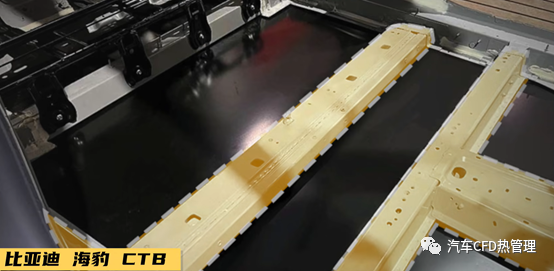

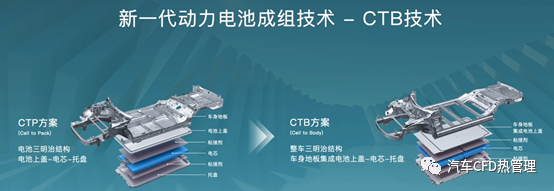

1.4.比亚迪CTB技术

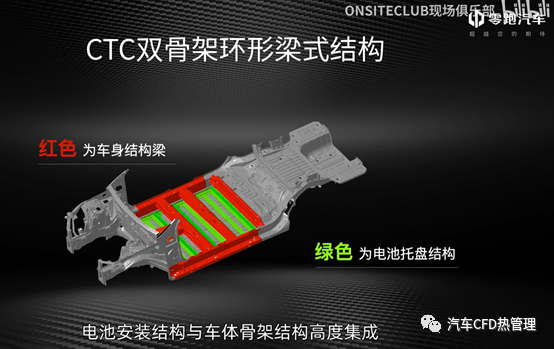

作为新能源汽车领导者的比亚迪,则发布的是CTB技术,Cell to Body。这种技术本质上也是CTC技术的一种,不过比亚迪的CTB技术算是CTC的改良版,白车身有横梁结构和座椅支撑部分,唯独地板那块平整的部分被挖空了,由电池包的上盖“补位”后充当车舱地板。它很好的规避了此前CTC技术存在的一些短板,比如比亚迪将刀片电池、蜂窝结构和CTB技术结合在一起,有效的拓展了电池内部的散热面积,更好地保证了电池散热的稳定性。

和特斯拉Model Y的CTC不同,海豹的CTB并没有将座椅支撑、车底横梁“交给”电池包,车身底部的受力结构更加完整不会有连接问题;与零跑的CTC相比,CTB的电池包与特斯拉一样是封装后再上车,而不像CTC那样电池包裸着盖上车的同时才进行密封。

因为将原来的两层板(车身底板+电池上盖)减到了一层(电池上盖兼作车舱地板),CTB首先将纵向体积占用减少了10mm。这个数字,与零跑CTC对于减少高度的贡献完全一致。这个方面,可以认为CTB与CTC可以起到几乎一样的作用。

2 . CTC,CTB技术优劣势有哪些?

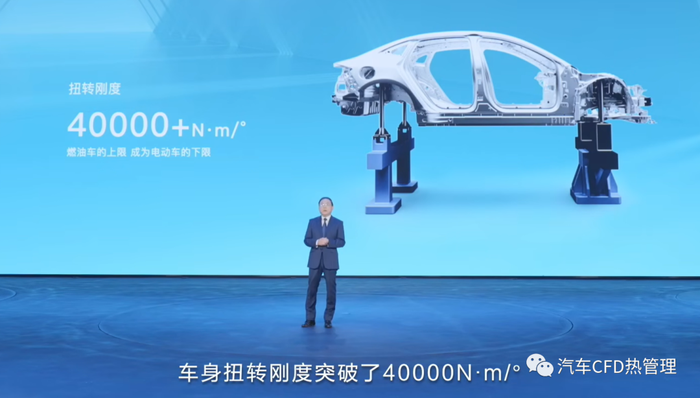

CTC/CTB的技术优势包括:减少零部件数量,降低整车重量,提升续航,提升整车空间,另外由于电池与车身一体化的设计,能够大大提高白车身的扭转刚度,提高车身安全和NVH性能,据公开的资料显示,采用零跑CTC技术的零跑C01,白车身扭转刚度达到33897Nm/deg,而采用CTB技术的比亚迪海豹,白车身扭转刚度达到40500Nm/deg。

而CTC/CTB技术的劣势也是显而易见的:密封可靠性风险和售后维护困难。CTC技术由于其集成度高,一旦发生碰撞或故障,需要整体维修,其维修的成本很高。CTB结构不存在额外的电池包密封风险,但使用电池包“封底”车身时的密封性能,依然需要时间来验证。CTB可能不会像特斯拉那样需要300多个步骤拆装电池,但电池更换终究涉及内饰结构,也会增加很多麻烦。

3.厂家技术路线之争

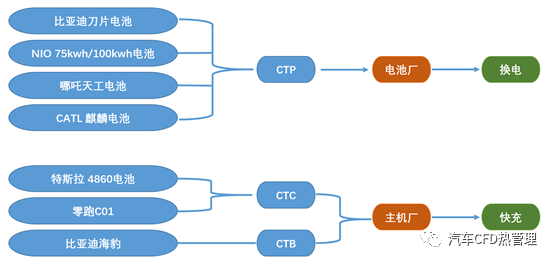

通过梳理以上动力电池的技术路线,大致可以看到动力电池结构的发展趋势。其实电动汽车的动力电池变化跟手机电池非常相似。在早期,我们的手机也经历过一段时间换电池(CTP),万能充。而随着智能手机的发展,快充技术的应用,现在手机电池已经集成到手机里面了(CTC),所以个人更看好CTC的未来。而包括哪吒的天工电池,或是宁德时代都有表示在未来会量产CTC技术,也说明CTC是未来的大趋势。

而如果仔细梳理各大厂家的技术路线,就目前现状而言会发现电池厂家会更倾向于CTP,而主机厂则更倾向于CTC/CTB。

由于CTP并没有突破电池包的“束缚”,因此电池企业/专业PACK企业可以独立完成开发,技术并没有延伸至下游。再加上新能源时代特殊的能源结构,使得动力电池厂家在供应链体系中占据着不小的话语权,尤其是像“宁王”这样的龙头企业。不过随着多年发展,不少车企已经逐渐掌握了PACK的主导权,电池企业在电池包上的话语权越来越小,比如近两年,包括吉利、广汽埃安、长安等车企,都发布了自己的电池包形式。再加上,由于突破了“电池包”的限制,导致CTC技术的研发需要更多地涉及底盘硬件和结构设计,而车企在这方面无疑会更具优势。

另一方面,CTP与CTC/CTB的技术路线之争也是电池补能技术之争。CTP对应的是换电,CTC/CTB对应的则是超级快充。这也是为什么我们会看到蔚来会站在CTP技术路线上。蔚来作为换电的老大哥,在全国已经覆盖了超过900座换电站,规模化的换电体系是NIO特有的护城河,而未来如果在超级快充,CTC/CTB技术有了质的飞跃后,可能会对NIO换电模式产生比较大的打击。宁德时代在年初发布的“巧克力电池”,也是基于CTP的换电模式。

4总结

就目前技术来说,CTP仍然是主流,CTC/CTB是未来的大趋势,目前的量产方案能否经得住市场的考虑,需要时间来验证。

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

欧盟新规:关键安全功能必须保留实体按键

2026-02-24

-

AI驱动下的汽车产业发展趋势及应对策略

《汽车制造业》编委会主任委员赵福全在中国汽车人才高峰论坛上,发表了题为《AI驱动下汽车产业发展趋势的预判与应对策略》的主题演讲,深入阐述了AI的本质及其如何重塑世界,精要分析了AI给人类带来的重大改变及挑战,前瞻研判了AI驱动汽车产业发展的主要趋势,最后提出了汽车产业拥抱AI的应对策略。以下内容由清华大学汽车产业与技术战略研究院和《汽车制造业》编辑部根据赵福全教授的现场发言要点整理。

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

评论

加载更多