新能源钢铝混合车身柔性生产线工艺规划

0 前言

随着新能源汽车的快速发展及节能减排的号召,汽车的轻量化成为了目前最有效且最直接的手段。白车身是汽车的重要组成部分,其轻量化设计也成为了汽车减重的核心目标。目前已有部分汽车厂采用了“全铝”车身设计,但部分车身关键部位的强度使用铝合金材料无法满足性能需求,因此,钢铝混合的白车身渐渐成为了主流设计,在关键部位用高强度钢提升整车性能,非关键部位采用铝合金降低车身重量,使车身既能满足性能需求又能实现减重减排的目标,兼具了功能性与经济性的优势。

1 车身柔性生产工艺规划设计的主要内容

白车身生产工艺规划是同步工程的一项重要工作内容,也是生产线规划布局的基本依据。白车身工艺规划需要结合产量规划、产品设计、产线自动化率等因素对车身的零部件上件顺序、焊点的分布、节拍等进行分析及验证,以达到在保证产品制造可行性的同时,规划出最优的生产线排布。白车身工艺规划方案直接影响产线的技术可行性及投资成本。

白车身工艺规划主要包括:

(1)产品数模的分析。产品数模分析是对产品本身以及点焊、涂胶等工艺进行分析,是产线工艺规划最重要的输入。产品数模在整个项目开发过程中会经历无数次的变更,这些变更直接影响了产品工艺树、焊点分布、工装设计策略等的变更,对于产线规划方案有着最直接的影响。

(2)节拍分析。根据总产能和各个分线体的产能、工位具体工艺,考虑某些因素导致的时间损失,计算本工位的节拍是否满足要求。节拍分析是工艺分析的重要部分,需保证所有的操作步骤不遗漏,同一设备在不同工位间工作的时间没有重叠,设备间的关联关系明确,逻辑顺序正确等。

(3)工艺分配。依据上件顺序及节拍分析结果,可以定义出各工位的定位点、补焊点、涂胶量等。焊点的分配既要考虑完成零件所有的定位点,还要将后续会被遮挡的点全部焊完。因此,工位所需的设备量也会跟随工位的工艺量的变化而变化。

(4)Layout布局分析。Layout主要用于现场设备安装落位。Layout布局图首先需要考虑设备的可达性,同时需要考虑控制柜、料箱的布局,考虑安全区分区、设备的维修通道、钢结构、水气线路走向等。

(5)工艺规划同时还包括安全分析、能源与厂房的基础分析,以及后期变更的管理。可以通过优化产品的结构和焊点分配、优化产线的布局、平衡各工位节拍、提高产线效率以及使用虚拟评估技术,缩短整车开发周期等方式,保证车身制造可行的前提下,最大限度地优化产线工艺规划。

2 钢铝混线柔性生产工艺规划案例介绍

汽车白车身结构复杂,且性能要求较高,目前被广泛应用在车身上的材料有铸造铝合金、变形铝合金,以及应用于关键部位的高强度钢。目前钢-铝异种金属连接的方式主要有三类:焊接、机械连接、粘接及粘铆复合连接。目前在广泛应用于钢铝混合白车身连接技术为机械连接方式中的SPR(自冲铆接)和FDS(流钻螺钉)。

SPR的工作原理是冲头将半空心的铆钉下压,铆钉穿透上层板材与底层板材形成互锁,从而达到板材连接的目的。SPR可以实现钢、铝、塑料之间的同种或异种材料连接。SPR在静态强度、疲劳强度方面均高于等厚度的铝点焊工艺。SPR是单步工艺,其纯铆接时间仅为2s。

FDS是一种专利技术的螺钉,被称为“流钻螺钉”,工作原理是专用自攻螺钉高速旋转刺破板材,在轴向力的挤压下攻丝旋入被连接板材实现螺纹连接。FDS是一种单面连接的工艺,可满足封闭腔体结构的连接。FDS可以实现钢、铝、塑料等异种材料之间的连接,具有密封性好、可拆卸、易于返工等优点。

以某项目钢铝混合车身的底板为例,钢铝混合车身底板的前轮罩、后纵梁、后轮罩为铸铝件,门槛为挤压铝,其余零件为钢材。底板的钢铝连接的工艺为SPR和FDS,将其导入现有传统车身的底板线。下面从工装设备共用、工位的工艺优化和工艺规划优化三个方面浅谈钢铝混合车身的柔性生产线工艺规划。

2.1 工装设备共用

当新项目引入现有线体时,在不影响车身制造质量的前提下,需要充分考虑现有工装设备的共用。对于钢铝混合车身,由于新技术引入,导致大量新设备的增加,占据现场空间,更加需要最大限度地共用现场的工装设备。我们从以下方面提高工装设备共用性:

(1)除钢铝连接特殊工艺外,尽量保证工艺与现场一致。例如在底板区域某工位有结构胶涂胶设备,新项目的涂胶类型为密封胶加结构胶,通过跟产品工程师沟通,优化了密封胶涂胶部位的产品结构,最终取消了密封胶,因此现场不需要额外增加密封胶的涂胶设备,共用现场的结构胶涂胶设备即可。

(2)紧固件型号与现场一致。车身底板由于需要安装大量的线束和内饰零件,通常需要焊接很多螺柱,车身车间在前舱、底板主线均规划有螺柱焊工位。在底板的前舱,现有螺柱焊工位有M5和M6各一种螺栓,新项目引入时,在产品设计阶段要求产品工程师按照现场现有螺栓的型号释放数据,这样就可以使用现场现有的螺柱焊设备,避免新设备引入带来的投资成本的增加。同时还可以通过推动优化产品结构来保证新产品与现场的工装和抓手共用。

2.2 工位工艺优化

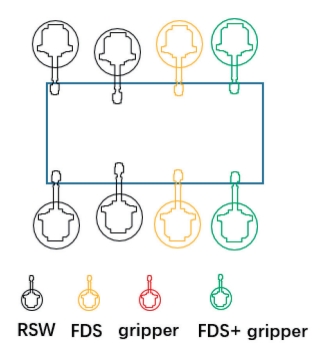

在进行车身工艺规划时,合理地规划人员与设备的操作时间,可以提高人员与设备的利用率。以底板线某工位为例,由于引入钢铝混合车身的底板,导致该工位需要在单侧增加两台FDS机器人,该工位目前单侧已经各有3台机器人,引入2台FDS机器人后,该工位机器人密度增加,导致机器人的干涉区增多,严重影响了机器人的利用率。工艺规划期间,我们充分研究了现场的实际工艺,发现其中一台抓手机器人只在老车型中使用,且抓手结构较简单,而FDS机器人只在新项目中使用。所以参考过往的项目经验,以及利用虚拟仿真软件反复模拟评估,最终将抓手机器人与FDS机器人合并,将抓手与FDS焊枪集中到一台机器人上。这样不仅减少了设备的占地空间,减少干涉区,也大大地提高了机器人的利用率。同样可以通过焊枪切换来优化工位的工艺,如钢点焊与SPR的切换、钢点焊与FDS的切换。工位工艺优化前后的情况如图1和图2所示。

图1 工位工艺优化前

图2 工位工艺优化后

2.3 工艺规划优化

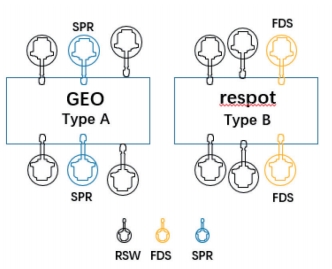

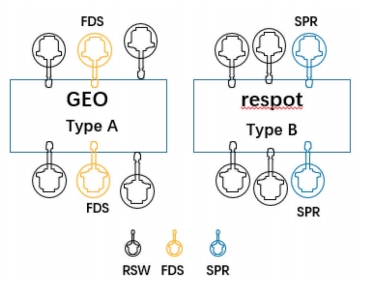

钢铝混合车身的工艺规划需要充分考虑钢铝连接工艺的特殊性,对于某些钢铝板材组合,为了确保螺钉连接的可靠性,应用FDS工艺时,会在最上层板或上面2层板上开预开孔。对于有预开孔的FDS连接,如果螺接过程中螺钉定位不准,碰到预开孔边缘,会导致螺钉螺纹破损,同时螺钉螺接方向倾斜,导致工艺失效。为此,对于有预开孔的FDS螺接工位,为了提高螺钉连接可靠性,通常会对工装设备的精度提出更高的要求。图3所示为底板的门槛加强件上件及补焊工位,分别有FDS和SPR两种钢铝连接工艺,早期工艺设计为GEO工位完成SPR的成型焊,补焊工位做FDS补焊。由于现场的补焊工位为TypeB滚床,其精度为±1mm,不能满足带有预冲孔的FDS螺接的精度要求,需要将滚床进行改造升级为TypeA(精度±0.1mm)滚床。在工艺开发过程中,通过对SPR、FDS以及点焊机器人的轨迹进行优化,同时适当调整部分成型点的位置,将GEO工位的SPR与补焊工位FDS进行互换,使得现场GEO工位的TypeA滚床满足带预冲孔FDS的螺接,使项目投资费用下降。工艺规划优化前后的情况如图3和图4所示。

图3 工艺规划优化前

图4 工艺规划优化后

3 结语

在汽车制造自动化、智能化的快速发展中,建设和改进多车型共线,钢铝车型混线的高柔性的自动化生产线尤为重要,生产线的工艺规划设计也成为汽车制造业发展的重中之重。柔性生产线工艺规划涉及面广,技术难点大,工作量繁重,容易造成重大损失或不可逆影响。早期合理的工艺规划可以有效地促进设备进厂、产线爬坡的顺利实施,同时可以大大缩短项目开发时间,降低项目投资成本。

参考文献

[1] 王浩,陈鹏,钟万泽.钢铝混合白车身在汽车轻量化中的应用及乘用车轻量化实例[J].设计研究,2021.

[2] 池培培.白车身柔性焊装线工艺规划设计的应用要点分析[J].工艺装备,2021.

[3] 张欣,叶琳,冯薇丽,陈吕罡.轻量化材料在商用车白车身的应用[J].汽车实用技术,2022.

[4] 雷振,秦国梁,林尚扬等.铝与钢异种金属焊接的研究与发展概况[J].焊接,2006(4):16-20.

[5] 彭欣强,张建武,杨臣.钢/铝异种金属连接技术研究[J].工艺装备,2020.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:韩金娥 刘俊杰,单位:上汽通用汽车有限公司。责任编辑龚淑娟,责任较对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多