柔性化产线动力电池合装规划方案研究

0 前言

智能化、数字化、自动化和柔性化的应用,实现了汽车制造的精益、高效、柔性、智能。由于同级别新能源汽车整备质量大于传统燃油车,所以部分原传统燃油车生产线机械化承载存在不满足新能源汽车承载的问题,无法实现柔性化生产的需求。本文针对传统生产线融入新的规划设计工艺,解决柔性化生产传统燃油车与新能源车型共线生产的机械化承载问题。

1 项目背景

某企业产线在产车型主要为传统燃油车,现需融入EV、PHEV车型,实现新能源车型与传统燃油车并存柔性化生产。如图1所示,结合相关新能源车型参数与现有产线数据对比分析重点为总装机械化通过性承载不满足需求。

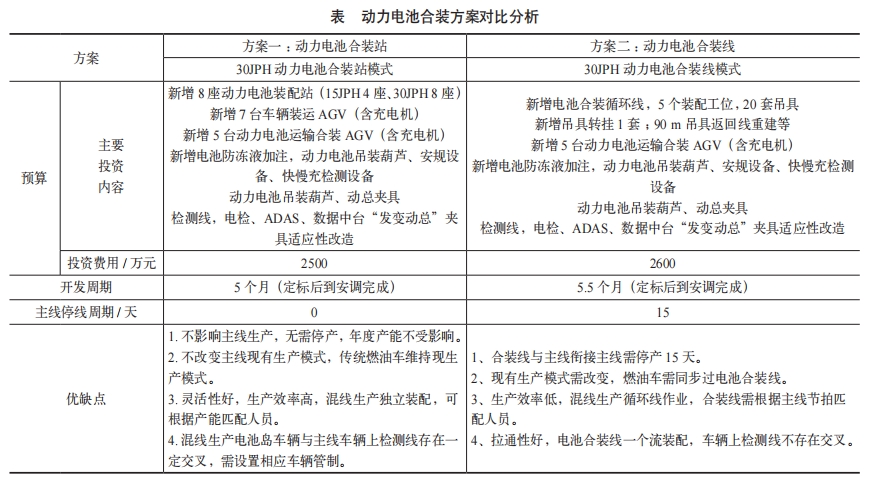

针对新能源车与传统燃油车共线柔性化生产机械化通过性承载问题,如产线整体加固费用高,需求停产周期长,结合产线布局、投资和停产周期等维度考虑,对动力电池合装站、动力电池合装线两种方案对比分析,最终确保实现高品质、高柔性、高效率及低成本的应用场景。

图1 相关新能源车型参数与现有产线数据对比分析

2 动力电池合装站

2.1 应用场景

动力电池合装站应用场景,是在原主线不做更改的情况下,在原产线调整线结束后单独增加动力电池合装站,用于产线PHEV/EV车型动力电池合装及关联部件的装配等工作。

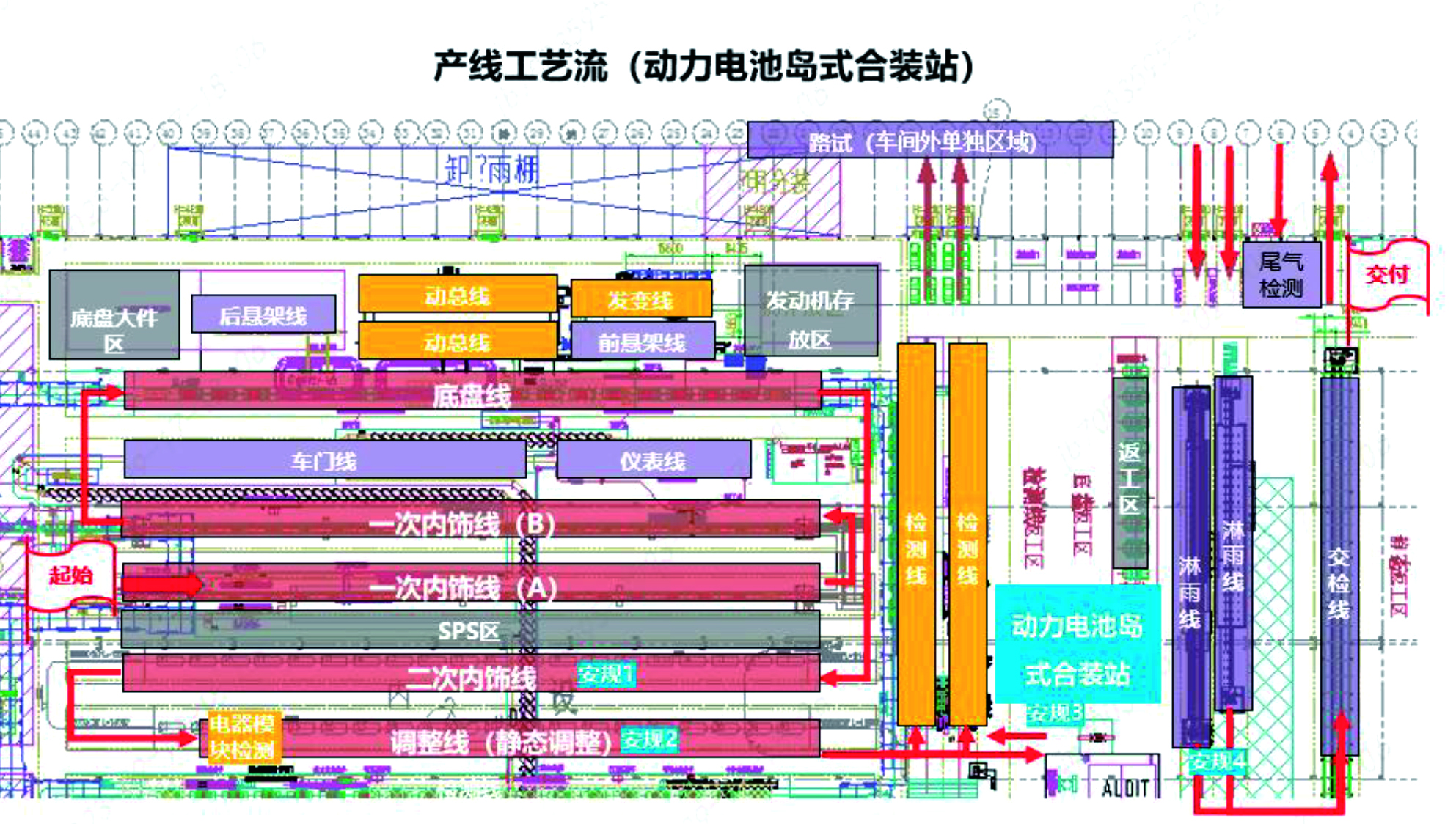

2.2 产线工艺流程

产线工艺流程具体为:一次内饰—底盘—二次内饰—调整线—动力电池合装站(仅PHEV/EV车型进入,传统燃油车直接进入检测线)—检测线—路试—淋雨—交检。

图2 产线工艺流程

2.3 动力电池合装站应用工艺流

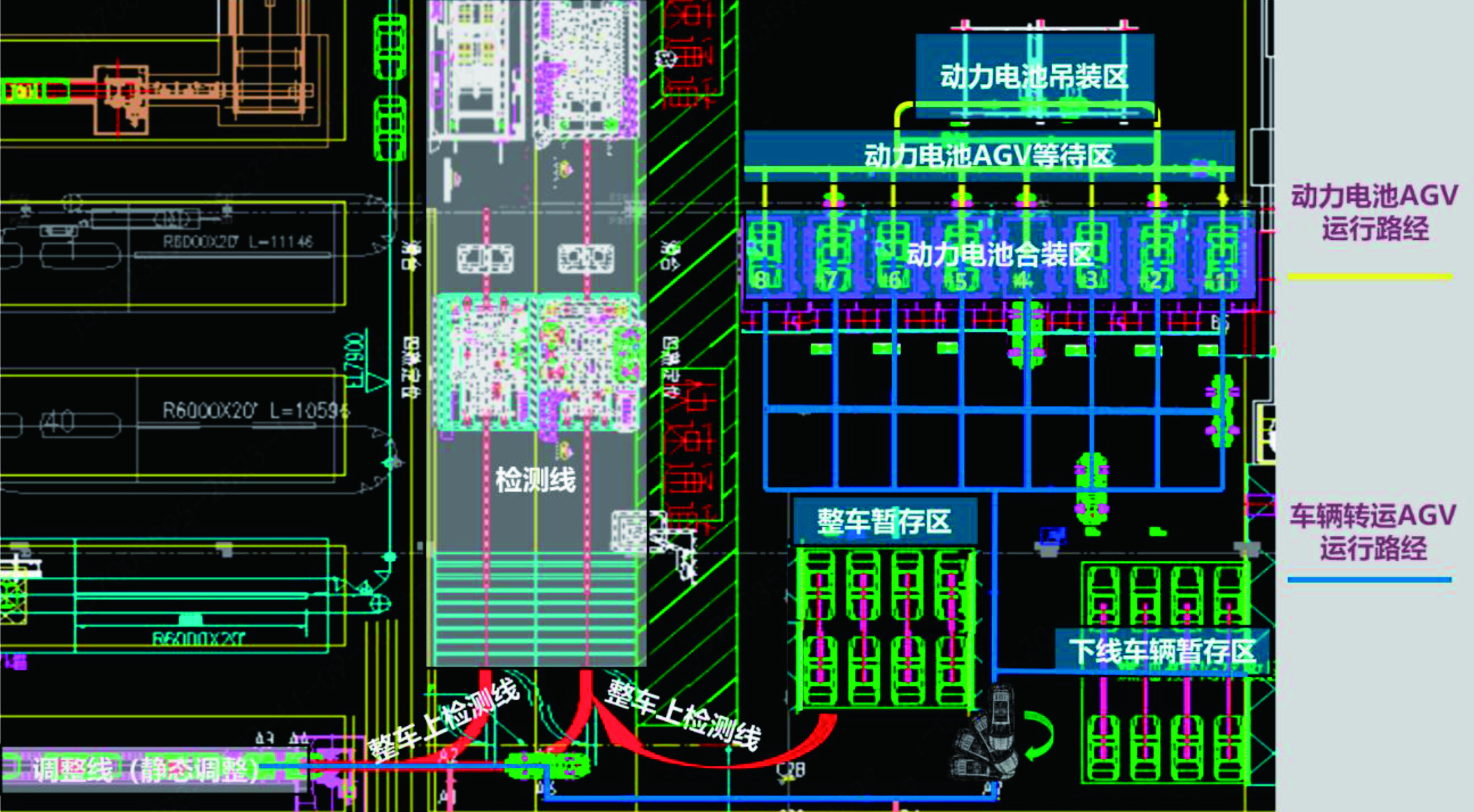

动力电池合装站应用工艺流如图3所示。

(1)车辆通过调整线(静态调整)钣链输送车辆到转运点后,通过数据中台调度车辆转运AGV进入调整线接车点,通过车辆转运AGV将PHEV/EV车辆转运至下线车辆暂存区域进行等待。传统燃油车不过此区域,直接上检测线。

(2)待动力电池合装区域的动力电池合装站有空位时,装配站信息化系统进行调度,暂存区域等待车辆转运AGV将车辆转运至对应动力电池合装站点,由自动提升机将车辆举升至作业高度,车辆转运AGV出站等待。

(3)动力电池转运AGV出站后,装配站调度AGV配送动力电池进站,并自动举升动力电池到位,工作人员进行相关装配作业。作业完成后,动力电池转运AGV返回电池包存储区进行动力电池吊装,等待下一个循环。

(4)动力电池转运AGV出站后,从装配站内出来下降到地面,装配站调度车辆转运AGV进站接车,将车辆转运到整车暂存区进行安规检查、检验等作业,完成后车辆转运AGV将车辆转运到整车暂存区,等待进入下一个接车循环。整车暂存区车辆逐步进入检测线、路试、淋雨和交检线完成后续检测交付工作。

图3 动力电池合装站应用工艺流

3 动力电池合装线

3.1 应用场景

动力电池合装线应用场景,是在原主线中融入动力电池合装线,即在产线二次内饰结束后增加动力电池合装线,用于PHEV/EV车型动力电池合装等关联部件的装配。

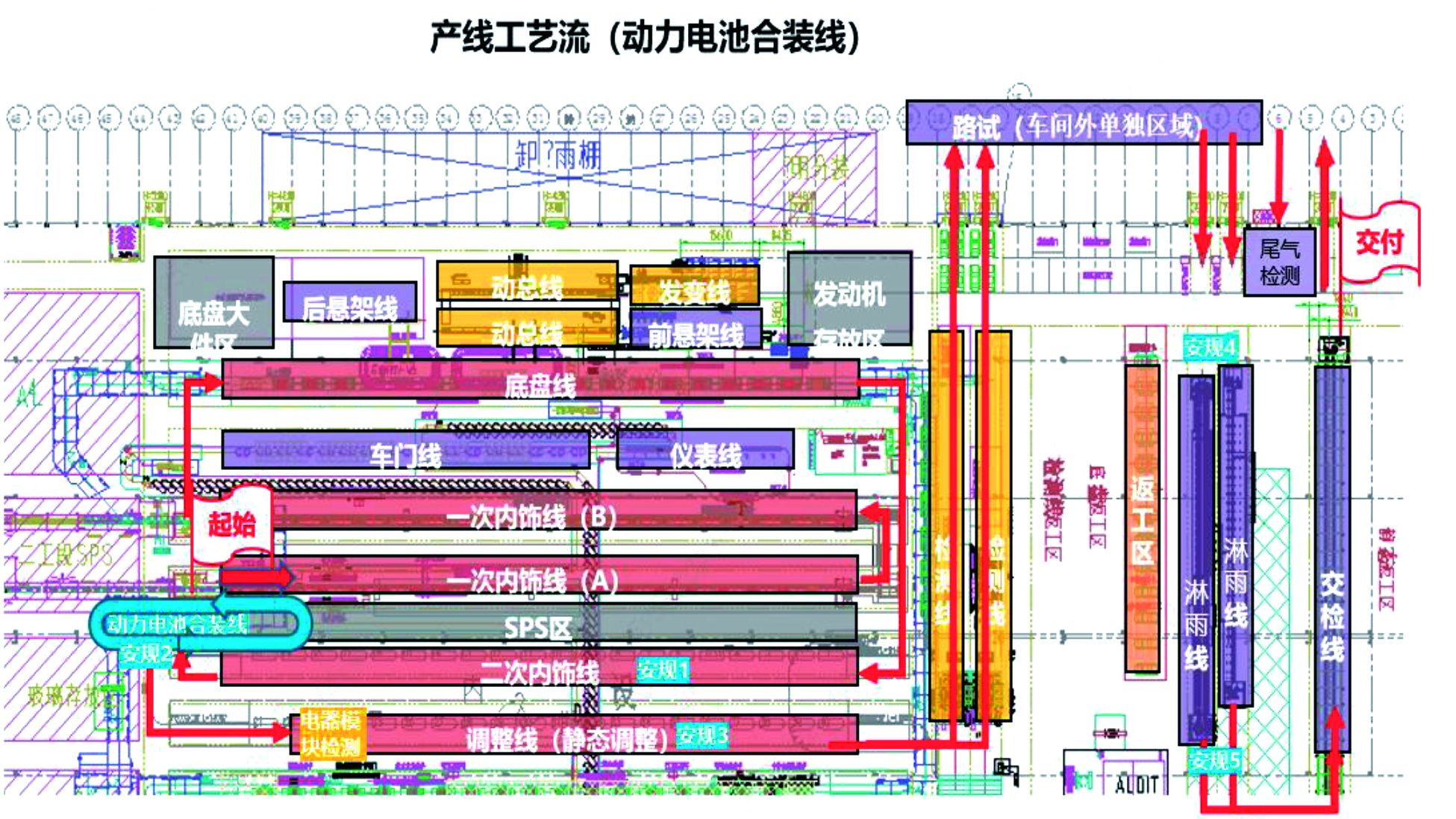

3.2 产线工艺流程

动力电池合装线产线工艺流程:一次内饰—底盘—二次内饰—动力电池合装线—调整线—检测线—路试—淋雨—交检,如图4所示。

3.3 动力电池合装线应用工艺流程

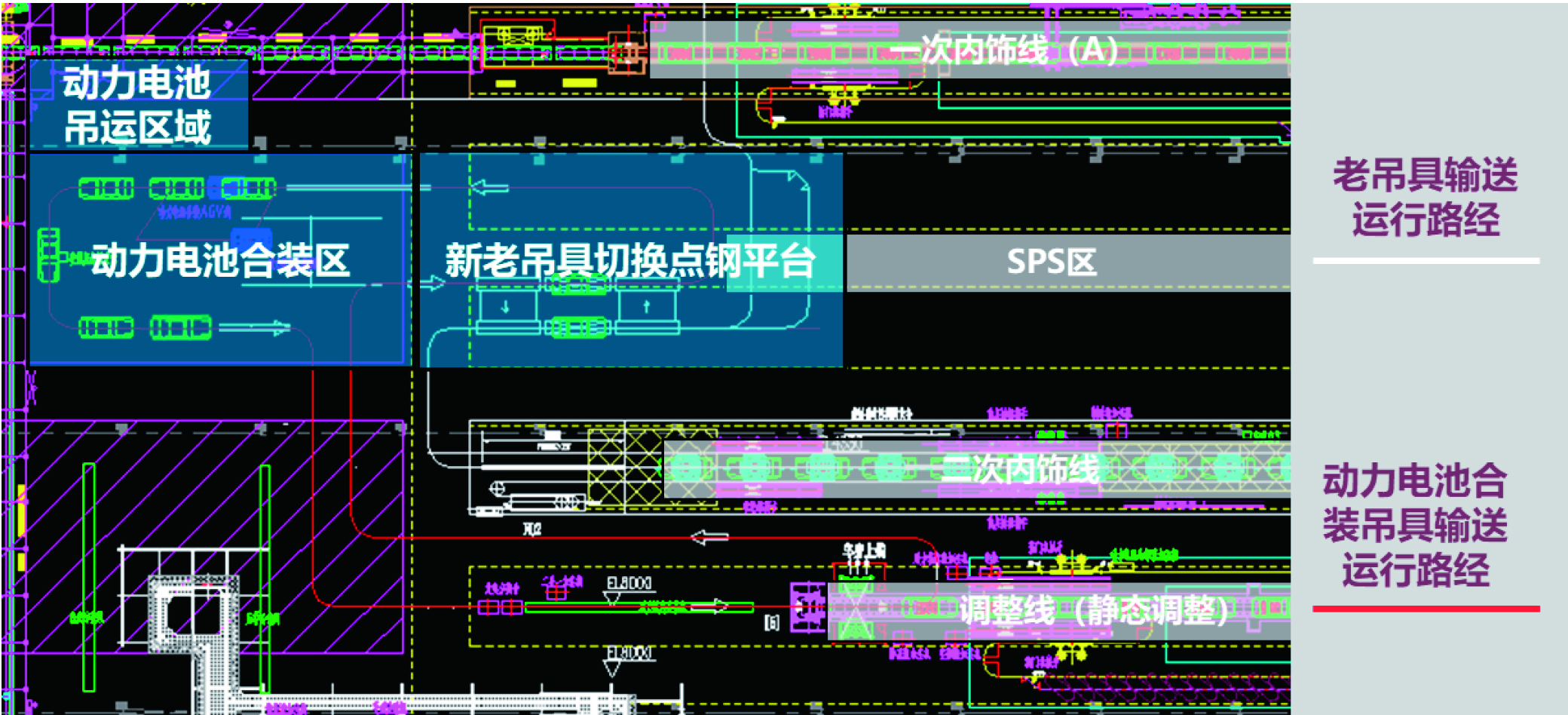

动力电池合装线应用工艺流程如图5所示。

(1)车身完成二次内饰相关装配作业后,车辆通过机械化输送线老吊具带车辆进入吊具切换点钢平台。

(2)车辆进入吊具切换点钢平台后,老吊具与车辆脱离,老吊具返回一次内饰结束位,循环接收车辆运行。

(3)老吊具与车辆脱离后,动力电池合装线新吊具进入吊具切换点钢平台接收车辆,通过动力电池合装线机械化输送线吊具带车辆进入动力电池合装线(车辆裙边离地1700mm),同步动力电池转运AGV带动力电池进入装配点进行等待。

(4)车辆及动力电池转运AGV带电池进入动力电池合装线后进入动力电池后装作业,合装后动力电池转运AGV返回动力电池上线吊运区域,进行动力电池吊装,车辆持续在动力电池合装线运行,完成车辆其他关联性部件装配与检测。

(5)车辆在动力电池合装线完成作业后,通过机械化输送线将车辆送入调整线区域完成后续作业。

(6)进行电池包防冻液加注及安规检查等相关作业。

(7)车辆送入调整线区后,新吊具通过输送线返回吊具切换点钢平台循环接车运行。

(8)调整线作业完成后,车辆进入检测线、路试、淋雨和交检线完成后续作业。

图4 动力电池合装线产线工艺流程

图4 动力电池合装线产线工艺流程

图5 动力电池合装线应用工艺流程

图5 动力电池合装线应用工艺流程

4 方案对比分析

动力电池装配站与动力电池合装线方案对比分析如表所示,30JPH整体投资、开发周期接近,两种动力电池合装方案主要需结合各主机厂工艺布局空间、量刚和节拍等因素择优选择。

5 结语

动力电池合装站方案推翻传统装配理念,实现差异化分流独立装配工艺,融入新技术数据中台调度AGV运输车辆及物料,实现生产新模式,让产线及合装站更具柔性化、智能化,合装站的方案应用也为车辆制造过程其他个性化、定制化差异装配提供了新的思路和方案。动力电池合装线方案类似于传统工艺流水线作业,在现有产线上增加动力电池合装线,使整条产线“一个流”地生产运行,流水线拉通性能力更强、稳定性更好,更加适用于高节拍、高产能产线。

动力电池合装站方案与动力电池合装线方案,均可满足传统产线融入新能源产品动力电池合装需求,同步可结合大数据、自动化等技术应用,打造高品质、高柔性、高效率和低成本产线规划方案。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:苟军强 吴明 梁礼威 徐明杰 何龙胜 毛磊,单位:奇瑞汽车股份有限公司。责任编辑龚淑娟,责任较对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

年度盘点丨2025年中国汽车出海行动

2026-01-28

-

循环汽车——激活循环经济的绿色引擎

2026-01-28

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

2026-01-30

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

2026-01-30

-

通用技术集团深耕华东市场,擘画工业母机新篇章

2026-02-04

-

重磅!比亚迪天神之眼5.0发布

2026-01-29

-

国补退坡叠加消费升级,2026中国汽车消费进入高端化周期

2026-01-29

-

通用技术集团深耕华东市场,擘画工业母机新篇章

通用技术集团在南京召开了媒体沟通会,正式发布了其机床产业华东区域战略,同时也展现了其构建"东北-京津冀-华东-华南-西南"五大区域联动产业布局的雄心。

作者:龚淑娟 胡伟

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

-

年度盘点丨2025年中国汽车出海行动

-

循环汽车——激活循环经济的绿色引擎

-

浅谈翼子板零件柔性建模及装配过程分析

评论

加载更多