曲轴加工表面粗糙度的影响因子浅析

0 引言

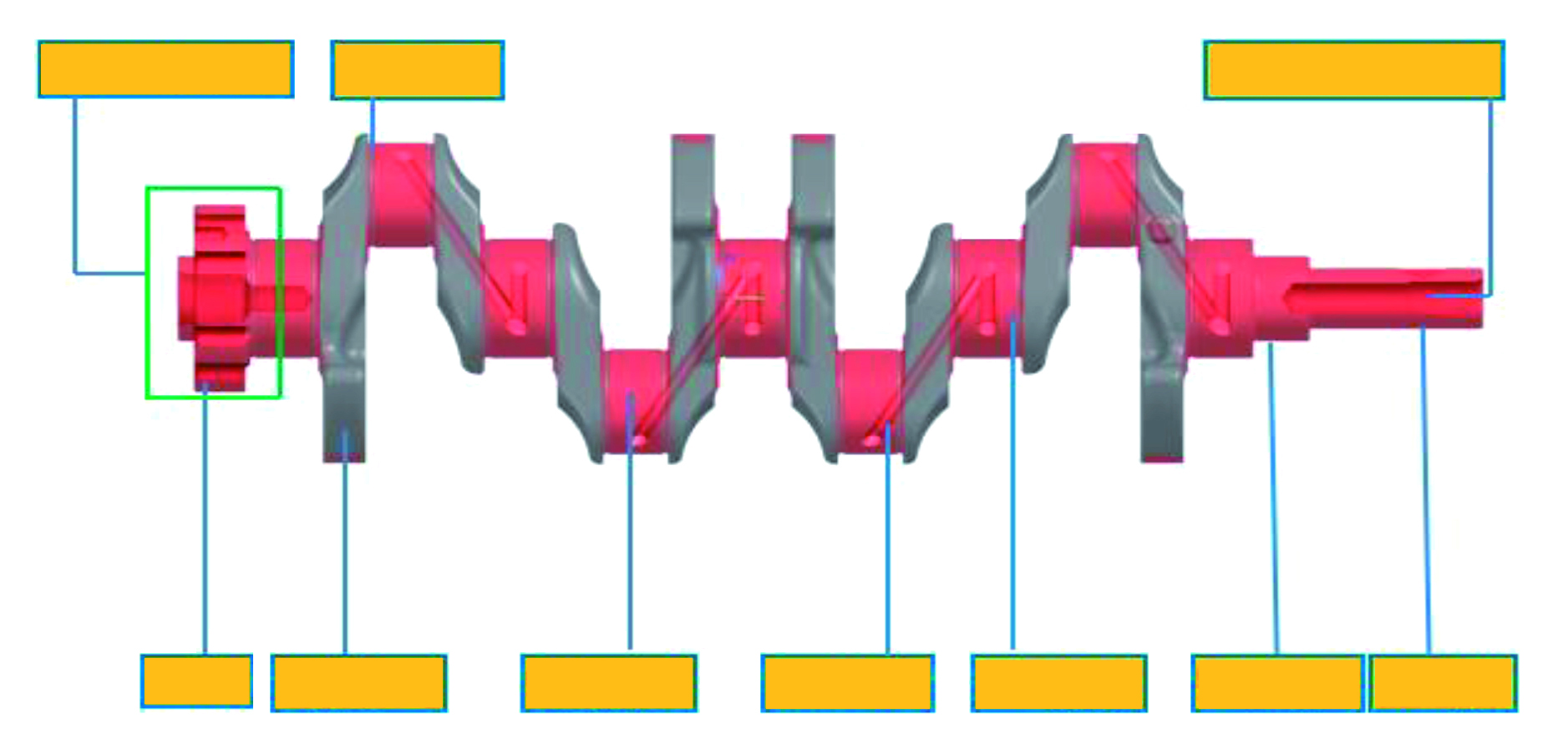

曲轴的材质主要为铸铁和锻钢,其结构主要由心轴、油封、平衡块、油孔、主轴颈和连杆颈组成(图1)。主轴颈和连杆颈的表面质量要求极高,通常通过CNC加工中心粗加工、磨床精加工、抛光机超精加工达成,其中,抛光机通过抛光带对油封、主轴颈、连杆颈和止推面抛光,以满足表面粗糙度Ra0.15μm的产品设计要求。

图1 曲轴结构示意

1 曲轴表面粗糙度的影响因素及相关参数推荐

1.1金相的影响

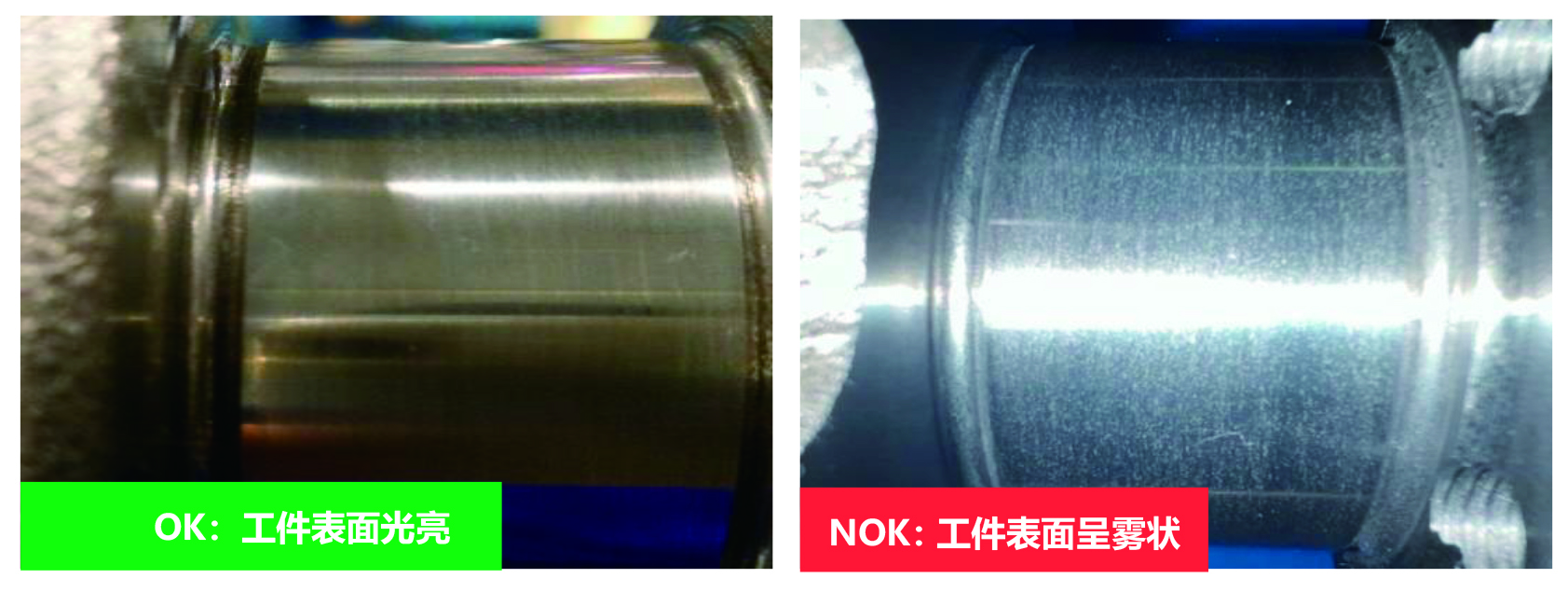

铸铁曲轴的金相评价指标主要为铁素体含量、牛眼、球数和球化率,为保证曲轴具有良好的性能,其金相控制标准建议为:球化率最低80%,球数最低100PCS/mm2,铁素体含量5%~20%。牛眼最低15%(被75%的铁素体包围)。其中球数与球化率对于曲轴表面粗糙度影响较大,当球数低于100PCS/mm2或球化率低于80%时,均会导致曲轴抛光后表面出现雾状,造成表面粗糙度超差(图2)。

图2 曲轴抛光后表面对比

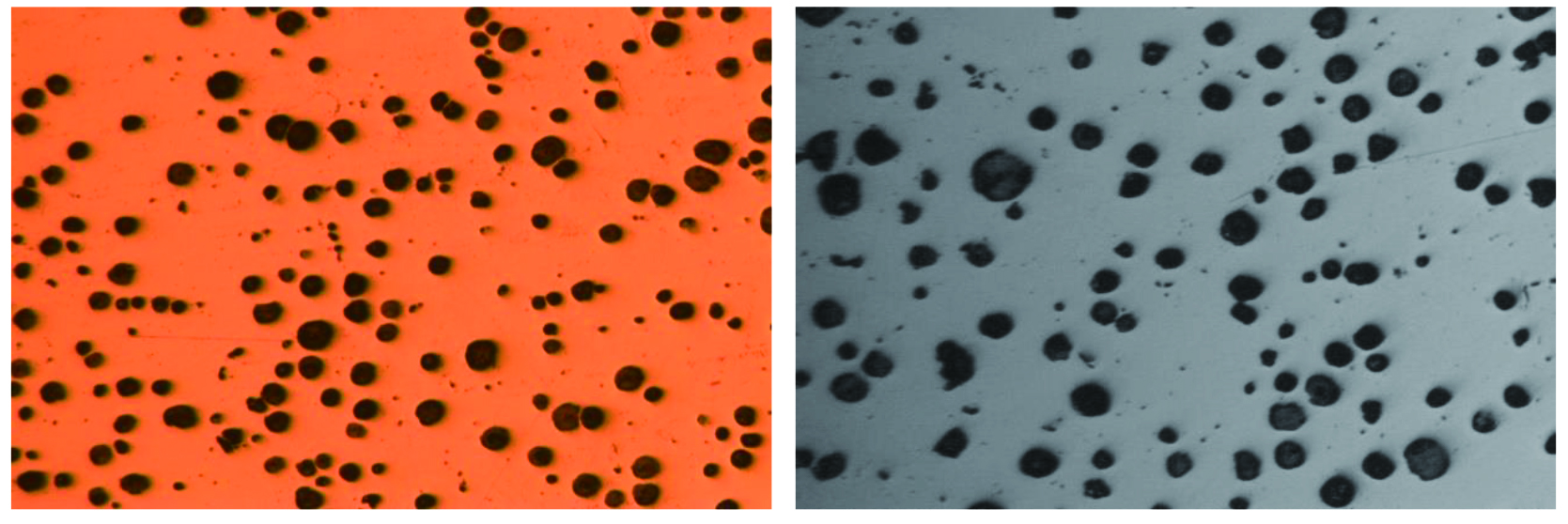

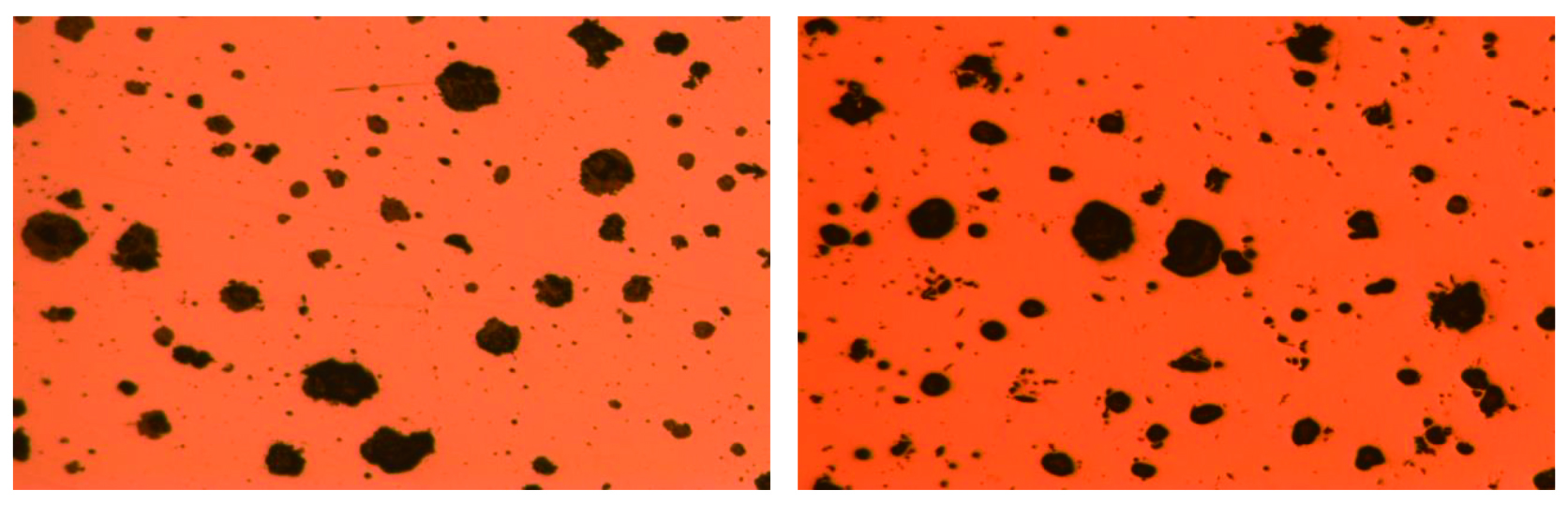

对不同状态的工件进行金相分析,结果如图3、图4所示。

图 3 曲轴表面光亮,表面粗糙度Ra < 0.15 μm

曲轴金相的石墨球数及球化率超差常伴随铸件石墨尺寸大,高速加工中会加剧石墨剥离,导致加工面位置出现碳坑,造成加工表面可以观测到雾状现象及表面粗糙度超差。

图 4 曲轴表面呈雾状,表面粗糙度Ra > 0.15 μm

1.2抛光带的影响

抛光带颗粒度单位用MIC表示,是指镶嵌在抛光带上磨粒的大小(40MIC表示砂纸粒度最大为40μm)。曲轴轴颈表面粗糙度值随着抛光带颗粒度的减小而减小,但抛光带的颗粒度越小,抛光带的成本越高,且抛光时间越长。所以选择抛光带颗粒度时,需要综合考虑,我公司粗抛站选用的是40MIC,精抛站选用的是20MIC。

1.3抛光压力的影响

抛光压力是指液压缸通过抛光臂施加到工件表面的压力,通常抛光压力越大,在相同条件下曲轴的去除量会越大。但是对于曲轴表面粗糙度而言,并不是抛光压力越大,表面粗糙度越好,按照我公司曲轴表面粗糙度<0.15μm的控制要求,建议将抛光压力控制在12~20bar(1bar=0.1MPa)。

1.4抛光时间的影响

抛光时间是指抛光带与曲轴接触之后,曲轴在正转与反转过程中的有效持续时间总和。正转与反转的时间和转速需保持一致,抛光时间与转速配套使用,抛光最后阶段的旋转方向必须和曲轴在发动机内工作时的旋转方向保持一致。通常,抛光时间控制在12~20s,我公司的抛光工艺分为粗抛光和精抛光,精抛光的正转和反转时间均为3s、转速均为100r/min,精抛的正转和反转时间均为5s、转速为100r/min。

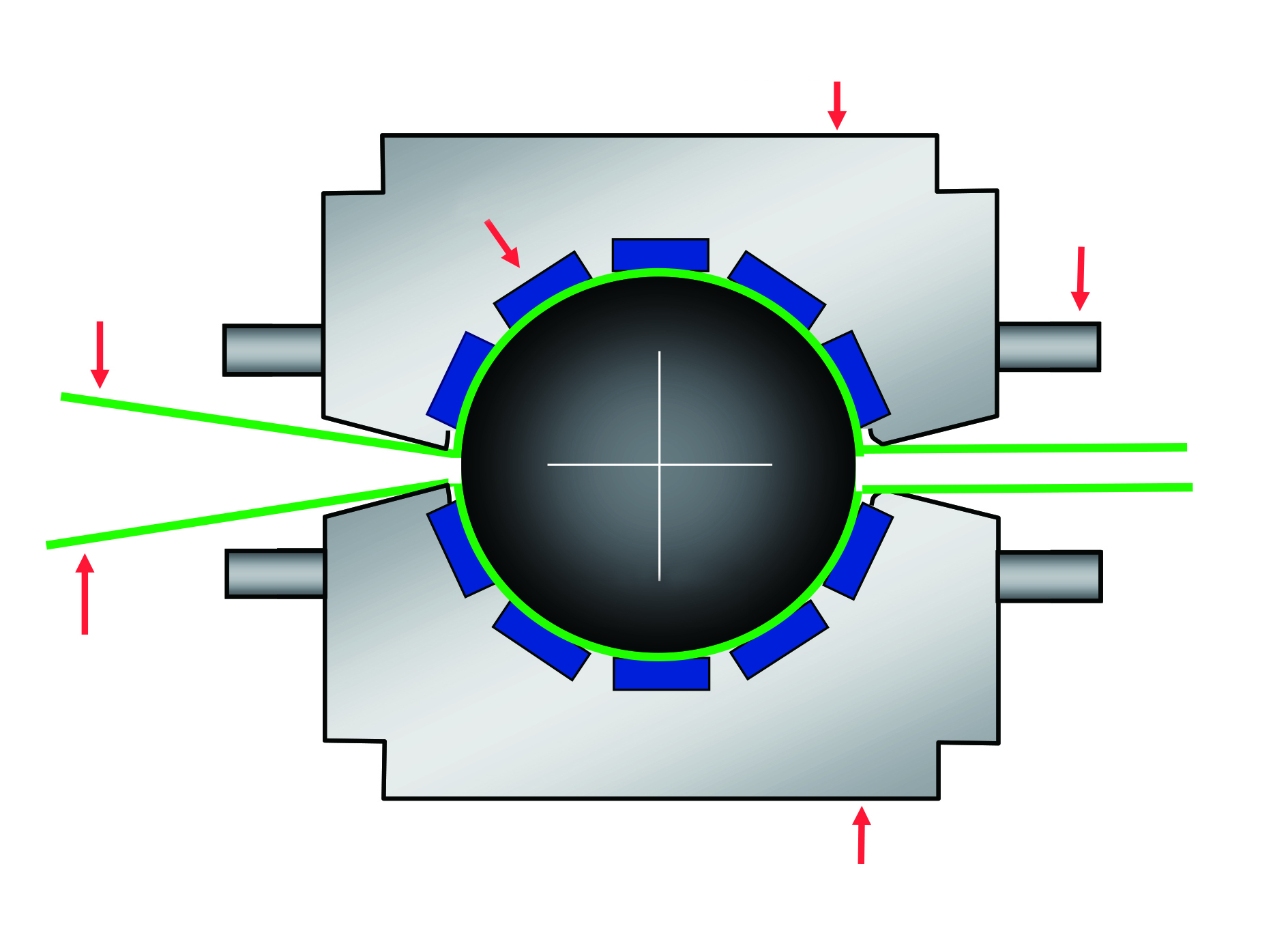

1.5抛光靴的影响

抛光靴(图5)用于压紧抛光带,使抛光带与曲轴轴颈表面贴紧,在1号粗抛站和2号精抛站,上下抛光靴工装具有坚固的精确研磨衬垫,用于支撑磨料抛光带,抛光靴衬垫的加工半径符合曲轴的平均加工直径和微抛光带厚度之和。如果抛光靴衬垫发生磨损,将会导致抛光带不能贴紧曲轴,抛光能力将变差,最终导致曲轴轴颈粗糙度超差,严重时抛光带将发生褶皱并且断带。因此,我们需要控制抛光靴寿命,我公司抛光靴寿命为80000件。

图5 抛光靴示意

2 结论

曲轴的旋转是整个机械系统的源动力,其加工表面质量与发动机的功能和使用寿命息息相关,表面粗糙度作为加工质量的重要评价特征,研究其影响因子具有重要意义。曲轴轴颈表面粗糙度直接影响发动机的寿命、效率和油耗,毛坯金相和抛光带颗粒度对表面粗糙度的影响尤为明显,我们需对每一个可能影响粗糙度的因子都加严控制。本文从人、机、料、法和环进行分析,重点介绍了曲轴的毛坯金相、抛光工艺及抛光机等因素对曲轴表面粗糙度的影响,通过分析其失效机理并对相关过程加以控制,实现了表面粗糙度的改善。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:龚顺行 何聪 莫瑜,单位:上汽通用五菱汽车股份有限公司重庆分公司。责任编辑龚淑娟,责任较对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多