探访小米汽车超级工厂

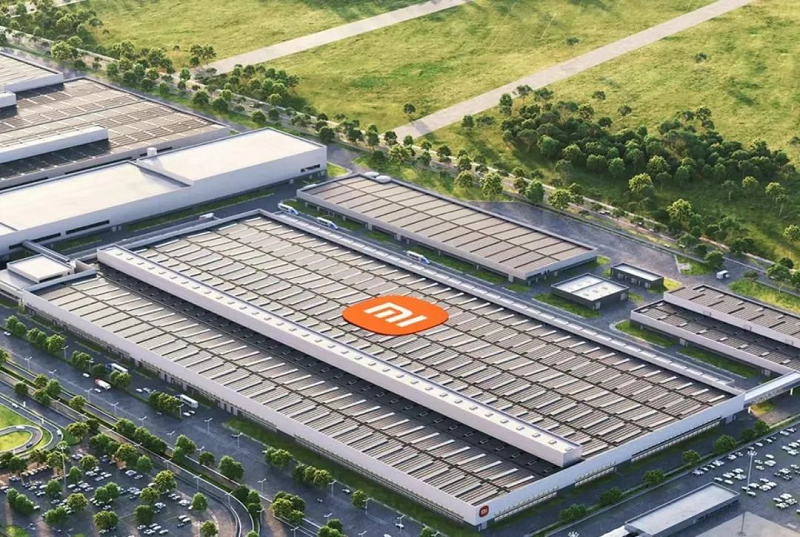

小米汽车工厂坐落于北京经济技术开发区,占地面积71.8万㎡,包括:研发试验基地,为新能源车专门打造的冲压、压铸、车身、涂装、电池、总装六大车间,以及总长度2.5km的测试跑道,还有小米汽车工厂店,是集研发、生产、销售、体验于一体的现代化智造园区。

走进小米汽车的综合大楼,首先就被大厅里巨大的莫比乌斯环给震撼到了。莫比乌斯环象征着小米汽车对科技创新永无止境的追求。强烈的视觉冲击中,两辆高悬的海湾蓝小米SU7更加炫酷。

应该说,“高效智能、绿色环保”是小米汽车工厂的关键词之一,体现了小米集团在汽车行业的绿色实践。正如雷军所说:小米汽车始终以科技创新为主导,在智能制造和智能电动汽车领域深入挖掘,持续发展新质生产力。

01 高效高质量赋能新质生产力

小米汽车秉承一往无前的创新突破精神,持续推动先进智能技术与传统制造的融合创新。

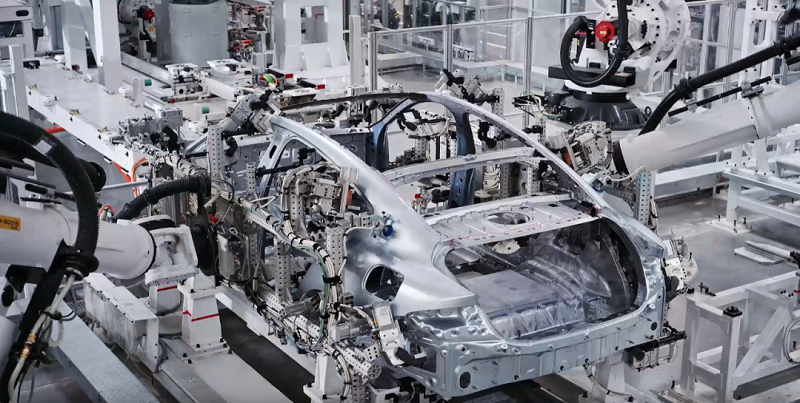

小米汽车引入了超过700台机器人,以先进高效的自动化生产实现高品质交付,可实现大压铸、冲压、车身连接、车身装配、涂装等关键工艺的100%自动化,每76秒就能有一台崭新的小米SU7下线。

最引人注目的9100t大压铸设备集群,通过9大工艺、60多个设备共控制430个工艺参数,可实现全程自动化运行。小米自研的泰坦合金,在不到两分钟的时间里,就被制成了一个大型后地板件。原本传统汽车上由72个零件组成的后地板,在这里“72合一”,一次压铸成型,非常高效,而且良品率可达95%。

车身车间定制开发的外覆盖件自动装配系统,与车身骨架装配精度高达±0.5mm,配合AMR物流机器人、视觉上件机器人等,实现了中大件自动物流上件、连接、装调完全自动化。负责运输物料的AMR自主移动机器人边放音乐边干活,被工作人员笑称是“快乐的打工人”,累了还会自己跑去充电。参观途中,记者乘坐的电瓶车挡住了AMR的去路,它就开始喊:“让一下!让一下!” 在繁忙的工厂里显得特别可爱。

高度自动化的车身车间

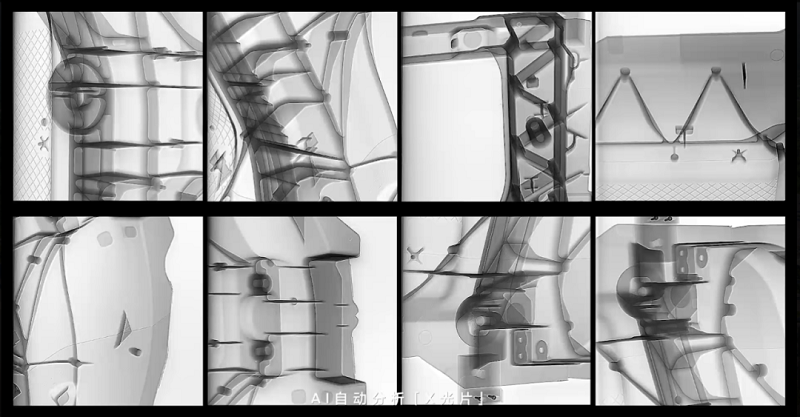

不仅如此,小米汽车工厂还大规模投入了先进的高精度自动化检测设备,对6大类工序进行实时在线检测,保障每一辆SU7的高质量保障。小米基于AI大模型自研的X-Eye检测系统,给每一个一体压铸后地板拍X光片,质检准确率超过99.9%,效率比人工提升数十倍,保障高效率“零缺陷交付”。

基于AI的智能检测系统

此外,车身骨架100%激光雷达在线监测,整车外观100% 全自动化紫外光检测,电池激光焊接、涂胶、拧紧中的视觉算法同样赋能高精度动态定位检测,确保每一台小米SU7的高品质交付。

02 环境友好的工厂设计

小米集团一直以来致力于可持续发展,小米汽车工厂当然也秉承了这一理念。

小米汽车工厂追求的是全过程、全方面的绿色环保,从建造之初就按照“环保绩效A级企业”部署工厂设计,坚持以“绿色工厂”的高标准为目标, 最大限度地降低环境污染,同时发挥小米汽车工厂的绿色生产力。

全流程的水资源管理在工厂设计之初就被考虑到了,厂区废水经生产废水预处理、混合污水处理、杂用水处理、中水处理系统处理后循环回厂用水比例可达50%。在水资源管理过程中,小米汽车将生活废水和生产废水全部纳入污水站处理,大大提高了污水处理效率。

小米汽车工厂的屋顶布局了16.2MW分布式光伏电站,总面积达到154,579平方米,预计年均发电量约1640万度,年减少碳排放约9905吨,每年二氧化碳吸收量相当于54万棵树。据工作人员介绍,工厂的光伏项目预计使用寿命将超过25年,长期且持续地为小米汽车制造提供可再生能源。

小米汽车“绿色工厂”

03 绿色制造,涂装是关键

汽车生产过程中最常见的污染物就是废气和废水,而在整个汽车工厂中,有约80%的废气及约70%的废水来自于涂装环节。

涂装过程中会用到很多化学液体,因而产生很多挥发性有机物排放(VOCs),其中的苯、甲苯、二甲苯等危害物质可引起急性或慢性中毒,对人体造成巨大伤害。此外,涂装过程亦会产生油类、金属盐类、COD(高化学需氧量)等生产废水,占工厂生产废水的70%,这些废水若未经处理直接排放到自然环境后将造成巨大污染,并人体产生伤害。因此,对于工厂的绿色制造来说,减少涂装车间的污染十分关键。那么小米汽车工厂是如何做的呢?

小米汽车工厂首先从源头上减少其排放,涂装所使用的超过80%的原辅材料(原材料和辅助材料),包括电泳漆、中涂漆和色漆等都为水性环保涂料,其VOCs排放约为10%-20%,远远低于传统油性涂料60%的VOCs。

小米SU7采用水性环保漆

除了采用更环保的材料,在涂装过程中,小米汽车也采用了更为环保的前处理工艺和喷漆工艺,在多个环节减少废水和废气排放。

前处理过程中,传统涂装工艺一般采用易产生一类污染物镍金属的磷化工艺,对人体负面影响大,而小米汽车工厂则使用锆化处理工艺,不仅沉渣量少,还不产生磷和镍重金属离子,同时也更节省能源。

接下来的电泳工艺,小米汽车工厂采用了槽液质量控制技术、电泳超滤技术、逆流清洗技术等废水污染预防技术。通过槽液质量控制技术,可以将脱脂后槽液经油水分离装置处理,过滤清液继而返回脱脂槽,减少了脱脂废水产生;同时超滤技术对电泳槽槽液和工件清洗水进行超滤处理,将含电泳涂料的浓缩液回收用于生产,而不含电泳涂料的透过液则替代纯水用于工件清洗,使清洗新水用量和固体废物产生量都减少了80%以上;除了将透过液代替纯水,在工件清洗时还采用了逆流清洗,由末级槽进水、第一级槽排出清洗废水,该技术可减少废水产生量30%以上,大大节约了水资源。

涂装车间电泳工艺

在喷漆工艺上,不同于传统的湿式喷漆,小米汽车工厂采用的是干式纸盒喷漆房,由阻燃牛皮纸制作的纸盒收集漆雾。纸盒吸附能力强、接触面积大,同时减少了污水的产生。极高效率的废气处理使得喷漆房内气体循环成为可能,在封闭喷房中,我们采用上送下排的形式,通过纸盒处理后的气体有80%能够循环回喷房,实现喷房气体环境自动化处理,全程没有逸散环节。

干式喷漆工艺

无法循环的20%废气则经过“高循环比三室RTO直燃处理技术”后排放,蓄热式焚烧系统RTO是利用陶瓷蓄热体来储存有机废气分解时产生的热量,并用陶瓷蓄热体储存的热能来预热和分解未被处理的有机废气,使有机废气持续升温直至有机成分彻底分解成CO2和H2O。三室RTO是指配有三个蓄热室,每个蓄热室分别进行“蓄热—放热—清扫”程序。在这一过程中,小米还采用超低氮燃烧技术,大幅降低了天然气燃烧产生的氮氧化物。相较于传统沸石转轮浓缩处理技术,三室RTO处理效率不受转轮效率变化影响,大幅提升VOCs治理效果,使处理效率达到99%以上。

喷漆环节完成后,就进入烘干工序。为了最大程度提高能源利用效率,小米汽车工厂设置了气气换热设备,对RTO焚烧后的高温气体进行回收,并与新鲜空气汇集以调温调压,最终转化为用于车漆烘干设备的供能,尽可能地使热能回收再利用。

严格控制废水废气排放

从原辅材料的选择,到重金属排放更少、废气治理效率更高的涂装工艺,再到净化排放的环保设计,小米汽车工厂层层把关,致力于将环境污染降到最低,最终实现了涂装车间废气处理率高达99%,废水“零”重金属排放,VOCs排放比北京市标准低50%的绿色表现。

04 小米速度未来可期

工厂参观完后,记者还试乘了小米SU7,体验了零百加速2.78秒的刺激。

各种先进的零部件配置,使得小米SU7性能卓越,而价格却非常亲民,因而获得了众多消费者的青睐。自3月28日正式上市以来,小米SU7一直供不应求,小米汽车工厂一直在加班加点赶生产、提产能。11月13日,小米汽车宣布第10万台小米SU7正式下线。从零到10万,小米汽车仅用了230天,创造了新车企10万台的最快下线纪录!

新车型正在总装车间进行调试,旁边的工厂二期项目也已经开工,建设工地热火朝天。这就是小米速度。接下来的一切因此而更加值得期待。

高效、高质量、绿色环保、可持续,是小米汽车始终坚持的造车理念。不走捷径,选择做难而有长期价值的事情,是小米汽车的宣言。未来,小米汽车将继续以科技创新为主导,打造新型绿色智造工厂,与世界共创绿色未来。

AI汽车制造业

龚淑娟

李峥

相关推荐

-

杜尔中国举办2024客户开放日活动

杜尔中国于2024年11月12日至15日举办Open House客户开放日。时隔七年,客户开放日再次回归中国市场,本次活动以“创新精神致未来”为主题,将科技创新成果落在产品上、植在品牌里、融在体验中,这既是杜尔128年来创新历程的里程碑,亦是杜尔中国创新研发的新起点、新征程。

2024-11-18

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

新能源车锂电池市场分析-2026年1月

2026-02-24

-

一文理清全主动智能底盘,主动悬架800V和48V之争的真相

2026-02-24

-

罗兰贝格注资Jonas Andrulis新创企业,深度赋能人工智能应用领域

2026-02-24

-

从炫技到生产力,均胜电子打通机器人落地工业场景应用“最后一公里”

2026-02-24

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

锂是新能源汽车与储能系统的关键原材料,其战略价值日益凸显。2025年7月,玻利维亚、阿根廷和智利组建了全球首个锂资源协调机制——“锂欧佩克(LithiumOPEC)”,通过股权管控、上调开采费与推进定价主导等方式,试图重塑全球锂资源供应链的利益分配格局。本文分析其形成背景、运作机制及对我国锂产业链的影响,并从构建自主可控供应体系、推动产业链技术迭代与协同升级、加强国家统筹与海外风险防控以及深化国际合作与全球治理参与四个维度提出应对策略,以增强供应链韧性、降低对外依赖并提升产业话语权,为我国新能源产业高质量发展与资源安全提供支撑。

作者:孙昱晗 宋双 吴喜庆 宋承斌

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

-

AI《汽车制造业》2026-1期

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

评论

加载更多