数字化工艺设计与仿真技术实施思路

0 前言

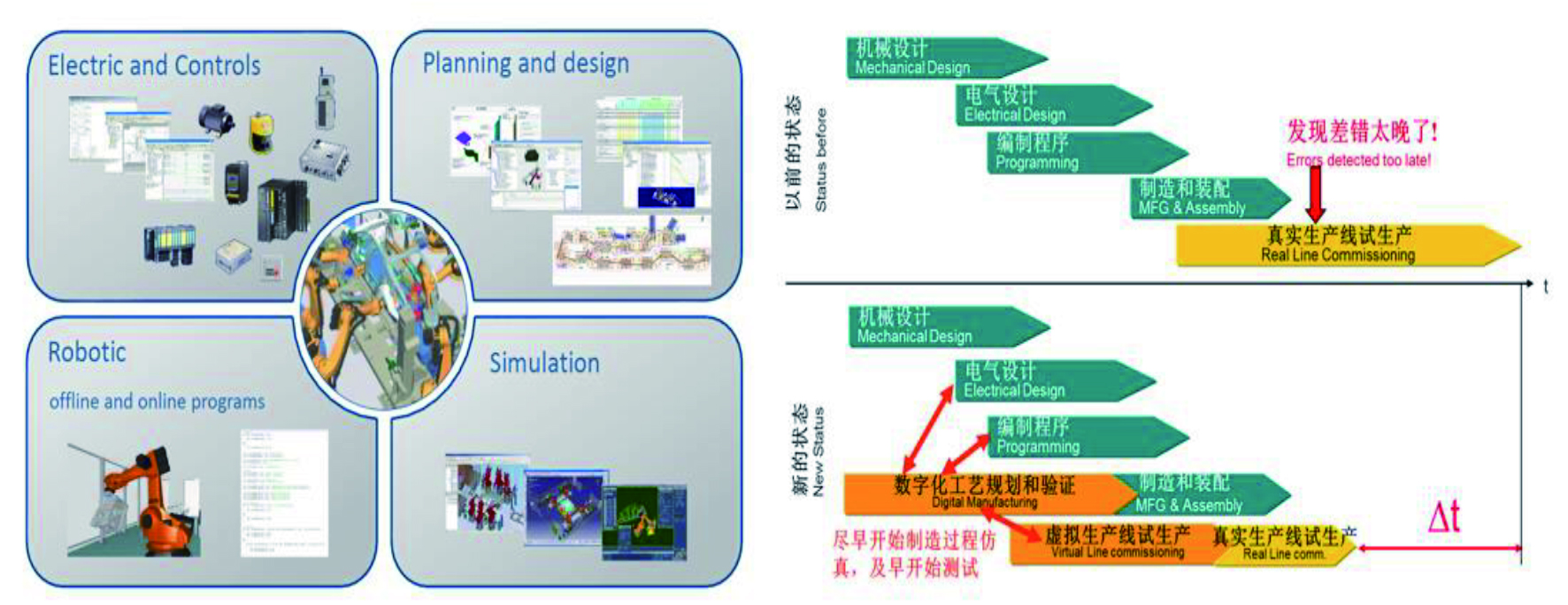

数字化工艺设计与仿真技术在国内自动化产线特别是汽车产线的应用逐渐成熟。它能帮助企业在实际投入生产之前即能在虚拟环境中模拟仿真和测试,在生产过程中也可同步优化整个生产流程,包括自动化线体的动态干涉、机器人可达性问题、线体联动与节拍平衡性验证、装配动态干涉、人机交互舒适度分析、离线程序的应用与导入、现场设备的精度校正以及电气程序虚拟调试和虚实互联等,最终实现高效的柔性生产线集成,实现产品快速上市,锻造企业持久竞争力。

本文结合某项目的实施,分享推进思路、软硬件平台、业务流程及项目实效等,希望对业界同行有所帮助。

1 项目推进思路

数字化工艺设计和仿真场景是一个跨部门、跨专业和跨公司的技术整合,需要企业内部各个部门与相关外部资源共同协同合作完成,其实施的推进包括多个方面。

1.1 工厂、车间数字化3D设计

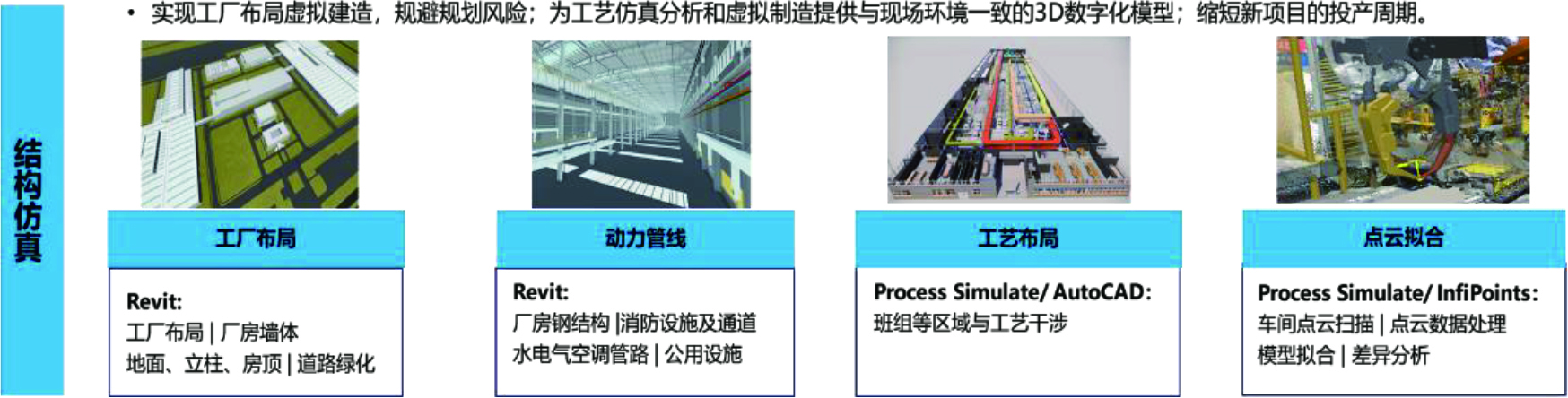

整个厂房的工作分区(冲压、车身、涂装、总装、检验、物流和仓储等)应根据工业工程的原理进行分析,引入建筑信息模型(Building Information Modeling,BIM),通过三维设计软件进行厂房设计,可以使用数字化制造仿真软件对设备布局、产线布置和车间物流进行仿真,尤其是水、电、气、网络及通信等管线的设计,提前识别母线、风管的不合理布局,并排查厂房钢结构、管线辅梁和支吊架的设计合理性,减少设计冗余浪费及设计问题造成的现场施工返工。工厂结构仿真如图1所示。

图1 工厂结构仿真

1.2 工厂、车间、线体数字化物流仿真

通过物流仿真系统分析,发现真实物流现状或方案中可能存在的问题及潜在风险,并提出优化改善建议,从而降低企业成本,提高生产效率。

(1)进行厂区物流仿真,验证物流配送车辆效率,验证厂区内物流量,识别道路拥堵瓶颈,如图2所示。

图2 厂区物流仿真

(2)进行车间物流仿真,验证物流资源、设备利用率,识别流程瓶颈。

(3)进行线体仿真,验证线体规划方案,计算各线体滑撬、载具数量,验证线体开动率以及后续车型投产后验证排产方案。

1.3 产品设计数字化

针对虚拟仿真建立了完整的仿真体系,在满足产品功能和质量的前提下,对产品、工艺进行虚拟装配和验证,准备评估工艺方案,提前识别问题点,缩短投产周期、降低投产成本。

如图3所示,在产品可行性分析及验证过程中,制造工程检查制造可行性的活动称为“DPA5”,包括冲压、焊接、涂装和总装可行性分析以及材料利用率评估等,主要是为了确认产品数据是否满足既定的制造要求,并在检查完成后把问题反馈到研发进行产品数据优化。

图3 产品仿真

(1)冲压

1)对汽车冲压零件产品的可冲压成型性进行分析。

2)判定零件冲压成型的难点和关键区域。

3)对模具和工艺方案的确认进行有选择性和针对性的模拟分析。

4)对可行的调试方案提供具体技术参数。

5)对拉延模具设计的可行性和可靠性进行量化的分析和判断。

(2)焊装

1)机器人、焊钳和工具等企业资源库管理。

2)车型变量信息定义。

3)上件信息、工艺流程及焊点分配等详细工艺信息定义。

4)生产信息及询价节点定义。

5)时序及Layout布局分析。

(3)涂装

1)涂胶密封性分析验证。

2)腐蚀性分析验证。

3)排气、排液性分析验证

(4)总装

1)人工操作等企业操作库管理及MTM定义。

2)装配工艺流程分析验证。

3)产品工艺装配干涉性分析验证。

1.4 工艺设计数字化

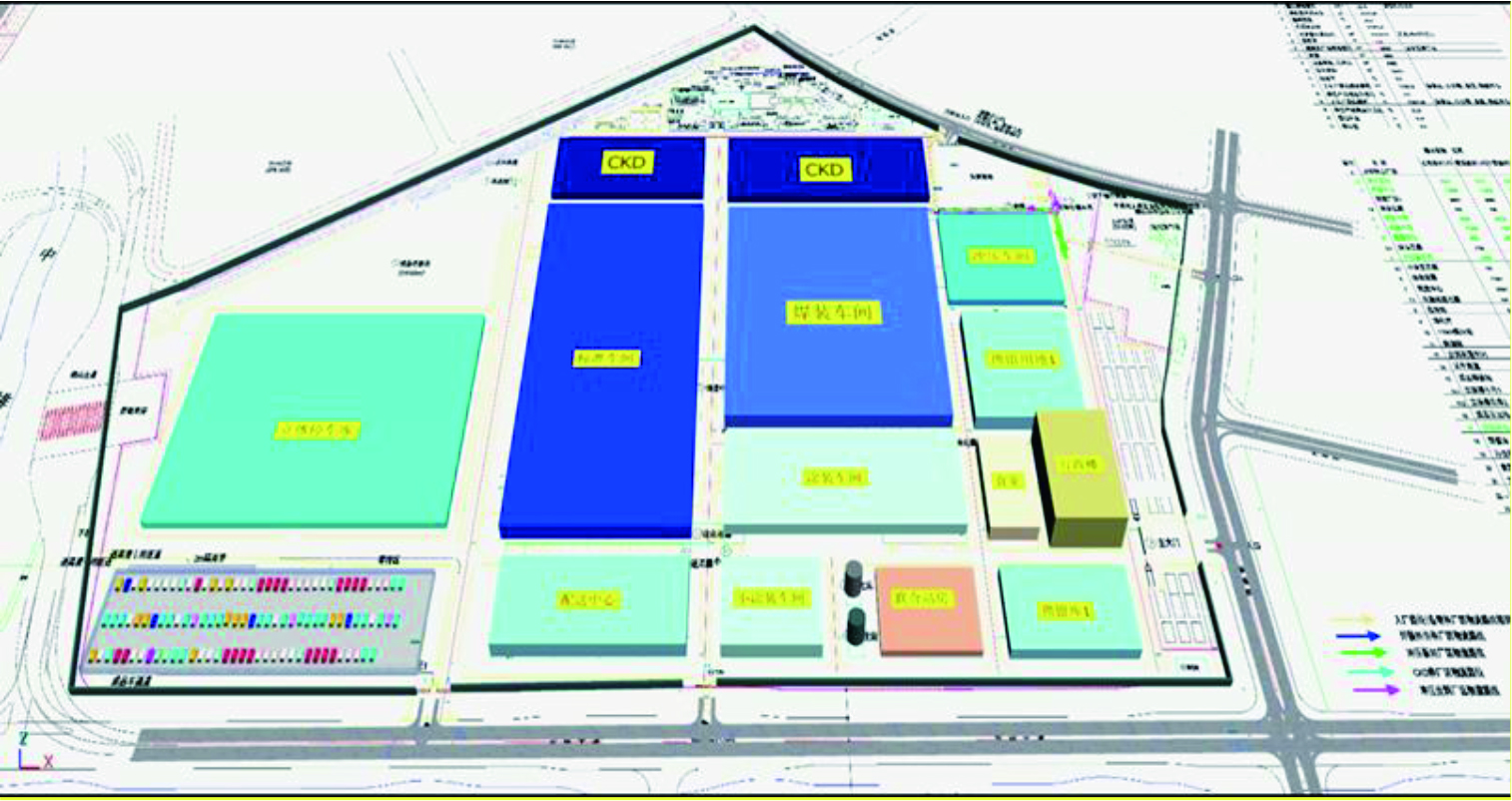

通过工艺规划仿真软件进行仿真模拟,发现真实线体现状或方案中可能存在的问题及潜在风险,并提出优化改善建议,如图4所示。

图 4 工艺仿真

(1)冲压

自动化与压机干涉仿真检查及SPM值验证。

(2)焊装

1)设备选型合理性分析验证,设备清单输出.

2)焊接静态和动态干涉性分析验证。

3)规划方案与布局合理性分析验证。

4)节拍可行性分析验证。

5)采用Cableedit功能对机器人管线包和线束安装进行轨迹干涉验证。

(3)涂装

1)电泳内腔膜厚分析。

2)喷漆膜厚可行性仿真分析。

(4)总装

1)人机工程分析验证,工装和工具分析验证。

2)生产先平衡分析验证。

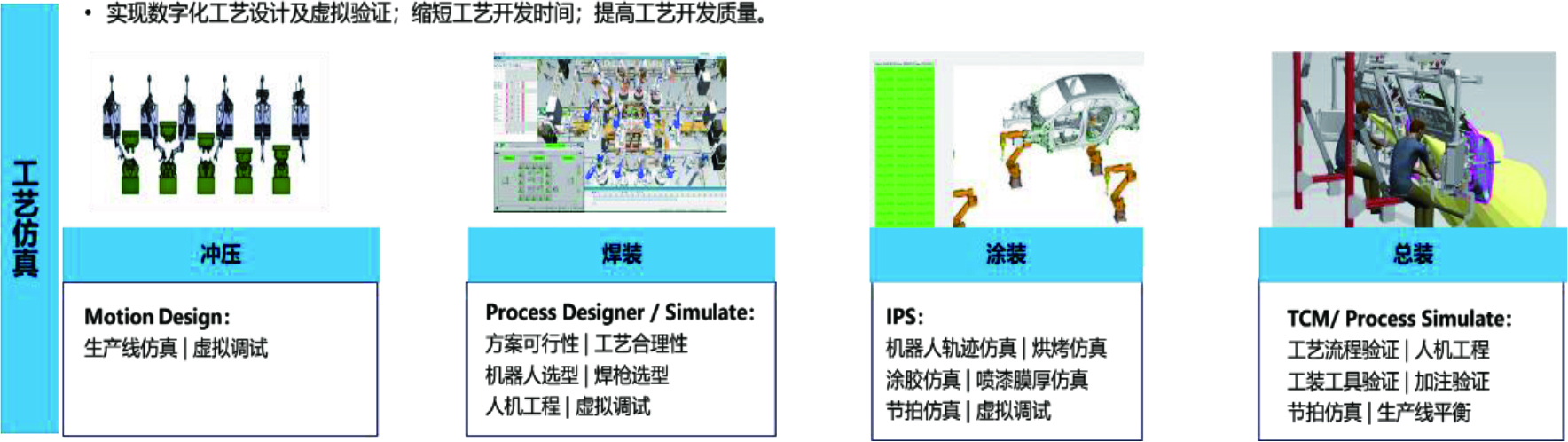

1.5 虚拟调试与离线编程

离线编程,即在虚拟模型中通过真实的机器人控制器模拟真实的机器人动作,自动建立机器人间干涉区、整线联动仿真验证和自动生成机器人程序。

如图5所示,虚拟调试,即在虚拟模型中添加控制系统需要的信号反馈和控制模型,建立机械动作和电气信号输出转换仿真模块和输入输出接口,搭建虚实结合的控制平台。

图5 虚拟调试

(1)虚拟环境中搭建生产线,完成设备运动过程规划、检查干涉、机器人可达性验证、机器人路径规划和节拍分析等工作。

(2)设备虚拟调试工作,包括创建物料流、添加传感器、为设备添加动作逻辑、信号表导入和关联等工作。

(3)机器人虚拟调试工作,包括机器人信号导入、机器人控制器设置、自定义指令编写、宏程序的编写和机器人指令添加等工作。

(4)将虚拟环境连接到电控系统,完成基础功能测试连接电控设备,实现机器人程序循环运行,再进行联动调试及安全程序测试等工作。

(5)虚拟调试完成后,通过各品牌机器人专用控制器及RCS可自动生成现场机器人识别语言程序。现场对相关设备安装位置信息进行校准,保证输出程序可用性。

2 软件、平台架构

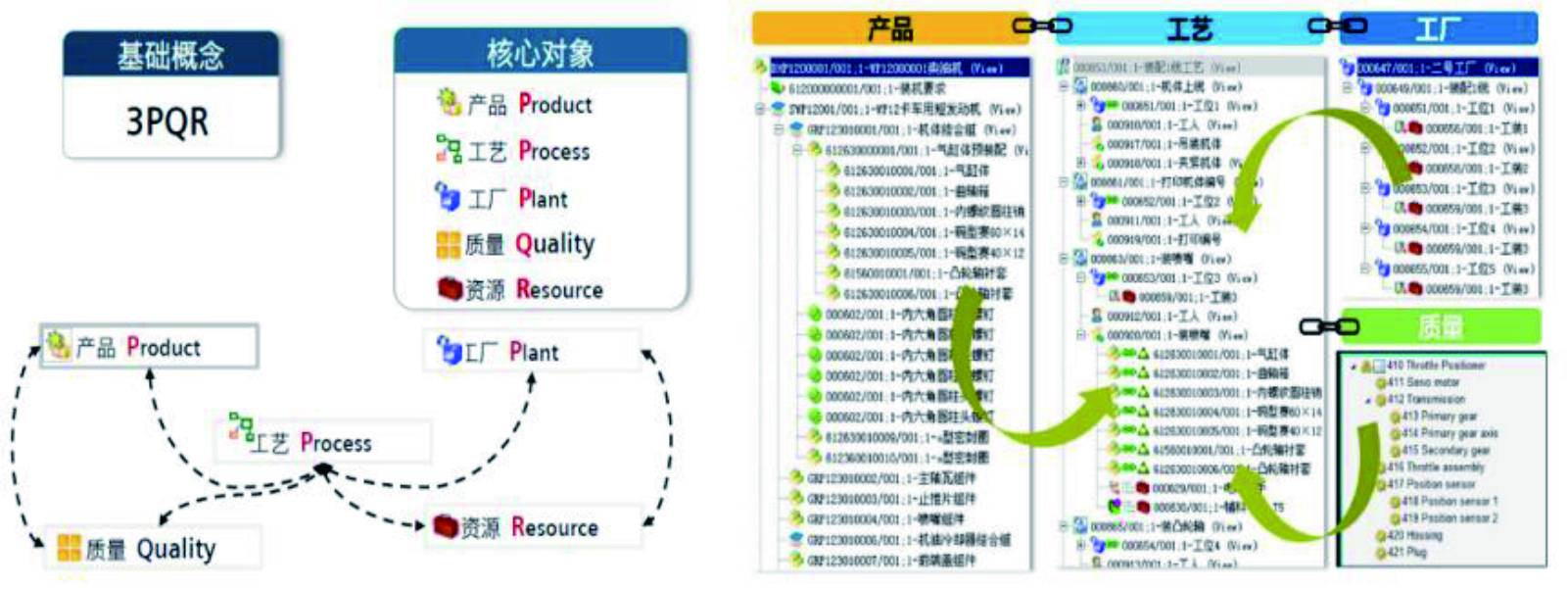

工艺协同设计的软件架构或平台架构主要采用PLM系统,该系统是工艺协同设计的基础平台,可以管理产品设计数据和各种制造工艺数据,并支持多个团队协同设计和生产。本场景中应用的PLM系统为Siemens Teamcenter,如图6所示。

图6 工艺协同设计PLM系统示意

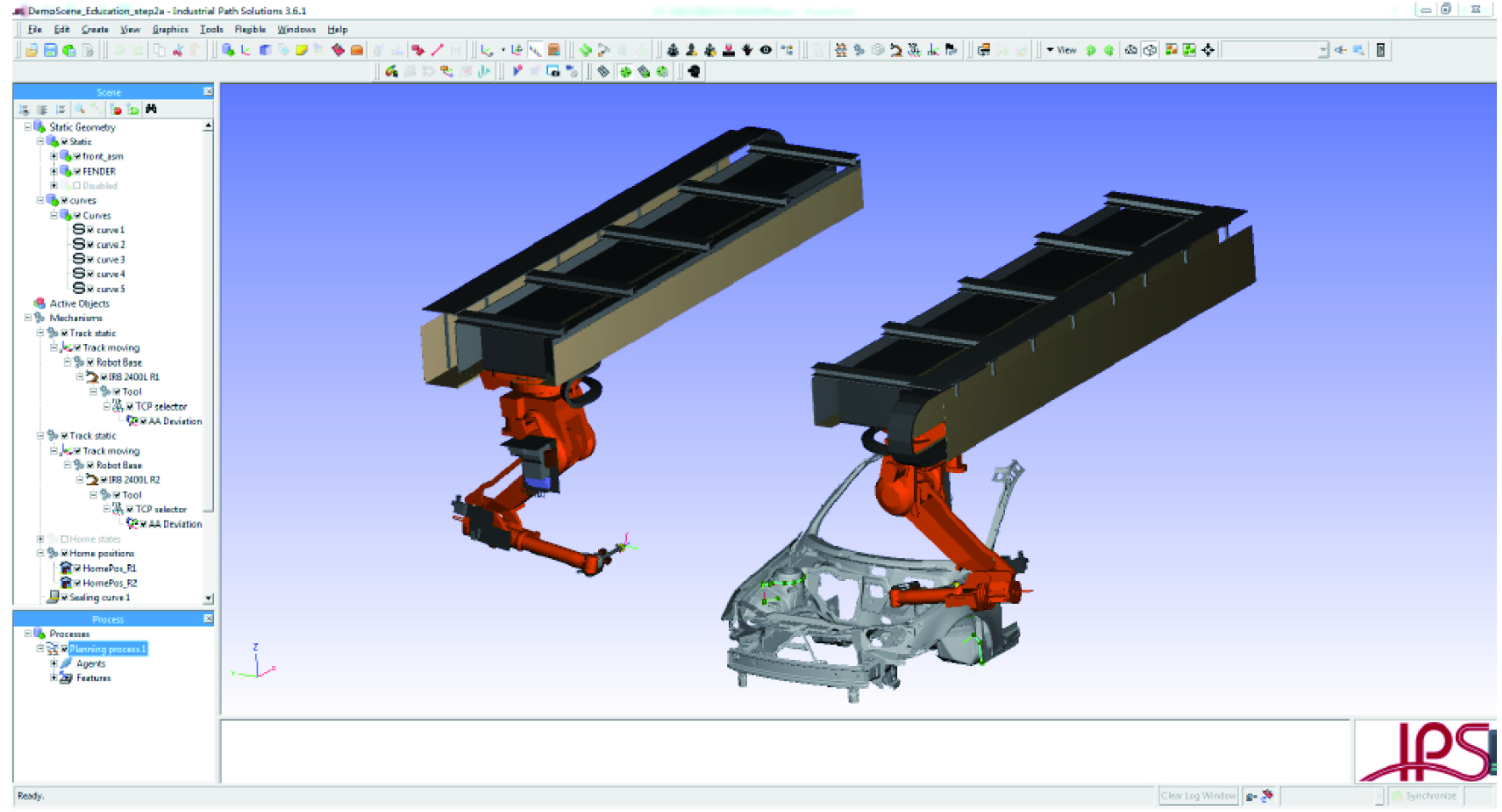

Tecnomatix软件是西门子公司推出的一套完善的数字化制造解决方案,可以帮助汽车制造企业快速提升效率、降低成本。该软件包括Process Designer和Process Simulate(图7)。其中,Process Designer是一个多层数据库结构,主要进行生产数据的管理和规划,将制造过程中的产品、设备资源、制造特征和操作等导入到项目中,实现资源数据和工艺数据的整合与管理。Process Simulate主要完成生产线的工艺仿真操作,包括设备仿真、机器人仿真及人机仿真等操作,完成生产线工艺的仿真验证。

图7 仿真软件Process Designer、Process Simulate

Plant Simulation软件是是一款面向对象的、图形化的和集成的并且集建模、仿真和动画制作和优化为一体的离散事件仿真软件。作为一款工厂、生产线及物流仿真软件,Plant Simulation能够对车间布局、生产物流设计和产能等生产系统的其他方面进行定量的验证并根据仿真结果找到优化的方向,从而能够在方案实施前对方案实施后的效果进行验证,如图8所示。

图8 Plant Simulation的仿真效果

静电喷涂工艺仿真软件IPS Virtual Paint Spray是一款操作简单、计算效率高、硬件要求相对低的机器人喷涂仿真软件。它使用浸入网格边界法耦合求解流场、电场和液滴运动,无须手动处理网格。通过IPS VPS pray可以直接仿真得到喷涂后漆膜厚度,优化喷涂路径和参数,减少样车使用,提高工作效率。

IPS VPS ealing是一种适用于复杂目标几何形状和任意机器人运动的涂胶模拟应用的工具。与IPS VP Paint相比,重点在于目标几何的材料流动性,其中包括了复杂的流变性。这使得用户可以通过已知的机器人的轨迹线和工艺参数来模拟预判出实际胶条状态。同时仿真模拟出的胶条模型可以以CAD数模输出后进行分析。IPS VP Sealing可作为独立软件或与IPS Robotics结合使用,如图9所示。

图9 仿真软件IPS的界面

3 硬件应用

本场景主要是通过软件系统集成和开发实现,涉及的硬件包括大型的中央云服务器、三维扫描仪和传感器、支持高速数据传输和稳定连接的网络设备(包括交换机、路由器等)以及具备高算力的高性能工作站等。

4 业务流程

数字化工艺设计和仿真场景业务流程包括在产品设计阶段,协同工艺设计人员对产品可制造性、可装配性进行仿真验证分析,帮助工艺人员更好地进行工艺可行性分析。在工艺规划阶段,搭建3D数字化工厂,对工厂、车间、线体物流规划的方案、线体产能和设备开动率等进行仿真验证工作。在工艺设备开发阶段,通过数字化仿真对工装设备进行通过性、干涉性验证,同时机器人、工装及工具等设备进行选型,从而提高生产效率,降低运营成本。在生产调试阶段,在真实工厂调试之前,实现工艺设备、机器人和控制程序的集成调试,实现虚拟生产线试生产,缩短现场调试周期,降低项目成本。

5 实施成效

数字化工艺仿真场景的建设实施,在以下几个方面取得了显著成效:

(1)缩短投产周期、降低投产成本。针对工艺仿真建立了完整的仿真体系,在满足产品功能和质量的前提下,对产品、工艺进行虚拟装配和验证,评估工艺方案,提前识别问题点。

(2)对产品工艺可行性进行数字化仿真验证分析,减少工艺变更。制造工程检查制造可行性的活动(DPA5),包括冲压、焊接、涂装、工装可行性分析和材料利用率评估等,主要是为了确认产品数据是否满足既定的制造要求,并在检查完成后把问题反馈到研发进行产品数据优化,如图10所示。

图10 数字化焊装的优化效果

(3)降低生产运营成本。在数字化工艺仿真阶段,建立标准设备工具资源库,减少非标类设备工具选型,从而减少备品备件型号,降低企业整体运营成本。

(4)机器人程序的离线和虚拟调试应用,减轻现场机器人和PLC电气调试工程师劳动负荷,缩短调试时间,提高车身制造质量。机器人离线编程,减少现场机器人调试时间50%(较无离线情况下)。以DNL-5为例,在无预集成情况下,从设备进厂到首台车自动联调下线时间为4个月(原计划5个半月),其中原计划调试时间2个月,实际调试时间27天。使用虚拟调试技术,可减少设备联调时间30%,也就是又节省了减少8天。

6 结语

仿真场景实施过程中存在以下难点问题需要注意:

(1)数据整合和共享。需要整合多个部门和系统的数据,包括工艺、设备、生产和物流等方面的数据,同时还需确保数据的准确性和实时性,以便实现协同工作。

(2)体系流程优化和标准化。需要跨部门、跨专业和跨公司合作,需要建立相关业务合作管理办法,同时对相应数字化仿真标准进行创建,保证业务流程和开发流程一致。

(3)人员培训和管理。需要对员工进行培训和管理,以确保员工能够正确使用系统,并能够适应新的工作流程、方法和标准。

(4)安全性和保密性。需要具备高度的安全性和保密性,以保护企业的重要信息和数据,防止数据泄露。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:郝安民 张洋 周军 胡延斌 王凯林 徐赵 ,单位:浙江吉润汽车有限公司宁波杭州湾分公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

浅谈人工智能中的图像识别技术

图像识别是人工智能的一个重要领域,是指利用计算机对图像进行处理、分析和理解,以识别各种不同模式的目标和对像的技术。一般工业使用中,采用工业相机拍摄图片,然后再利用软件根据图片灰阶差做进一步识别处理。

2022-02-21

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多