基于3D视觉引导的工业机器人轮胎装配线设计

0 前言

轮胎装配作为汽车制造流程中的关键环节,在装配的精确性和效率性方面有着严苛的标准。一方面传统的轮胎装配线主要依赖机械设备辅助人工完成装配作业,这种方式不仅劳动强度高,而且装配质量参差不齐,效率普遍偏低。另一方面,仅仅依赖于机器人视觉系统或传感器实现精准定位与导航,往往无法适应环境因素的多变以及装配件形态的复杂性,会出现定位偏差及装配失误的情况。

针对以上问题,结合实际生产现状,本文提出了一种基于3D视觉技术工业机器人智能装配的智能分拣生产线解决方案,以满足轮胎装配控制要求。

1 轮胎生产线工作流程

轮胎在辊道线末端工位被输送到位后,借助先进的3D视觉技术,引导六轴工业机器人精确作业。机器人自动抓取轮胎输送线上的轮胎,并紧密跟随运动中的车身,确保操作精准无误。在识别制动盘上五组螺孔方位的过程中,机器人快速完成轮胎螺栓的自动锁紧工作。

本系统采用库卡的随动跟踪技术,使工业机器人的装配抓手能够实时调整,与车身保持相对静止状态,从而有效应对车身输送过程中可能出现的装配位置偏差。同时,利用高精度的视觉识别技术,系统能够自动补偿这些偏差,确保轮胎装配的准确性和效率。

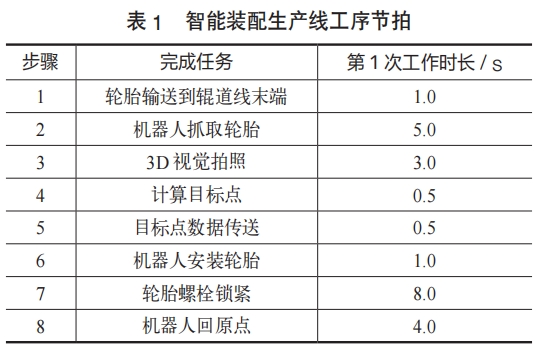

经过实际分拣测算,本系统实现第一次轮胎装配仅需32s,充分展示了其高效性。此外,系统整体设计严格遵循高效率、高质量、安全与成本控制等要求,确保满足整车厂的质量标准。具体工线节拍如表1所示。

2 轮胎生产线架构

轮胎装配线由1台工业机器人、1套3D视觉、1个轮胎输送到辊道线、1台图像处理工控机、1个机器人夹具、1个PLC和1个触摸屏等组成。

生产线采用库卡六轴工业机器人,负载3kg,臂展540mm,重复定位精度±0.06mm,配备吸盘夹具。机器视觉选用埃尔森AT-S1000-04A-S1摄像头。生产线中主控PLC选用的是西门子的S7-1500,触摸屏选择了西门子的TP900精智面板。

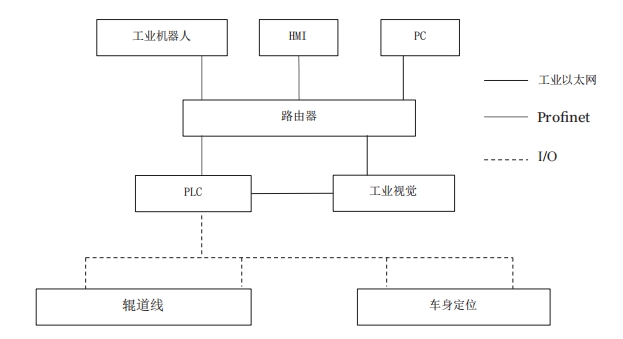

设备之间由工业以太网实现连接,采用Profinet总线协议与TCP/IP协议进行通信交互,其网络拓扑结构如图1所示。

图1 网络拓扑结构

3 轮胎装配线3D视觉检测

3D视觉检测作为轮胎装配线中至关重要的环节,其核心功能在于实现轮胎目标的精准识别。此视觉系统通过高效捕获周边环境的三维数据,为机器人提供详尽的空间信息支持,进而确保操作过程的精准性。

3D相机采集图像数据,以点云的形式存储,后续视觉目标识别以此为基础。点云数据经预处理后传送至视觉系统工作站,以发送视觉点或简洁路径的形式与机器人进行交互。当机器人获取视觉处理的位置数据后,运动至制动盘上的三组螺孔方位,并与轮毂上的安装孔进行精确对齐,实现轮胎的高效装配。

3.1 相机标定

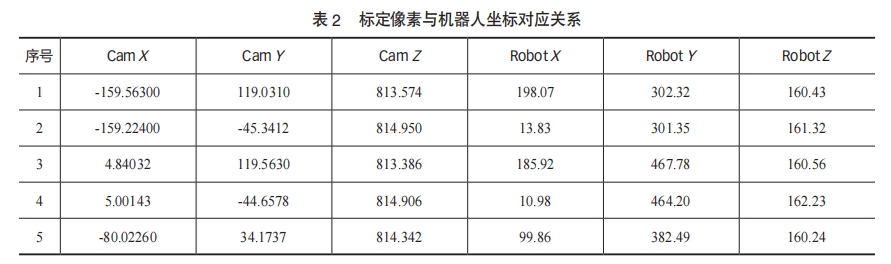

3D视觉标定的基本原理在于确立相机与机器人坐标系间的精确几何关系,以确保相机捕捉的图像数据与机器人操作空间中的真实世界坐标系得以精确匹配。为实现这一目标,需在不同位置与姿态下捕捉特定的标定目标,并运用先进的标定算法对相机的内外参数进行精确计算。由此,可确定相机在机器人坐标系中的精确位置与姿态,从而确保相机图像数据与机器人操作空间的准确对应。表2列举了通过坐标转换矩阵运算后的相机标定像素与机器人坐标系数据对应关系。

3.2 点云处理与轮胎识别

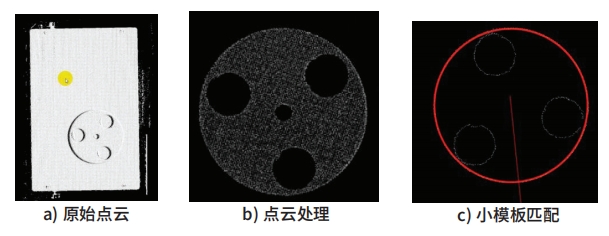

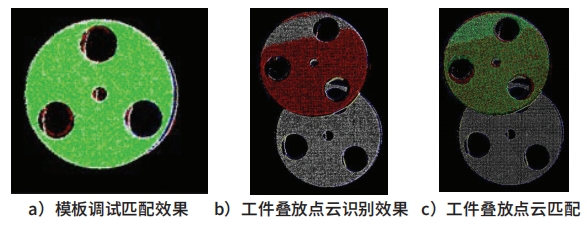

轮胎检测主要包括采集ROI点云数据、实施平面过滤操作、进行点云采样处理、执行平面分割任务、采用统计方法进行去噪、开展快速匹配工作、实施模型匹配与目标识别流程、应用ICP平面对称技术、进行抓取位转换处理以及发送计算所得坐标等。点云处理情况如图2所示。

图2 3D视觉点云处理

在获取ROI点云的过程中,通常借助3D传感器(诸如激光雷达或深度摄像头)对整个场景进行点云数据的捕获。通过平面过滤环节识别和提取点云中的平面结构,并将其从原始数据中有效去除或分离,从而有助于在点云中更为精确地识别和分析其他类型的目标或特征。接下来,按照一定的规则或算法,从原始点云数据中选取具有代表性的部分点,从而在保持点云几何结构特性的同时,显著减少点的数量,进而提升后续处理的速度。通过采用先进RANSAC、Hough变换等平面分割算法,实现对点云中不同物体或表面的有效识别和分离,这种分割和聚类的方法有利于从复杂环境中精准地识别出目标物体。

由于采集过程中可能不可避免地会引入噪声,因此统计去噪成为点云处理中不可或缺的一环。通过采用统计分析法、体素网格滤波等先进技术,可以有效去除孤立点和噪声,从而保留更加平滑且连续的点云数据。

快速匹配则是从处理过的点云中提取关键特征,如边缘、角点或表面法线等。这些特征在后续的物体识别、定位和跟踪过程中发挥着关键作用。

模型匹配和目标识别则是利用模板匹配或机器学习算法,将提取的特征与预先定义的模型数据库进行比对,以实现对点云中特定对象的准确识别和定位。

抓取位转换则是将识别出的目标物体的点云坐标转换为机器人或其他工业系统的工作坐标系。这一步骤对于确保机器人能够准确地进行互动和操作至关重要。

最终,经上述环节处理后的点云数据和识别结果将被输出到控制系统,用于指导机器人或自动化系统执行具体的任务,如抓取、装配等。

3.3 与机器人实时通信

本次设计采用转发服务器作为数据传输的中介,实现视觉软件与机械手数据的接收与转发。通过转发服务器对数据进行格式转换,从而促进不同类型机器人与视觉系统的交互式通信。为确保系统的正常运行,需要首先启动转发服务器,并在配置界面中进行简单操作以添加视觉与机器人,同时设置相关参数,建立3D视觉、机器人与服务器之间的连接。

在ALSON VizMaster界面中完成通信设置,并接入转发服务器。过程中需切换至转发服务器的运行界面,在此过程中要确保启动机器人的连接程序。

机器人发送指令→转发服务器接收机器人的数据→转发服务器发送数据给视觉→视觉处理数据并给出返回值转发服务器接收视觉发来的数据→解析数据数据发送给机器人,机器人据此完成轮胎智能抓取。

4 轮胎装配线测试

智能装配技术的核心在于采用基于3D视觉技术的精准引导系统。该系统通过在机器人末端装配高分辨率摄像头,能够实时捕获轮胎及其他装配部件的三维图像数据,从而精确识别其位置、方向及各项特征。

借助3D视觉识别、目标检测算法和机器学习技术,经过视觉系统处理,得到如图3所示的检测结果。工件点云能够实现精准匹配,验证了视觉检测系统的有效性。

图3 视觉检测

通过视觉识别系统后,机器人能够完成智能生产线的轮胎装配工作,经反复测试,计算机器人取料坐标与预定坐标之间的偏差在±0.5mm之内,证明了机器人能够实现高精度抓取物料。

如下为其中一组数据。

机器人取料坐标:

X141.096,Y258.9314,Z180.093 A-116.8793,B-0.09.36,C162.884

机器人实际取点位坐标:

X141.066,Y258.7314,Z180.193 A-116.8793,B-0.09.36.C162.884

除3D视觉引导技术外,我们还整合了智能控制系统。该系统具备实时监测功能,能够持续追踪生产线上的各项参数及状态信息,并根据实时数据动态调整装配过程的参数设置与操作策略,以保障装配过程的稳定性与一致性。

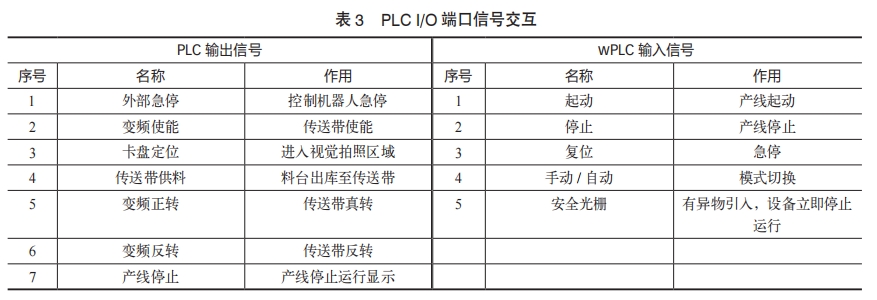

主控PLC会向传送带发出起动和停止信号,PLC的I/0端口信号如表3所示。

5 结语

本文阐述了基于三维视觉技术的高精度引导方案在工业机器人轮胎装配生产线中的应用价值及其优势,总结起来为以下两点:

(1)三维视觉技术能够实时捕捉轮胎与轮毂的精确位置及姿态信息,保障装配过程的精确性与稳定性。

(2)借助三维视觉引导,可实现对轮胎与轮毂配合精度的精确控制,降低装配误差,从而提升装配效率及质量。

未来的研究将着眼于进一步提高装配效率与优化算法。一方面,可以探索更快速、更精确的三维视觉技术,以推动装配过程的提速。另一方面,可以致力于开发更为智能化的算法,以适应不同轮胎和轮毂的变化,增强系统的适应性和灵活性。同时,融合机器学习、人工智能等先进技术,对装配过程进行实时监控与优化,从而进一步提升装配效率和质量。

参考文献

[1] 于玲.工业机器人视觉定位技术与应用探讨[J].科技与创新,2024,(08):50-52+56.DOI:10.15913/j.cnki.kjycx.2024.08.012.

[2] 余鹏,唐荣芳,赵莹莹,等.视觉识别下分拣机器人目标稳准抓取系统设计[J].信息技术,2024,(04):115-120+125.DOI:10.13274/j.cnki.hdzj.2024.04.018.

[3] 刘新洋,栗琳,张佳明.工业机器人自动视觉检测综合实训平台的设计与实践[J].实验室研究与探索,2024,43(02):222-225.DOI:10.19927/j.cnki.syyt.2024.02.044.

[4]李吉祥,林福.基于视觉的机器人抓取系统设计[J].闽西职业技术学院学报,2024,26(01):115-118.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:李青栋1 许茂庭2 ,单位:1.山东栋梁科技设备有限公司 2.山东丰泰智能科技有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

浅谈人工智能中的图像识别技术

图像识别是人工智能的一个重要领域,是指利用计算机对图像进行处理、分析和理解,以识别各种不同模式的目标和对像的技术。一般工业使用中,采用工业相机拍摄图片,然后再利用软件根据图片灰阶差做进一步识别处理。

2022-02-21

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多