浅谈新能源汽车动力电池的拼合工艺

1 动力电池拼合工艺概述

动力电池包的总装工艺规划,需要根据项目要求、产品规划和工厂能力选取合适的工艺策略。工艺开发主要涉及动力电池移载工艺、动力电池拼合工艺、动力电池紧固工艺以及动力电池返工等,设备与动力电池包的主要交界面有动力电池移载吊点、动力电池至拼合托盘定位点、动力电池至托盘支撑点和动力电池拼合时的车身定位点等。

2 常规动力电池装配工艺策略

2.1 动力电池移载工艺规划

国内外主流主机厂常见的动力电池移栽工艺主要分为手动移载、机械移栽及机器人移载等形式。

手动移载即是操作人员手动吊取动力电池至整车拼合托盘,主要适用于低节拍下重量轻、体积小的动力电池包。机械移载即通过机械抓手配合视觉定位,依据动力电池工艺定位特征,在视觉引导下,完成自动移栽,依据生产节拍选择半自动或全自动机械吊具,将动力电池移载至拼合托盘,设备适用能力好,可以满足高节拍(>60JPH)工艺。机器人移载即机器人自动抓取动力电池至拼合托盘,移载站占用面积大,且设备存在节拍限制(单台仅能满足40JPH),投资费用和后期维护成本高。

在动力电池包移栽设备规划初期,产品信息是设备定义的重要来源,动力电池包尺寸、重量、重心及工艺抓取定位信息,都影响着设备的设计方向,同时了解产品未来型谱规划,对于设备选型和通过性校核,以及为设备设计做好能力预留,减少后续车型项目导入时的设备改造都尤为重要。

与此同时,制造工程师与物流协同确认动力电池包的来料形式,确认动力电池为机运线转运还是物流线边投料。机运线转运需投入专门的动力运输线,动力电池在供应商来料后,通过动力运输线,自动排序转运至总装车间,配合移载设备完成电池移载。线边投料是通过物流小车运输至移载设备旁,完成电池移载,该方式相比机运线需投入特殊操作人员但柔性更好。考虑动力电池包来料的转运支撑点,在总装设计移载夹具时,需要进行支撑点避让。根据不同配置的动力电池包,确认动力电池在抓取时的定位策略和防错策略。如果选择视觉定位,选用的定位特征需要进行颜色评估,确认设备是否可识别。

2.2 动力电池拼合工艺规划

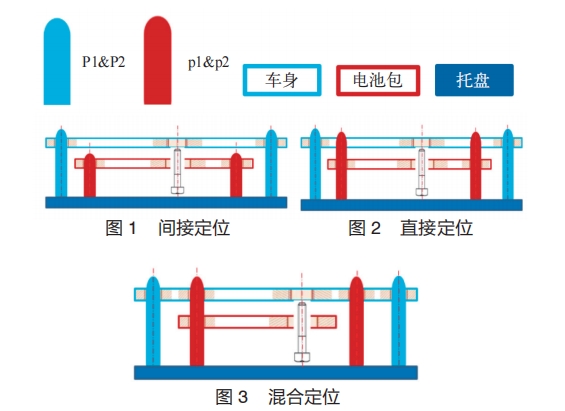

动力电池作为整车动力来源,在主机厂的安装尤为重要,选择合适的拼合定位方法将决定整车质量及安全,常见拼合定位方式为间接定位、直接定位以及混合定位。间接定位主要适用于动力电池和底盘一起整体拼合,动力电池到托盘利用p1和p2精确定位,动力电池拼合到车身利用P1和P2精确定位,如图1所示。直接定位主要适用于动力电池单独拼合,动力电池到托盘利用p1和p2精确定位,动力电池拼合到车身利用P1和P2粗定位,P1和P2精确定位,如图2所示。混合定位主要适用于同平台不同尺寸的动力电池包单独拼合,动力电池到托盘利用共用的p1和对应电池包的定位销精确定位,动力电池拼合到车身利用P1和P2粗定位,p1和p2精确定位,如图3所示。

动力电池定位孔作为拼合基准,产品需要按总装对定位孔的尺寸要求进行设计,一般布置于前后侧、左右侧以及左右侧斜对角,同时总装的定位孔需要与动力电池壳加工基准孔保持一致,减少工艺过程尺寸链,产品需要传递动力电池用于支撑动力电池重量的区域。确认动力电池拼合时车身上用于动力电池粗定位孔和精定位的定位孔,精定位孔需要与焊装车身工艺定位孔一致,减少工艺过程尺寸链。

根据动力电池拼合策略,在项目前期与产品完成动力电池和车身定位孔布置和尺寸设计,同时,确认车身定位孔内部设计,是否有空间保证定位销可以穿出,且如果孔是铸造或铝制机加,还需要注意是否为通孔或者带通气孔,定位销与定位孔匹配间隙小,避免销难拔出现象。定位销穿入车身定位孔后需要有足够的高度确保拼合的有效定位。确认动力电池底部支撑位置,确保底部支撑强度足够。动力电池包定位的防错,同平台不同尺寸动力电池共用托台时涉及定位切换,需要考虑拼合后定位切换和二次确认策略。确认动力电池包追溯标签和溯源码标签粘贴位置,校核扫描可行性,确保动力电池包与整车进行绑定,拼合后可以实现追溯扫描操作。拼合最终位置确认,是要零件与车身贴合还是保留间隙,需要考虑整个拼合系统设计和后道紧固工艺的静态扭矩影响。如果需要动力电池将整车顶起确保贴合,需要确认动力电池支撑点强度设计,同时对当前工位整车装配状态下的重心校核,避免车身和动力电池包不贴合或者车身倾斜带来的影响。

2.3 动力电池紧固工艺规划

动力电池包的螺栓紧固是关键的工艺之一,主机厂常见紧固方式为人工紧固、紧固岛自动紧固和机器人自动紧固,这些紧固方式同样沿用至动力电池包,但控制手段需更加严格。人工紧固是操作人员按照工艺要求按顺序紧固动力电池至车身,适用于流动工位和静止工位,高节拍情况下需要通过多工位完成紧固。紧固岛自动紧固是提前将紧固件放置于动力工具上的套筒,适用于静止工位,可以在一个工位完成所有紧固,或者分多工位完成紧固。机器人自动紧固是提前将紧固件放置于拼合托台上的套筒,适用于静止工位,可以在一个工位完成所有紧固,需要根据生产节拍规划机器人数量。

确认动力电池包拼合策略后,需要工程GD&T(几何尺寸及公差)根据拼合工艺进行尺寸链计算,校核动力电池包紧固过孔量是否足够,确保动力电池包拼合后螺栓可以100%完成紧固。如动力电池包无法预留足够过孔量,车身需要考虑浮动螺母设计。动力电池前后部和中部的紧固点螺栓会很长,在进行紧固过孔量校核时还需要进行垂直度设计校核。紧固件优先选用外六角HEX(六角头),如果受动力电池包结构设计限制,无法提供足够的紧固过孔,可以选用外梅花HEX设计。自动紧固工艺要求紧固螺栓带导向设计。确认紧固件是否带螺纹密封胶,影响工具的动态扭矩设计和返工策略。

根据工厂节拍选用合适的紧固策略、动力电池包紧固点的HEX尺寸、扭矩和螺栓长度,合理规划紧固顺序。原则上要求定位点附近的螺栓优先紧固,同尺寸的螺栓使用同一把工具紧固,侧部和中部紧固点一起紧固时,注意中部紧固点螺栓较长,动力工具的动态扭矩紧固程序需要调整,根据工厂动力电池紧固工具策略校核紧固孔间距、位置和工具接近性设计校核。需要考虑紧固防错策略,确保按顺序紧固,紧固点一次紧固不合格,考虑紧固返工策略。在拼合托台下降前,需要紧固到工程确认动力电池的最少紧固点,满足工程需求。设立返工工位,工位工具规划需要覆盖所有紧固点。需要考虑如何将扭矩不合格的点位信息传递给返工工位,返工工位如何进行不合格点的确认。

3 结语

动力电池包相关的总装工艺是电动汽车产业发展中的关键技术之一,通过对拼合前的准备工作、拼合过程中的关键技术和注意事项详细分析和研究,本文提出了一套完整的总装动力电池包工艺设计方案。该方案具有较强的实用性和可操作性,能够有效地提高动力电池包的生产效率和质量,满足工程设计要求。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:王晓东 何晨曦 胡孟达 俞海林 钱洪悦,单位:上汽通用汽车有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

在线振动监控提升强力珩齿加工质量

强力珩齿作为齿轮精加工最优的方法而被越来越多地采用,为了提升强力珩齿的零件加工质量,本文阐述了强力珩齿设备振动监控的原理和数据分析的方法,并举例实际应用,采用理论分析和实际验证数据比对结合的方法,分析了振动图谱、设备状态和零件检测结果的对应关系。结果表明,珩齿振动在多数情况下会影响零件齿面波纹,并会带来不同阶次的振动,通过设置监控限值用于确保零件加工质量。

2024-10-23 朱俊华 张延富 郝宗民 陈健 李威达 霍杰 周兴云

-

滚齿防干涉三维模拟技术开发

本文基于VERICUT软件研究开发三维模拟滚齿加工过程,并将其应用于实际加工设计生产中,让干涉情况及行程不够情况在工装及工艺设计阶段被避免。

2024-10-22 储召萍 张瑞强 刘永青 吴卓

-

防错技术在变速器装配线的应用研究

本文将从防错定义、错误类型、防错技术原理及类别等几个方面对防错技术进行阐述,并结合实际案例加以说明,为变速器装配线及汽车行业装配过程降低错漏装问题提供解决思路。

2024-08-17 张亚光 董超

热点文章

-

欧摩威中国:敏捷应需求,长期创价值

2026-02-06

-

电机(电驱)热点技术解析

2026-02-06

-

江汽集团与布雷博签署战略合作协议,推动未来出行创新

2026-02-06

-

通快亮相上海光博会,无热损伤的量产利器:紫外飞秒激光解决方案

2026-02-06

-

2025年中国占世界汽车份额36%

2026-02-06

-

定义行业新节点:德赛西威发布首款8T8R 4D毫米波雷达

2026-02-06

-

禾赛与Grab达成战略合作,加速激光雷达在东南亚规模化应用

2026-02-06

-

AI《汽车制造业》2026-1期

作为中国机械工业信息研究院和德国弗戈传播集团合资出版的汽车行业专业媒体,AI汽车制造业全媒体平台关注汽车及零部件的设计与开发、工艺与装备、测试与试验全流程,并通过杂志、快讯、网站、微信、微博、E-newsletter以及会议活动等多种媒介形式和交流平台,向读者传播相关新闻资讯、前沿技术、成功案例、大咖言论等行业信息。

-

欧摩威中国:敏捷应需求,长期创价值

-

坚守与前瞻:桑普拉斯以技术优势赋能汽车行业

-

通用技术集团深耕华东市场,擘画工业母机新篇章

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

评论

加载更多