CVT阀体刀具异常断刀问题分析及改进

1 背景描述

在我公司的CVT阀体加工中,所用刀具为φ6mm×10mm的非标整硬复合阶梯钻进口刀具,单价约2200元/把,刀具耐用度为4000件,据连续三个月内断刀统计,每月平均断刀数量达到10把,断刀的同时也造成阀体工件报废,平均每月造成生产成本损失约23740余元,导致刀具单台成本提高和工废率高的问题。设定改进目标,分析原因,制定措施,根治消除异常断刀现象,满足增效、降本要求。

2 原因分析

公司组织成立攻关小组,成员包含产品、生产、工艺和质量人员。依据产品特性、刀具结构与加工工艺等方面,进行验证与分析。

2.1 人员技能影响工件装夹不到位

通过调查了解到,工件装夹为液压夹具,操作员装件后夹具自动夹紧,并进行气密性检测,工件若装夹不到位会报警,需要操作员进行重新装夹。所以由于人员技能将工件装偏,导致刀具折断的可能性没有。

如果夹料不够紧,会导致材料在加工过程中移位,切削刀具无法正常切削,产生极大的摩擦,从而导致切削刀具磨损或断裂的可能。经现场查验断刀工件,未发现加工位置存在偏移现象,不存在工件夹不紧的现象,且操作员为具备正式上岗资格的合格人员,可排除此项因素。

2.2 设备影响刀具的冷却效果

采用卧式加工中心,通过加工过程观察发现,刀具外冷压力偏低(要求0.15~0.3MPa),且加工时主轴外冷喷淋位置偏移,加工台阶面沉孔时未起到冷却润滑作用,导致刀具加工时冷却不充分,产生粘削后异常断刀。再结合断刀特征,基本都是在刀具的阶梯根部处断裂,所以要提高刀具阶梯处的冷却与排削效果,此处是需要改进的方面。

2.3 工件材料硬度过高

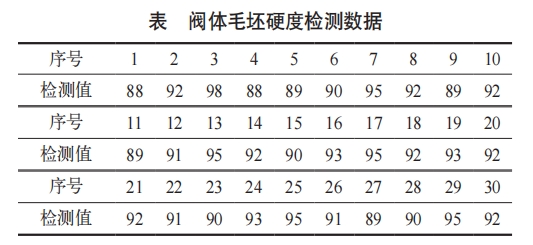

阀体使用的材料是ADC12,对标公司内部其他机型也使用同类材料,检测各项成分均满足要求,如表所示。取样检测内阀体毛坯硬度,30组数据完全满足HB80~100的要求,排除此项因素。

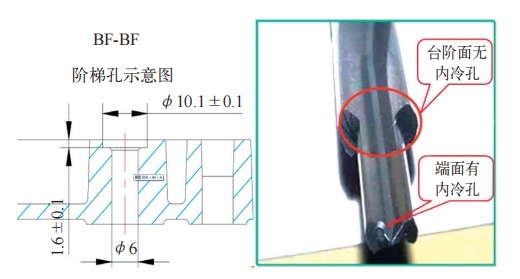

2.4 刀具结构设计深度分析

刀具加工阀体面台阶孔及锪台阶面如图1所示,此刀具设计为直槽结构(优势:排削能力强,刀具寿命高;劣势:刀具前角为0°,切削力能力不足),经分析,在加工台阶面时切削刃与工件为面切削状态,导致切削阻力大,与工件发生共振,加工后工件台阶面有明显的严重振纹,且台阶刃处在设计时无内冷孔,导致加工刃粘削严重,从而过程中异常断刀,此项为要因。

图1 产品结构与刀具实物

2.5 加工环境要素

(1)刀具的切削参数验证,结合同类刀具同类材质工件的加工参数进行比对,基本都属于在合理可控范围内,微调了部分参数,没有明显效果。

(2)加工程序调试,对加工程序进行微调验证,尤其是台阶面开始切削产生共振时,对加工程序进行了多次调整优化,基本没有明显效果。

(3)对现场冷却液监控表进行检查,发现冷却液浓度一直在合格范围(8%~10%),同时在断刀第一时间也对冷却液浓度进行测量,显示均在合格范围之内,可排除此项因素。

3 制定措施

针对刀具的异常断刀问题,我们主要针对机床冷却压力和刀具结构两项影响因素制定改进措施。

3.1 机床冷却压力调整

提高机床外冷压力至0.2MPa,流量约20L/min,调整主轴鼻端外冷喷嘴孔位置,从而保证了加工时刀具的冷却和润滑作用,避免由于刀具的粘削产生异常磨损,达到改善刀具的切削环境效果。

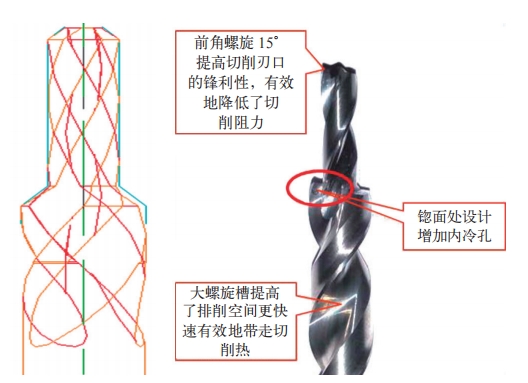

3.2 刀具的结构设计优化

刀具结构设计优化,由直槽改为螺旋槽,如图2所示,增大刀具设计前角,在台阶锪面处增加内冷孔。

(1)15°螺旋槽结构的切削刃带有轴向切削前角,加工时与工件呈线性切削状态,大大提高了刃口的锋利性,有效地降低了切削阻力,解决了加工台阶面时共振断刀问题。

(2)锪面处增加内冷孔,使刃口在加工时得到充分的冷却,更快速有效地带走切削热,从而解决了加工粘削导致异常断刀的问题。

(3)大螺旋槽结构设计,提高了刀具加工中的排削空间,可以更快速有效地带走切削热,改善刀具的切削环境,提高刀具切削能力。

图2 刀具设计螺旋槽结构

4 效果验证

刀具改进方案实施后,CVT阀体加工连续3个月未再出现断刀,基本消除异常断刀现象,圆满完成既定目标,在保证产品质量的同时,减少了工废和停线时间,达到增效、降本的要求。改善前平均每月断刀约10把(单价2200元×10=22000元),10件半成品工件约74元/件,扣除延误工时,平均每年可节约(2200×10+74×10)×12≈27.3万元。

5 结语

导致刀具在切削加工中的异常断刀原因可能还有很多,本文重点结合CVT阀体加工的实际工作案例,采用一定的数据统计分析,解决了断刀问题,满足生产需求。通过本次改善活动,小组完成预定目标值,在工艺、质量、设备技术指导下,小组成员的专业技术、个人能力、改进创新思维能力也得到了拓展和提升。

参考文献

[1] 杜光友,李金成,杜子建.凸轮轴轴颈跳动和圆度的影响因素分析[J].汽车制造业,2010.

[2]覃建方.卢双桂.影响曲轴抛光粗糙度因素分析及解决方案[J].汽车制造业,2018.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:梅章飞 宋业波 缪家庆,单位:芜湖万里扬变速器有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

在线振动监控提升强力珩齿加工质量

强力珩齿作为齿轮精加工最优的方法而被越来越多地采用,为了提升强力珩齿的零件加工质量,本文阐述了强力珩齿设备振动监控的原理和数据分析的方法,并举例实际应用,采用理论分析和实际验证数据比对结合的方法,分析了振动图谱、设备状态和零件检测结果的对应关系。结果表明,珩齿振动在多数情况下会影响零件齿面波纹,并会带来不同阶次的振动,通过设置监控限值用于确保零件加工质量。

2024-10-23 朱俊华 张延富 郝宗民 陈健 李威达 霍杰 周兴云

-

滚齿防干涉三维模拟技术开发

本文基于VERICUT软件研究开发三维模拟滚齿加工过程,并将其应用于实际加工设计生产中,让干涉情况及行程不够情况在工装及工艺设计阶段被避免。

2024-10-22 储召萍 张瑞强 刘永青 吴卓

-

防错技术在变速器装配线的应用研究

本文将从防错定义、错误类型、防错技术原理及类别等几个方面对防错技术进行阐述,并结合实际案例加以说明,为变速器装配线及汽车行业装配过程降低错漏装问题提供解决思路。

2024-08-17 张亚光 董超

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多