消除某车型翼子板OP10感应器闪断问题

0 前言

某车型翼子板某年10月份前2周生产时,OP10感应器闪断停线时间久,影响生产线生产效率,相关数据如表1所示,OP10感应器闪断停线次数23次,停线144min,模具总停线时间296min,总生产时间428min,OP10感应器闪断停线占所有停线的49%,需要对感应器闪断问题进行分析并整改,提高模具生产效率,减少停线损失。

1 原因分析

1.1 板料对中检查

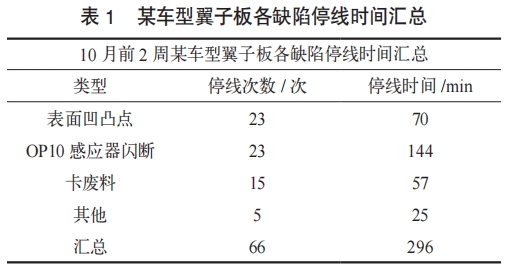

板料对中效果不良,机器手抓料放入模腔后,板料搭在板料定位上,导致板料感应器闪断,故障模式如图1所示。跟踪零件生产情况,板料出现搭在模具定位上的现象,且板料搭于模具定位时,板料感应器闪断,所以板料对中不良为感应器闪断的原因之一。

图1 板料搭于板料定位上

1.2 气垫顶出高度确认

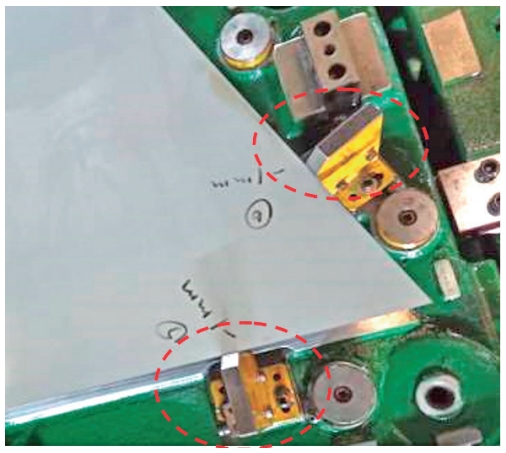

气垫高度对板料感应器故障的影响模式主要有以下三种:

(1)气垫高度适合,生产过程中,板料与感应器之间的距离适中,感应器工作正常。

(2)气垫高度过高,压边圈高于凸模,生产时板料中部下踏,如图2所示,板料边缘翘起,与板料感应器距离小,甚至搭在板料感应器上,感应器闪断。

(3)气垫杆高度过低,生产时压边圈比凸模矮,板料中部呈拱型,与凸模大面积接触,造成板料与感应器距离大,感应器闪断。

经确认,OP10气垫顶出高度理论设计值为185mm,实际设置高度为195mm,故障模式与图2一致,所以气垫顶出高度不佳也是感应器闪断的原因。

图2 气垫顶出高度过高

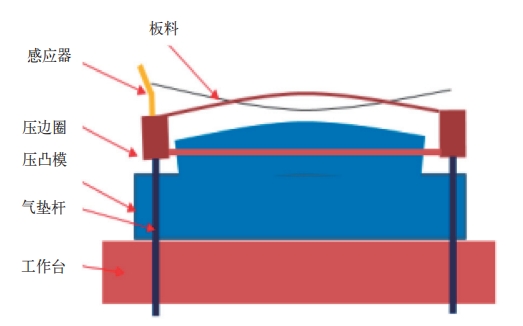

1.3 板料定位离板料距离远和感应器离板料距离远检查

板料感应器离板料距离远,生产过程中,因感应器感应不到板料而导致感应器闪断,造成板料感应器离板料距离远的原因主要有板料感应器本身离板料距离较远和板料定位离板料距离远两方面。如图3所示,图中红色虚线为板料定位或感应器位置离板料距离远导致的板料偏位。

图3 板料位置偏差

线检查并测量板料定位和板料感应器离板料的距离,个别距离最大4mm。所以板料定位离板料距离远和感应器离板料距离远为感应器闪断的原因之一。

2 问题整改

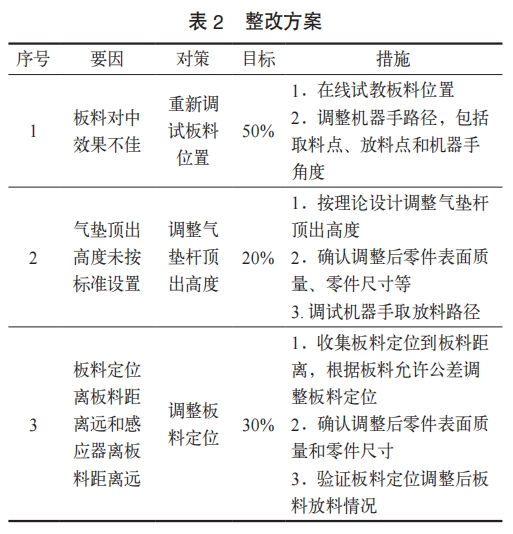

根据以上三点主要原因,采取对应整改措施如表2所示,并进行逐一整改。

2. 1 板料对中效果不佳整改

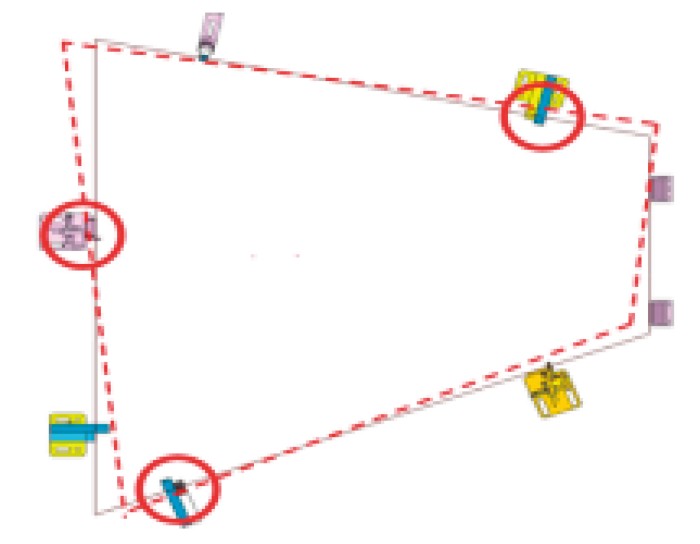

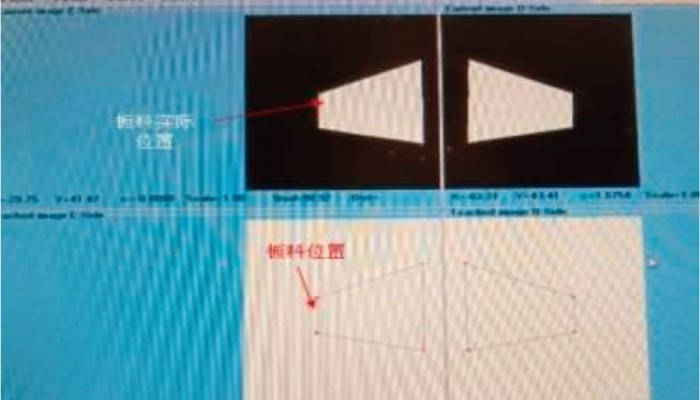

调试板料对中位置,并建立重新扫描板料位置图像,减小对中台摆动角度,提高板料对中效果,如图4所示。调试机器手取放料路径,验证自动化生产。

图4 板料位置

2.2 气垫顶出高度未按标准设置整改

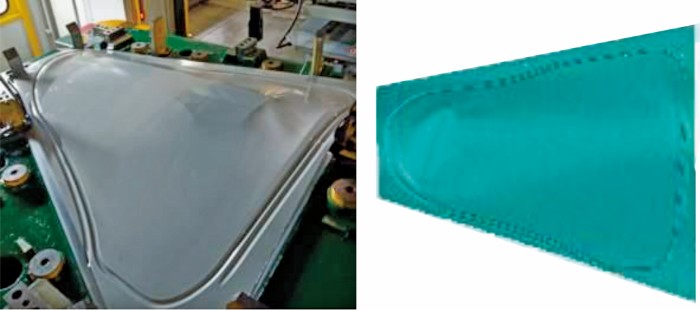

以理论设计气垫杆高度调整OP10气垫杆顶出高度,对比模具闭合状态时板料状态与CAE分析板料状态,确保实际与理论一致,如图5所示。根据调整后气垫顶出高度调整机器手路径,验证自动化走线

图5 模具闭合是板料状态

2.3 板料定位离板料距离远和感应器离板料距离远整改

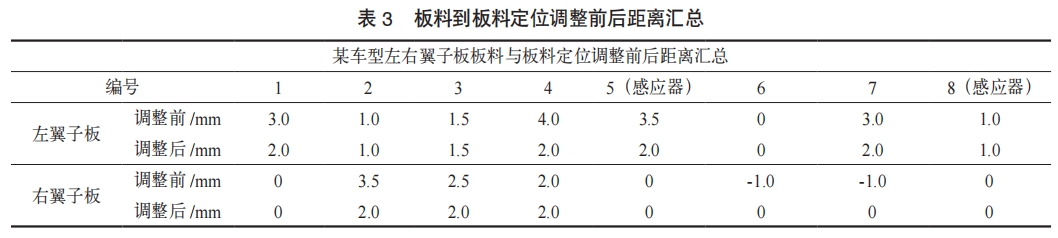

收集板料定位和感应器到板料的距离,并记录数据,根据板料尺寸允许的尺寸偏差对板料定位和感应器位置进行调整,调整前后数据对比如表3所示,均收严到2mm以内。

3 整改效果

3.1 模具运行状态

整改后,跟踪生产情况,OP10感应器闪断故障消除,停线频次0次,停线时间0min。

3.2 零件质量确认

检查和确认零件尺寸、OP10工序件蓝丹和零件GSQE状态,均能满足零件正常质量要求。

3.3 节约金额

3.3.1 节约人工成本

10月份某翼子板OP10模具停线时间为245min,11月最后两周模具感应器停线时间为0min,减少的停线时间245min,以年为单位。节约生产线人工成本(生产线共40人,模具维修30人,总共人数70人),节约金额=245×12×26.77×70/60=91821元。

3.3.2 节约能源

电能节约(车间每台压力机每小时用电量50kW·h,共4台,电费为0.7353元/kW·h),节约金额=0.7353×4×50×12×245/60=7205元。

3.3.3 节约总金额

节约总金额=91821+7205=99017元。

4 结语

鉴于消除某车型翼子板OP10感应器闪断问题案例,收严板料定位和感应器离板料距离,控制在2mm以内。为便于生产过程中零件状态对比,在OP10压边圈上标识板料居中位置,以此位置为后续板料流入量测量标准,确保每次测量流入量板料位置相对一致性,测量板料流入量,与CAE对比,并进行优化,该经验已输入模具DFM,已推广并实用到车间其他车型及模具,该经验已作为新项目模具回厂调试交付物之一进行管控,确保模具生产过程稳定性,减少停线时间,提高生产效率。

参考文献

[1] 叶盛,刘国锋,陈兆欣.冲压外覆盖件质量管控FTT提升方法的应用[J].今日制造与升级,2023,(2):54-56.

[2] 唐明清.汽车冲压工艺—零件质量商业智能分析研究与应用[D].重庆:重庆大学,2021.

[3] 张莹,韦荣发,麦育智.汽车覆盖件模具研和率提升分析与研究[J].模具制造,2022,22(9):48-53.

[4] 陈功宝,韩海博,张荣宽,等.冲模首次研合率的影响因素及优化方法[J].锻造与冲压,2024,(6).73-76.

[5] 田卓华,李志明,贾飞飞.精准定义车身覆盖件模具型面研合率[J].锻造与冲压,2022,(10):66-69.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:杨迅 陶毅嘉 蓝志克 韦业有 黄志双,单位:上汽通用五菱汽车股份有限公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

热点文章

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

“双碳”战略下零碳园区建设路径与实现策略研究

2026-03-02

-

马勒2030+战略及其中国故事

2026-03-04

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

基于动力吸振器的某纯电SUV车型路噪优化

2026-03-03

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

本研究聚焦于新能源汽车驱动电机外特性曲线中的“恒功率区间转矩衰减”问题。通过理论计算与工程实践相结合,提出三种差异化解决方案:HEV产品框架下的多能源耦合补偿、PHEV/EV单速电机的性能冗余与高效区扩展,以及EV车型依托多档变速器的系统级能效重构。研究结果表明,通过多档变速器优化、电机性能提升与智能换档策略协同,可有效弥合恒功率区间转矩衰减带来的动力缺口,实现全工况下动力性与经济性的平衡。

作者:宿航毅 郭金海

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

-

满足ASIL D的车载12V钠离子电池系统

-

基于动力吸振器的某纯电SUV车型路噪优化

-

“双碳”战略下零碳园区建设路径与实现策略研究

评论

加载更多