汽车零部件企业降本增效的思考

魏启富,智新科技股份有限公司智能制造首席师、《汽车制造业》编委会委员

AI:对于汽车零部件企业来说,降本增效的压力也非常巨大,那么总体策略上应该考虑哪些方面?

魏启富:降本增效对于汽车零部件企业来说,总体策略应该考虑四大方面的诸多关键要点。

1. 技术驱动降本增效

(1)技术创新:产品创新,如新材料的研发应用;工艺创新,如:新的工艺方案、新的工艺设备的应用等;

(2)产品的平台化:便于实现生产线多品种的柔性化,减少新产品工业化投产时间,降低生产线制造设备投资等;

(3)数字化和智能化:MES系统、预测性维护、智能排产和能源管理系统的推广应用,可减少浪费、提高生产效率。

2. 供应协同降本增效

(1)共享制造:内、外制零部件的合理分工,对内、外部制造资源、工艺方案的共享,推进降本增效;

(2)近地化、战略化供应商的推进,整合供应商资源,近地集中采购,可大幅降低物流成本、提高供应效率。

3. 生产管理降本增效

(1)精益生产管理:推广5S管理、价值流分析,大力开展QC和合理化建议活动,减少生产活动中的各种浪费,提高设备综合效率;

(2)结合企业实际情况,形成具有自身特色的生产方式,合理降本增效。

4. 组织革新降本增效

(1)组织架构的持续优化:扁平化管理,缩短决策链条;职能与流程重组,消除冗余环节,提高效能;

(2)人员优化:人才培养、用工制度等方面的优化,提高人员效率,降低用工成本。

AI:汽车零部件的生产制造过程中,如何系统性地考虑,才能兼顾制造成本、质量和效率?

魏启富:制造成本、质量、效率三者之间是一种动态平衡的关系,三者既相互制约又有可能协同增益。如何系统性地考虑,减少相互制约、扩大协同增益,这是每一家企业面临的难题。作为新能源汽车动力总成制造企业,我结合自己的工作实践,谈一些粗浅的想法。

动力总成零部件的生产制造过程中的成本、质量、效率,实际上与产品的生命周期息息相关,要系统性地考虑,就必须从产品的全生命周期去建立协同的管理体系。

首先是产品设计体系。零部件产品的平台化、模块化、通用化设计需要重点关注。如我公司的ID4电驱动总成,深度集成架构技术的平台化开发,可以兼容400V同步、800V同步及异步。产线的通用化:三款总成架构相同,外部接口及装配方式相同,同一条产线可以兼容三种产品。零部件平台化和通用化:关键部件壳体、轴齿、差速器等的平台化开发,轴承、螺栓、辅料通用化,充分保障了产品设计质量,极大地降低了工业化生产设备的投资及外购件的采购成本,同时也缩短了工业化投产周期,提高了效率,较好地做到了质量、成本、效率的协同增益。

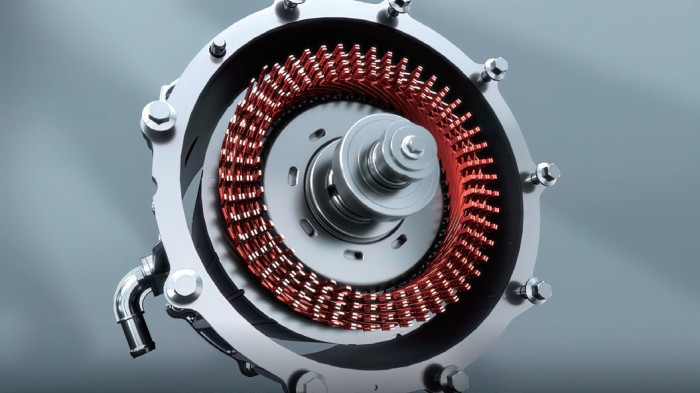

智新科技电驱动系统

其次是生产制造管理体系。结合上游整车企业的中期需求,规划建设合适的产能,根据产能需求、成本核算结果、质量保证度等方面匹配合适的检测及加工设备,组建质量、成本、效率具有竞争力的生产线。先进的数字化及智能化技术需要重点关注,如数字化系统集成。我公司全部动力总成装配生产线均建设了MES系统,并与PLM、SAP、AGV调度等系统集成,实现了不同板块间的业务协同、生产和物料的透明化、设备管理及质量管控的数字化,从而实现了100%的质量追溯,提升了10%以上的生产效率。另外,在新能源电机壳体压铸领域,镁合金替代铝合金的工艺材料创新需要重点关注,未来随着半固态技术普及和耐蚀性提升,其成本及性能竞争力将进一步增强。

第三是供应链体系,可以采用近地及战略化的供应商,降低物流及采购成本,保证供应的产品质量。

最后是售后体系。要建立客户关系系统,提高服务响应效率;建立备件管理系统,保障备件质量和供应效率;建立质量闭环管控系统,不断改善提高产品质量。

智新科技电驱动系统核心技术

AI:如何从运营体系或管理机制上让这些举措和项目的效益最大化、扩大化、持续化?

魏启富:要从运营体系或管理机制上让有效的降本增效的举措和项目的效益最大化、扩大化、持续化,需形成“战略规划—制度保障—文化基因”的氛围。

1. 战略规划:从战略层面体现降本增效的核心地位

很多企业已经形成了每年滚动编制3年或5年的中长期规划,提出了企业的愿景、使命、中长期的目标,以及达成目标的核心举措。智新科技将“精细优良的品质和服务”、“极致最佳的成本和效率”作为达成公司中长期目标的核心支柱,将极致降本、提质增效纳入企业战略层面,每年对研发、采购、制造及营销全价值链的部门提出降本增效的具体目标,避免将降本增效变成短期的措施或项目化行为,从而在战略层面保证了降本增效是企业长期的管理理念和经营常态。

2. 制度保障:从制度、流程上保障降本增效的效益落地

企业要从制度、流程上保障降本增效的效益落地,需围绕目标设定、流程优化、分工执行和检查回顾的闭环管理,形成长效的管理机制。

(1)目标设定——企业全价值链的各部门分层级设定降本增效的目标;

(2)流程优化——梳理企业全价值链上的各部门流程,删除冗余流程,优化不合理的流程,重构缺失的流程,使各流程明晰高效;

(3)分工执行——将降本增效的目标与相关责任人绑定,建立奖惩制度,使相关责任人按分工有责任、有积极性地执行;

(4)检查回顾——及时检查降本增效的执行情况,分阶段进行总结和回顾,不断改善和提高。

3.文化基因:从降本增效的项目推动,变成企业每一名员工的日常工作习惯,将降本增效的效益持续释放,融入企业的DNA,变成企业的文化基因,长久地传承下去。

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:龚淑娟。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

降本增效是企业发展的永恒追求

《汽车制造业》特别策划了本期增刊,聚焦“降本增效”的企业迫切需求,特别邀请了6位汽车行业专家,一起探讨降本增效之道,希望能够为业内企业带来一些思考和启发。本篇特邀专家为邹恒琪,中国汽车工程学会会士、原东风汽车集团有限公司副总工程师、《汽车制造业》编委会副主任委员。

2025-08-22 龚淑娟

-

软件降本:三大维度重构软件开发

《汽车制造业》特别策划了本期增刊,聚焦“降本增效”的企业迫切需求,特别邀请了6位汽车行业专家,一起探讨降本增效之道,希望能够为业内企业带来一些思考和启发。本篇特邀专家为东风汽车集团有限公司研发总院软件工程研究中心总工程师、《汽车制造业》编委会委员张凡武。

2025-08-21 龚淑娟

-

“软件定义汽车”时代的六大关键优化策略

《汽车制造业》特别策划了本期增刊,聚焦“降本增效”的企业迫切需求,特别邀请了6位汽车行业专家,一起探讨降本增效之道,希望能够为业内企业带来一些思考和启发。本篇特邀专家为长安汽车产品 CEO、高级总工程师,《汽车制造业》编委会委员吴礼军。

2025-08-20 龚淑娟

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多