汽车保险杠材料通用化应用案例研究

0 前言

材料通用化是指使用同一类型或规格的材料,可以满足不同车型零部件的开发及生产制造,产生出不同造型、不同功能零件产品;或者不同类型或规格的材料,可以满足同一结构和尺寸的零部件的通用互换。

保险杠作为汽车的重要安全装置,其材料经历了从金属到塑料的转变。塑料保险杠因其制造成本低、便于设计与生产、吸能减少碰撞伤害和易于修复等特点而被广泛采用。这一过程本身就是材料通用化的一种体现,即用塑料这种更通用、成本更低的材料替代了原有的金属材料。前人在汽车保险杠材料研究方面取得了不少成果,但缺乏从汽车制造整体产业链角度综合考虑成本和生产效率等多因素的通用化材料应用案例分析。

本文旨在剖析现有工厂汽车保险杠材料通用化在实际应用中所面临的问题,通过对具体车型保险杠案例分析,阐述其在材料选择、工艺优化以及质量控制等方面所采取的策略和措施。运用实证研究方法,分析产品匹配测量数据、检具测量数据、生产效率等相关数据,以量化评估材料通用化对工厂的经济效益和无形效益的影响。同时,探讨新工厂、新车型汽车保险杠材料通用化的发展方向和潜在的改进空间,推动汽车保险杠材料通用化从理论设想走向广泛的实践应用,助力汽车企业在激烈的市场竞争中实现更好的经济效益,为汽车行业的可持续发展提供有价值的参考。

1 问题来源

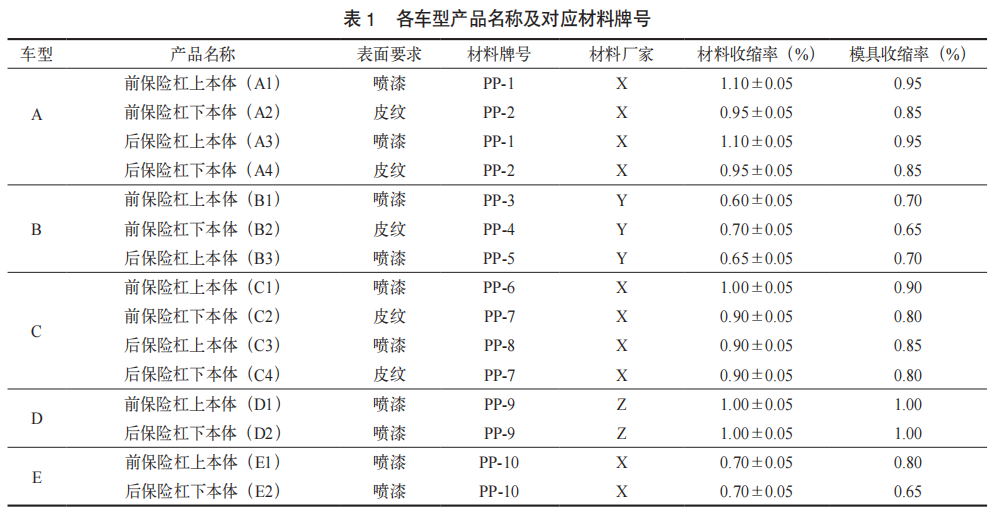

在某工厂的汽车保险杠开发进程中,由于缺乏对原材料的统一规划,致使5个车型的保险杠所采用的材料来源繁杂。涉及3个材料厂家,共计10个不同牌号的材料,见表1。这种混乱的材料选用状况,极大地增加了工厂的管理成本,给生产管理工作带来诸多不便与挑战。

此外,该工厂生产还存在以下问题:①聚丙烯(PP)作为保险杠的常用材料,由于其分子链结构具有伸展和蜷曲性能,不同牌号材料注塑成型后出现的收缩现象也有差异,直接关系到涂装后的漆膜性能(如附着力、抗冲击)一致性差异;②不同牌号材料收缩率有差异,生产用错料导致保险杠尺寸差异,存在批量报废的风险;③常规保险杠材料多为黑色塑料粒子,容易出现材料使用错误的情况,致使产品不良品率增加;④车型切换时注塑机需同步换料,排除上一车型原材料,单次排料在15~20kg,每月洗机排料约4500kg,材料耗损率高达2.8%,存在大量材料浪费,若清理不干净,可能导致产品出现异色或喷涂匹配不良的情况;⑤每班次换产换模时,材料更换工序多,车型切换及换料长达2h/次/台,生产效率低。

2 原因锁定

在汽车保险杠开发过程中,涉及产品设计、材料开发、注塑模具设计及注塑工艺调试、匹配。根据保险杠是否为喷漆件或皮纹件,材料选材有差异,喷漆件更关注油漆配套性,皮纹件更关注耐刮擦及光老化性能。从车型A、B、C可以看出,对于同时有喷漆及皮纹件的车型,至少会选用2个牌号材料。从表1中的B、C车型可以看出,即使同为喷漆件且模具收缩率一致材料收缩率不同,或材料收缩率一致模具收缩率不同,一个车型保险杠存在选用3个牌号材料的情况。在前期开发保险杠材料选用缺少通用化整体规划,先进行注塑模具设计,后通过材料技术来调整匹配注塑模具收缩率。而材料收缩率通常有波动范围且保险杠产品结构不尽相同导致模具收缩率难以精确。当保险杠模具开模尺寸存在超差时,为弥补尺寸超差,考虑成本不对注塑模具进行任何更改,通过调整材料收缩率,使得保险杠的尺寸能满足整车生产装配。这也就导致了同一车型保险杠存在多种收缩率的材料。

3 解决方案

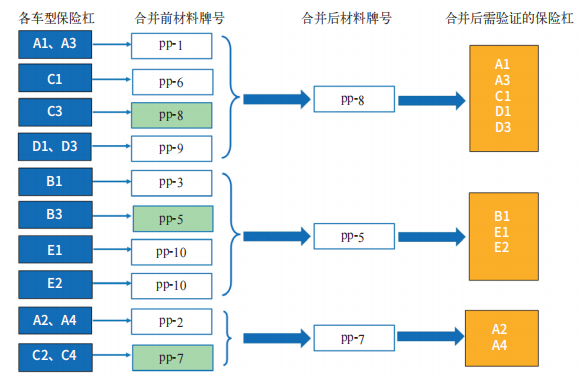

保险杠尺寸调整手段主要包括通过调整材料PP的收缩率、调整注塑工艺和或模具变更来实现,由于一套注塑模具变更费用高达上百万元,因此一般考虑调整注塑材料收缩率和注塑工艺。保险杠PP材料的收缩率通过注塑工艺调整范围为1%~2%,可以通过多种工艺调整来控制,以确保产品的尺寸稳定性。注塑工艺中的温度、压力和时间等参数是影响PP材料收缩率的关键因素,通过合理设置注塑工艺条件,可以实现PP材料在产品注塑过程中预期的收缩效果。根据表1各车型产品表面要求及所用材料收缩率范围,对该工厂已有的10个牌号进行整合:针对喷漆类保险杠,对PP-1、PP-6、PP-8和PP-9按照PP-8进行牌号整合,对于PP-3、PP-5和PP-10按照PP-5进行牌号整合;针对皮纹类保险杠,对PP-2、PP-7按照PP-7进行牌号整合,PP-4无须合并。保险杠材料合并规划策划及验证方案。如图1所示,针对各车型保险杠材料合并导致的材料变更,通过调整工艺参数控制产品尺寸,然后进行产品尺寸验证及整车装配性验证,对于材料保持不变的保险杠产品维持现状,无须进行尺寸匹配验证。

图1 各车型保险杠材料通用化规划策划方案

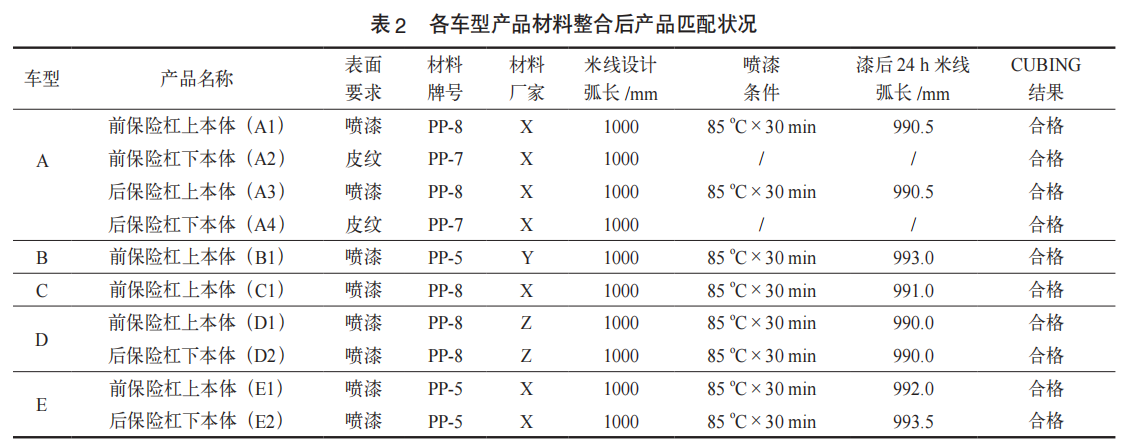

4 对策实施及验证

保险杠尺寸和模具米线的精确匹配和合理设计,对提高保险杠的生产品质和生产效率至关重要。在模具设计时应根据材料收缩特点,预留合理的收缩空间。应和产品工程师、材料工程师及模具工程师共同确认保险杠开模收缩率,并在模具上验证收缩率的测量点。在CUBING(车身主检具)匹配过程中,保险杠模块作为关键部件之一,需与车身及其它内外饰件进行精确匹配,验证其尺寸、间隙和面差等是否符合设计要求,确保最终产品的外观尺寸感知质量和性能。A~E五个车型材料合并之后,产品米线测试及CUBING测试情况看出,产品米线实际收缩数据与模具设计相符。通过CUBING匹配,可以验证保险杠的设计装配工艺性、功能性和DTS符合性,提前发现匹配问题,保证产品质量。各车型产品材料整合产品匹配结果见表2,可以看出,材料合并后的米线收缩及CUBING匹配结果均满足要求。

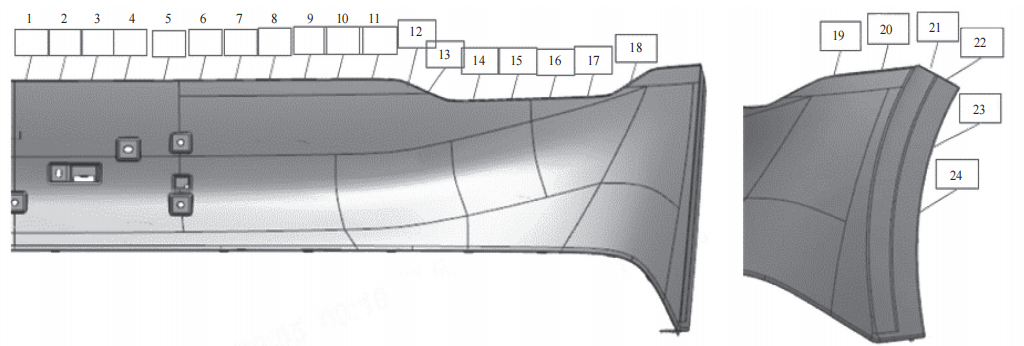

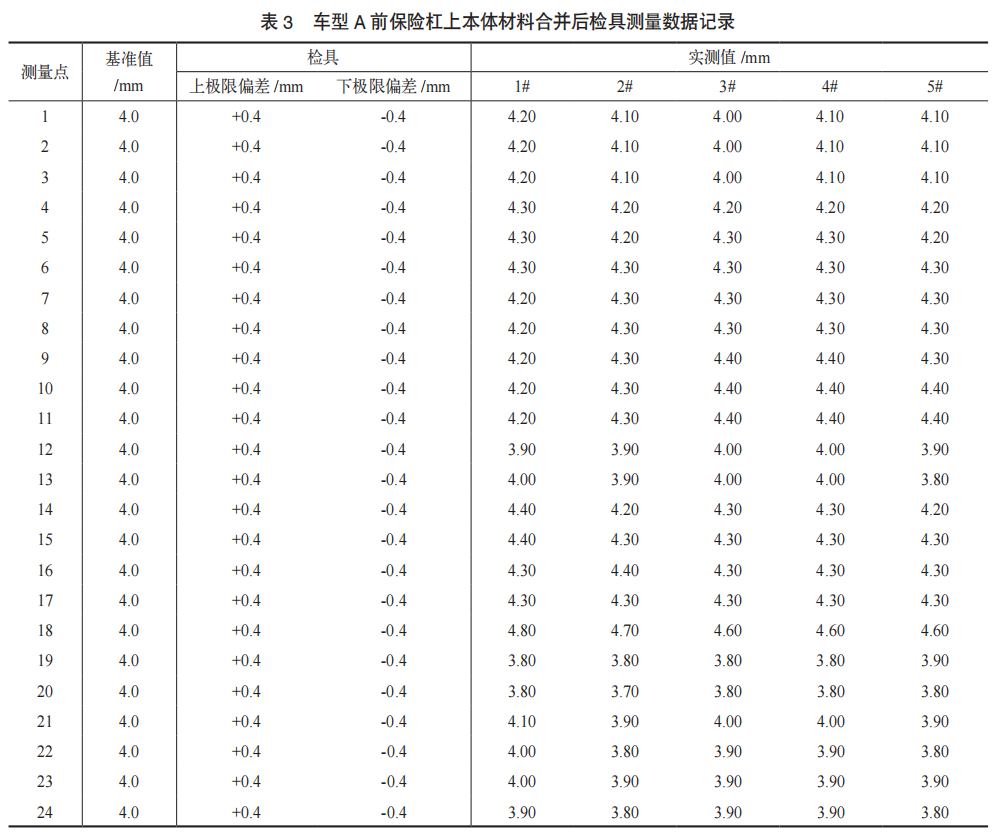

此外,采用单品检具可以测量保险杠的外形尺寸公差,确保产品符合设计标准。保险杠单品检具能够快速、准确地检测出不合格品,提高生产效率和产品质量。从图2可以看出,A~E五个车型的前保险杠上本体均涉及材料合并,五个车型前保上本体均需进行验证,以A车型前保险杠上本体(A1)为例,如图2所示,以图2测量点位进行检具测量,测量数据记录见表3。

图2 车型A前保险杠上本体测量

从表3中可以看出,测量点18超出公差范围0.2~0.4mm,通过调整注塑温度、压力和保压时间,可以有效控制收缩率,确保保险杠尺寸稳定。

5 实施效果

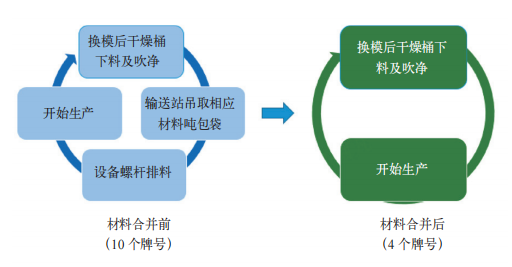

通过对材料进行通用化整合,材料牌号由10个牌号精减至4个牌号,其中,喷漆件减少5个牌号,皮纹件减少1个牌号。每班次换产换模时需要加料员工将上一副模具所使用的原材料清除并清理烘干桶,同时现场供料输送站有四个,材料合并前在更换材料时需要吊取相应的材料吨包,更换工序较多,增加员工工作量且容易混料,材料合并换模后可直接生产,大大提高生产效率。材料通用化整合前后换模生产流程如图3所示。

图3 保险杠材料合并前后换模生产流程

在汽车保险杠生产流程中,优化前,工厂每日至少进行1次换模操作,改进后,单月最少可减少排料量达2640kg。通过减少物料损耗,该工厂每月制造成本可节约3万元,实现了显著的成本缩减与经济效益提升。

在汽车保险杠实施材料通用化生产改进后,所带来的无形收益体现在多个关键方面。一方面,制造工厂与材料厂家的材料管控得以显著升级,管理流程更加优化,精准度与系统性大幅提升,这使得材料从采购到使用的各个环节都更加高效有序。另一方面,混料引发产品质量问题的风险大幅降低,为产品质量的稳定提供了坚实保障。同时,换模频率降低促使生产流程更为顺畅,有效提升了整体生产效率,生产线节拍速度提高5%,进一步释放了产能。此外,在涂装环节,产品质量得以保障,涂装效率得以提高,成本得以降低,实现了从原材料管控到产品最终涂装全生产流程的效益优化与成本控制。

6 结语

本文针对某工厂现有车型材料开展深度优化工作,通过对材料收缩率这一关键特性的精准研判,对牌号进行系统性整合。将收缩率相近的材料牌号进行归并,成功攻克技术难题,实现了同一牌号材料适配多种不同造型保险杠产品的目标。经严格的实际验证,整合后的材料在各产品尺寸精度与外观质量方面均表现卓越,完全满足生产要求。此项材料通用化举措成效斐然:一方面,材料牌号数量减少,显著降低了因频繁换模导致的材料浪费。工厂每月制造成本节约约3万元,经济效益提升十分显著。另一方面,材料管控难度大幅降低,制造工厂与材料厂家在材料管理流程上实现高效协同,管理精准度与系统性显著增强。同时,各车型换模工序明显减少,换模时间大幅缩短,生产流程更加流畅高效,工厂整体生产效率得以大幅提升。在涂装环节,产品质量更易把控,涂装效率显著提高,涂装质量也更加稳定可靠。

对于新建工厂,在新车型保险杠材料通用化方面,需秉持前瞻性思维,提前进行系统规划。遵循“去除冗余、精简必要”的原则,在产品开发初始阶段,就应着力优化材料选型,持续朝着在开发进程中仅使用1个牌号材料的方向努力,确保该材料能够充分满足不同车型保险杠的开发设计需求以及后续生产制造要求。通过这种前置性、系统性的规划,新建工厂能够从源头规避材料选用繁杂的问题,有效降低生产成本,大幅提高生产效率,为企业的高效运营与可持续发展奠定坚实基础。

参考文献

[1] 徐明琦,王学双,李剑钊,等.汽车产品开发阶段材料技术应用及管理[J].汽车工艺与材料,2022(3):42-45.

[2] 张建华.浅谈汽车新材料的应用[J].山东工业技术,2015(1):70.

[3] 王丛雷.材料的标准化,模块化的启示——材料的通用化[J].北京电力高等专科学校学报(社会科学版),2011(9):131-132.

[4] 田永,方瑛,刘龙飞,等.汽车保险杠材料的现状与发展趋势[J].客车技术与研究,2015,37(1):4-6.

[5] 赵刘军.保险杠的发展及应用[J].公路与汽运,2009(4):16-17.

[6] 王元博,夏勇,景谊明,等.考虑行人腿部保护和低速碰撞特性的保险杠系统概念设计[J].汽车工程,2009(12):1111-1115.

[7] 张斌.塑件类型与收缩率的选用[J].模具工业,2008,34(8):66-68.

[8] 刘甲乙,黄家强.浅谈塑料收缩率和模具尺寸[J].模具制造,2019,19(1):39-41.

[9] 娄小安,苏吉英,孟成铭,等.改性聚丙烯收缩率的研究[J].中国塑料,2011,25(12):60-62.

[10] 徐伟,罗竟涛,尧永春,等.汽车PP保险杠注塑成型收缩及涂装后收缩的研究[J].汽车科技,2015(2):58-62.

[11] 冯志新.基于DOE的汽车保险杠注塑工艺参数的优化方法研究[J].塑料工业,2017(7):73-76.

[12] 郑国立,何凡,庞建军,等.汽车保险杠产品品质保证方案[J].汽车实用技术,2020(16):176-178.

[13] 卓金峰.一种注塑模具及其开模方法:CN201710044020.2[P].CN107030978A[2025-03-04].

[14] 赵博文,王晶琦,郑凯,等.某车型前保险杠材料性能特征分析与匹配优化[J].北京汽车,2021(5):28-32.

[15] 王鑫,黄靖,赵培霖,等.汽车外观尺寸配合控制方法[J].时代汽车,2020(5):19-20.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:何凡 沙俊亚 李飞段 雪娜 柳星来 张自健,单位:浙江吉润汽车有限公司宁波杭州湾分公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

降本增效是企业发展的永恒追求

《汽车制造业》特别策划了本期增刊,聚焦“降本增效”的企业迫切需求,特别邀请了6位汽车行业专家,一起探讨降本增效之道,希望能够为业内企业带来一些思考和启发。本篇特邀专家为邹恒琪,中国汽车工程学会会士、原东风汽车集团有限公司副总工程师、《汽车制造业》编委会副主任委员。

2025-08-22 龚淑娟

-

软件降本:三大维度重构软件开发

《汽车制造业》特别策划了本期增刊,聚焦“降本增效”的企业迫切需求,特别邀请了6位汽车行业专家,一起探讨降本增效之道,希望能够为业内企业带来一些思考和启发。本篇特邀专家为东风汽车集团有限公司研发总院软件工程研究中心总工程师、《汽车制造业》编委会委员张凡武。

2025-08-21 龚淑娟

-

“软件定义汽车”时代的六大关键优化策略

《汽车制造业》特别策划了本期增刊,聚焦“降本增效”的企业迫切需求,特别邀请了6位汽车行业专家,一起探讨降本增效之道,希望能够为业内企业带来一些思考和启发。本篇特邀专家为长安汽车产品 CEO、高级总工程师,《汽车制造业》编委会委员吴礼军。

2025-08-20 龚淑娟

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多