四连杆铰链机罩开启下沉问题研究及设计优化

0 前言

近年来,四连杆铰链在汽车发动机罩上的应用愈发广泛。相较于传统的单轴铰链,四连杆铰链发动机罩具备诸多优势,如开启角度更大、开启过程更为平稳以及耐久性更佳等。然而,受其结构特性影响,在开启过程中,发动机罩并非围绕固定旋转中心转动,而是绕着一个位置不断变化的虚拟瞬心运动。这一特性致使发动机罩后部尖角的运动轨迹并非简单的圆弧,而是呈现为一种特殊曲线,该曲线轨迹可能对发动机罩的开启运动产生不利影响。在实际生产中,机罩在瞬间开启时出现后部尖角下沉的情况,容易引发干涉问题。

基于四连杆铰链机罩存在的以上问题,本文详细论述了四连杆铰链机罩开启瞬间后角发生下沉问题的关键因素,以及如何在设计阶段进行结构优化,来规避实车问题,从而减少后期的设计变更成本和整改周期。

1 四连杆铰链机罩开启后角下沉问题的原因分析与验证

1.1 四连杆铰链初始瞬心位置对开启运动轨迹的影响

当机罩处于闭合状态时,铰链初始瞬心位置不同,机罩后部尖角在开启时的运动轨迹也不同。

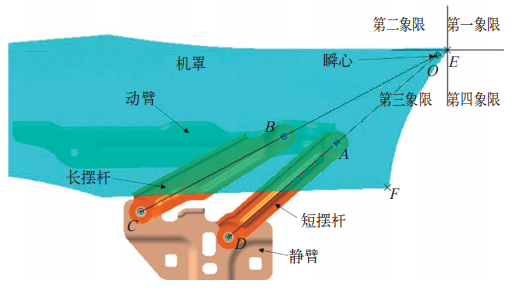

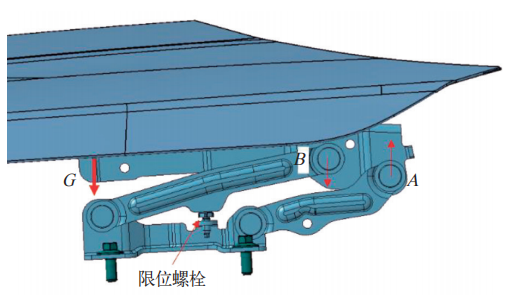

某车型的四连杆铰链机罩结构如图1所示,其设计瞬心为O,以机罩后角尖点E为坐标中心,将机罩后方空间划分为四个象限区域。在铰链设计时,初始位置瞬心O可能位于四个象限区域中的任意一个。

图1 某四连杆铰链机罩结构及象限

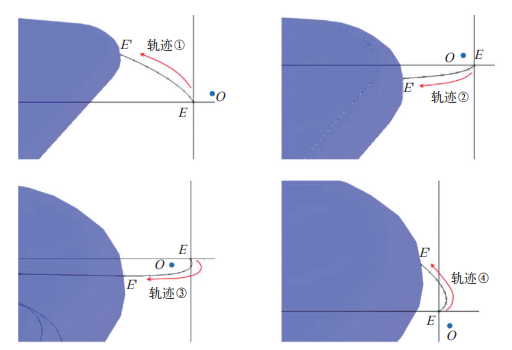

在CATIA软件中,利用DMU运动模拟机罩开启过程,记录机罩瞬心位于四个不同象限时,开启初始阶段点E的运动轨迹,得出的四种不同的轨迹如图2所示。

图2 某四连杆铰链机罩开启瞬间后角运动轨迹

通过运动轨迹模拟,发现当四连杆铰链初始位置瞬心O位于机罩后部尖点的后上方,即第一象限时,其后部尖角运动轨迹①是向前和向上的,这种轨迹对于解决机罩开启下沉问题是有利的,而其他三种轨迹对于机罩后角下沉及窜动是不利的。

1.2 四连杆铰链机罩实物运动轨迹与理论轨迹的差异

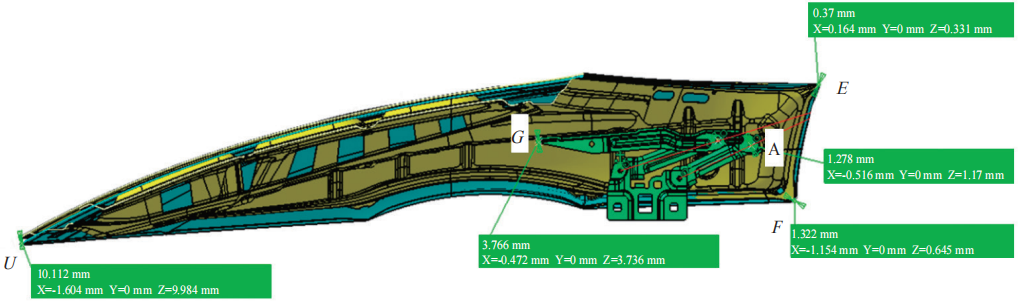

在前期进行过关校核时,通常会检查机罩开启过程的运动包络与周边环境件的间隙。理论校核时,所有零件均为绝对刚度状态,不会发生变形,但实车铰链和机罩均无法做到绝对刚度,因此在机罩开启瞬间,必然会产生轻微的变形,这就导致铰链、机罩实际的运动轨迹与理论校核轨迹不相同。如图3所示,在CATIA软件中将机罩开启一定角度,测量各参考点的理论位移。

图3 某四连杆铰链机罩开启瞬间各点理论位移

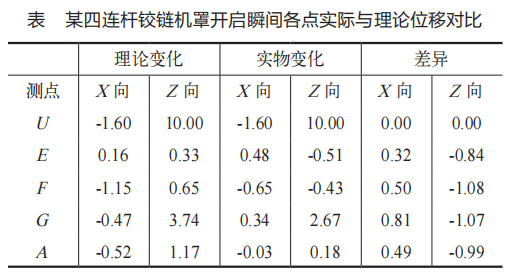

之后利用测量设备对该车型的实车机罩进行标定,将机罩开启相同高度,后部各点的位移量与理论数模的位移量统计见表。

通过以上数据可以看出,机罩实物开启各点的位移量与理论位移量存在较大差异,证实实车运动轨迹与理论校核轨迹不同。

1.3 四连杆铰链轴孔配合间隙对机罩运动轨迹的影响

除以上因素外,铰链的孔轴配合间隙对铰链的运动轨迹也会产生影响。理论上当四连杆铰链的摆臂和静臂相对固定时,其动臂也会被固定,而实车由于制造公差的存在,孔轴配合可能存在间隙,导致铰链摆臂不动而动臂发生转动的情况。

当机罩处于闭合状态时,如图4所示,铰链动臂前端受机罩重力作用被下压,此时在限位螺栓的支撑作用下,铰链动臂变成一个杠杆,转轴B作为杠杆的支点将与配合孔的上边缘接触,而转轴A则会与配合孔的下边缘接触;当机罩开启时,动臂前端会跟随机罩内板向上运动,机罩重心后移,使转轴B和转轴A产生向下的运动势。由于轴孔存在配合间隙,此时动臂在转轴A处会优先向下运动,使孔的上边缘与轴A接触,之后才会按照四连杆的理论轨迹向上运动,在此过程中,机罩后角即会产生点头动作。

图4 某四连杆铰链孔轴间隙对运动轨迹的影响示意

1.4 机罩开启瞬间铰链变形分析

当机罩瞬间开启时,其重心会向后移动。机罩自身的重力产生的惯性力矩通过铰链动臂最终传递到动臂转轴区域,使此区域受力增大产生变形,此时的轴A、轴B以及摆杆均已偏离理论位置,且动臂、摆臂及转轴的刚度越差,其变形越大,偏离理论位置越远。当转轴偏离理论位置时,铰链的旋转瞬心也会偏离初始的设计位置,使得机罩后角的实际运动轨迹与理论设计轨迹不符。

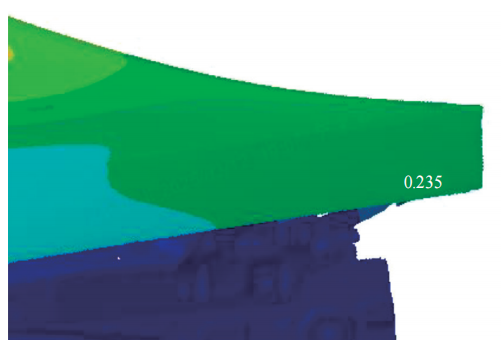

借助CAE分析软件,计算机罩开启时铰链的受力变形情况。某机罩闭合状态时,如图5所示为其后部受重力变形位移云图,数据显示铰链转轴A处的Z向变形量为-0.235mm。

图5 某车型机罩闭合状态时铰链变形CAE计算结果

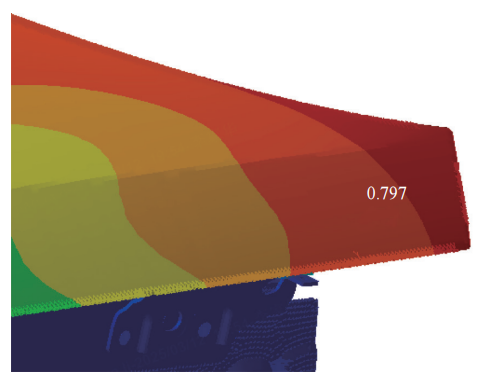

将机罩开启一个小角度后,重新进行CAE分析,机罩后部变形云图如图6所示,数据显示铰链转轴A处的Z向变形量为-0.797mm,两组数据证明机罩在开启一个小角度后铰链转轴区域变形明显增大。

图6 某车型机罩开启瞬间铰链变形CAE计算结果

2 发动机罩四连杆铰链设计优化方法

2.1 四连杆铰链初始瞬心位置的设计优化

前期布置转轴位置及选取连杆长度时,在满足开启角度、传动效率等基础性能指标的前提下,应同步考虑将铰链初始瞬心设计在机罩尖角的后上方,使机罩尖角的初始运动轨迹有利于规避开启干涉问题。

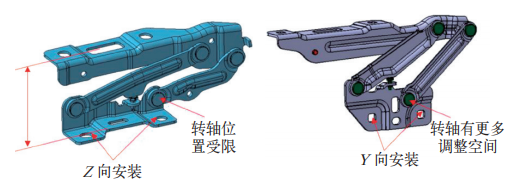

四连杆铰链的杆长及转轴布置会受到机罩内板到车身前轮罩上边梁Z向空腔高度H的影响。当铰链与车身为Z向打紧时,受空间限制,铰链转轴的位置调整非常有限,这就很难保证其初始瞬心能够设计到机罩尖角的后上方。

当铰链与车身的安装改为Y 向打紧时,就可以很好地解决空间不足的问题,如图7所示,常见的两种铰链安装方式,前期设计时应优先选择Y 向安装。

图7 常见的两种铰链安装方式

2.2 四连杆铰链轴孔配合间隙的设计优化

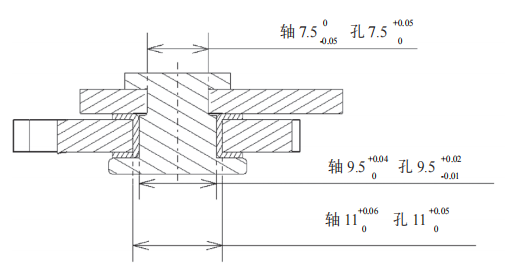

为减小因孔轴配合松动导致的机罩后角下沉量,在设计上应确保铰链转轴直径和动臂、摆臂孔的直径相同,并通过公差控制来实现过盈配合。某车型铰链轴孔尺寸的设计参考方案如图8所示。

图8 某车型铰链孔轴尺寸示意

2.3 四连杆铰链刚度的设计优化

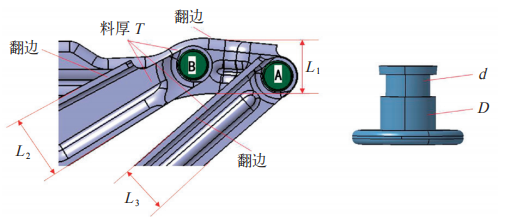

在上述试验中,我们通过CAE分析证明,机罩在开启瞬间,铰链转轴区域会发生变形。如图9所示,通过将转轴直径D、d 加粗,料厚T 加厚,动臂宽度L1、摆臂宽度L2、L3加宽,并增加翻边结构等措施,可以提高转轴区域的整体刚度。借助CAE分析,可以直观地评价铰链刚度的提升幅度。

图9 某车型铰链改制参数示意

当然具体车型在选择各项参数时,还应结合整车成本、轻量化以及行人保护等要求进行综合评估。

3 前期理论分析与试验验证

我们阐述了四连杆铰链的几个设计优化要点,但在前期铰链开发阶段,仍需要通过理论校核来确认铰链的最终结构是否满足运动过关要求,校核结果将作为数据发放和模具加工的前置条件,这就需要在数据阶段计算出机罩开启瞬间后角的理论下沉量。

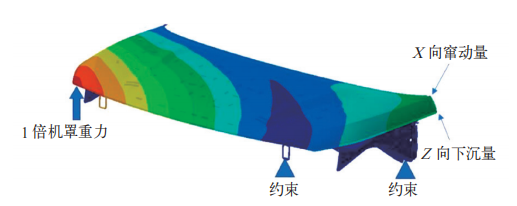

3.1 利用CAE分析机罩开启理论下沉量的方法

借助CAE分析软件,可以得到理论状态下机罩后角下沉量的方法。如图10所示,在机罩右前角位置向上施加1倍机罩重力的预抬力,计算机罩左后角尖点的位移量,以此作为机罩从前端侧角开启时,其后部最大的下沉量。将此下沉量代入到运动校核公式中,用于判断铰链理论刚度是否满足过关要求。

图10 一种利用CAE软件分析机罩开启理论下沉量的方法

3.2 利用台架试验验证铰链下沉刚度的方法

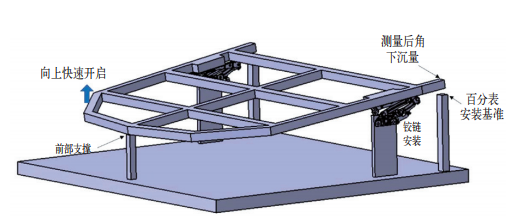

在前期铰链开发阶段,由于没有实物车身和机罩来对铰链样件进行调试,因此需要开发一种试验台架来模拟实车工况,对铰链进行刚度测试。如图11所示,可以根据机罩设计尺寸和重量,用型材制作一个刚性框架模拟机罩实物,其轮廓形状和重量应与机罩设计状态相近。

图11 一种可用于验证机罩铰链下沉刚度的试验台架模型

试验时,在机罩模拟框架的左后角架设百分表,然后在框架的右前角位置向上抬起机罩,观察百分表转动量,用于评价框架后角的下沉量。然后将此下沉量代入到运动校核公式中,用于判断铰链实物刚度是否满足过关要求。

4 结语

本文从铰链初始瞬心布置、孔轴配合间隙的控制以及铰链结构刚度的优化三个方面论述了四连杆铰链机罩开启下沉问题的解决方案,并提出了一种在前期利用CAE分析进行虚拟验证和一种开发试验台架进行实物验证的方法。经实车论证,按以上方案进行铰链设计,可为新车型开发节省后期验证周期4周,节约铰链设计变更成本50万元。

参考文献

[1] 侯林,史承婕,王鹏,等.气弹簧助力式四连杆铰链发动机罩的计算与优化分析[J].汽车技术,2021(7):52-57.

[2] 成大.机械设计手册:单行本·机构·结构设计[M].北京:化学工业出版社,2025.

[3] 魏巍,张明召.四连杆铰链与气撑杆在发动机罩上的力学研究[J].北京汽车,2018(4):30-33.

[4] 田亚平,李爱姣.机械设计基础[M].北京:中国水利水电出版社,2023.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:李家华 周兵 李云龙 ,单位:浙江吉润汽车有限公司宁波杭州湾分公司 。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

汽车保险杠材料通用化应用案例研究

某工厂在汽车保险杠材料选用上,因缺乏通用化规划,各车型保险杠涉及10个牌号材料,不仅大幅增加了工厂管理成本,还在材料应用时极易出错,致使产品不良品率升高。经实施材料通用化策划,工厂对材料收缩率相近的牌号予以整合,并对整合后的保险杠开展尺寸匹配验证,同时优化注塑工艺,使各车型保险杠尺寸均符合要求。

2025-08-26 何凡 沙俊亚 李飞段 雪娜 柳星来 张自健

-

一种基于DoIP协议的多线程ECU刷写方法

随着智能网联技术的迭代,车载ECU亟需突破传统单线式刷写性能边界。针对传统CAN/CANFD单线程刷写面临的时效瓶颈,构建一种新刷写架构:首先传输层协议采用DoIP替代CAN/CANFD总线;其次使用多线程调度器,实现ECU并行刷写;最后引入定时复位策略,保障刷写流程鲁棒性。刷写周期压缩至48.8%,提高故障自愈率,为多ECU刷写提供有效方案。

2025-08-27 许雨舟 金希栓 陈新毅 汪洋 何龙胜

-

集中过滤冷却系统在汽车生产中的运用

本文以奇瑞汽车F4J16发动机生产线为例,主要通过深入研究零部件生产线集中过滤方案及相关设备的安装运行,分析集中过滤冷却系统在提高车企生产能效、降低生产成本、优化和提升汽车生产工艺方面发挥的作用。

2025-08-28 郑亮 许斌

热点文章

-

价值重构 生态竞争

2026-02-26

-

AI驱动下的汽车产业发展趋势及应对策略

2026-02-27

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

2026-02-28

-

“双碳”战略下零碳园区建设路径与实现策略研究

2026-03-02

-

基于动力吸振器的某纯电SUV车型路噪优化

2026-03-03

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

舍弗勒集团董事会成员变更,陈相滨博士即将接任中国区CEO

2026-03-02

-

满足ASIL D的车载12V钠离子电池系统

本文系统性阐述以层状过渡金属氧化物为正极材料,创新性地开发了一种车载12V钠离子软包单体电池,并通过1P4S成组方式实现12V电池系统集成。在此基础上,内嵌配电模块(Power Distribution Controller,PDC),构建了一种高压电池与12V电池互补供电的新型低压电源架构。通过冗余设计、实时状态监控以及故障快速隔离策略,保障传感器、控制器等关键系统的持续稳定供电,实现面向L3级自动驾驶的高安全低压供电方案。

作者:俞佳欢 张娟萍 谢彬

-

基于动力吸振器的某纯电SUV车型路噪优化

-

“双碳”战略下零碳园区建设路径与实现策略研究

-

“锂欧佩克”的崛起与我国锂资源安全战略研究:挑战、影响与应对路径

-

AI驱动下的汽车产业发展趋势及应对策略

-

价值重构 生态竞争

评论

加载更多