整车控制软件平台化设计及仿真

0 前言

随着汽车工业电动化和智能化的飞速发展,整车控制软件的重要性日益凸显,而软件平台化的开发更是实现汽车技术创新的关键路径。整车控制软件经历了从分散到集成、从固定功能到可升级的变革,MIL测试是整车控制软件“V”型开发流程中的重要一环,因此,有必要对MIL测试的平台化进行研究。

整车控制软件平台化仿真的优势如下:允许在硬件实现之前进行功能和控制算法的验证,减少后续开发中可能出现的问题;虚拟仿真环境灵活性,在模拟环境中,对各种边界条件、异常工况及极端场景进行模拟,减少成本;平台化仿真,统筹软件开发,缩短开发周期,提高研发效率。

目前对于整车控制的软件平台化仿真实现方法主要有:模型驱动开发与验证、集成环境搭建以及跨域协同仿真等。本文以某纯电车型的整车控制软件平台化的设计开发和仿真为例,通过整车控制软件平台化设计及仿真系统,旨在为整车控制平台化领域提供理论依据和技术参考。

1整车控制软件开发流程

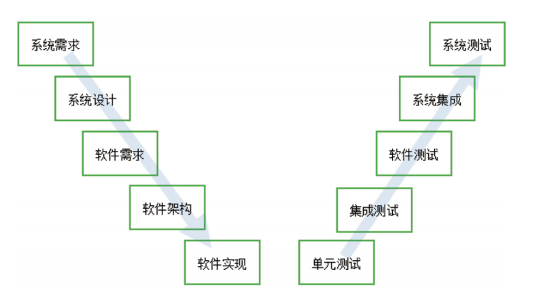

整车控制软件开发经历了从代码开发到基于MBD设计开发的过程,基于AUTOS AR规范的整车控制软件通常要严格遵循其开发流程,从而确保软件质量、功能安全符合行业规范。一个典型的软件“V”型开发流程如图1所示。

图1 软件“V”型开发流程

在软件开发的整个生命周期过程中,整车控制软件的开发是一个严谨的闭环过程,涵盖从需求分析、软件架构设计到量产的全过程。软件单元测试阶段一般是独立地检验每个模块,但在实际运行时,模块之间可能存在复杂的依赖关系,单元测试可能无法发现因模块间交互而产生的问题。软件集成测试阶段,一般指HIL测试,将独立开发的各个模块生成的代码按照接口规范进行集成编译,从而生成可执行A2L和Hex文件,下载到真实的硬件平台环境中进行下一步测试验证,但是HIL测试系统的建立和维护成本较高,需要专业的技术人员进行持续支持,并且由于测试环境的复杂性,调试和故障排查过程可能耗时较长。为了有效弥补单元测试和HIL测试的不足和缺陷,需要进行MIL测试,以获得更全面可靠的系统验证结果。

基于以上研究背景,在整车控制开发领域,软件平台化仿真系统基于MIL测试,考虑在独立开发各个模块初期进行仿真平台的搭建,与单模块的单元测试相比,进行整车全功能的仿真验证,从而利用软件平台化的仿真设计来匹配尽量多的车型。

2 软件平台化仿真架构

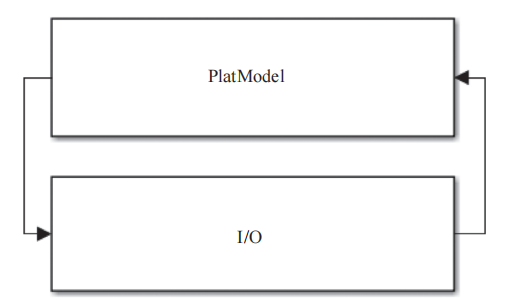

本文基于MATLAB/Simulink软件平台化仿真架构,如图2所示,主要包含平台仿真模型PlatModel,整车控制软件集成模型以及两者之间的交互I/O接口模块。

图2 软件平台化仿真架构

2.1 PlatModel平台仿真模型

PlatModel是被控对象的数学模型,它模拟了整车控制器所控制的实际物理系统或子系统的行为,整车控制器仿真模型主要包含五个仿真系统。

电池管理系统仿真模型,包括信号处理、输入/输出信号模块。电池管理系统不仅接收来自VCU的信号,同时向VCU反馈电池管理系统的状态信息,进行电池电压电流计算,单体电池的电压电流和温度等关键参数,充放电管理,并准确评估每个电池单元的荷电状态和健康状态,检测电池过充电、过放电、过温和过电流等异常情况,及时切断充放电回路,确保电池控制系统的安全。在高压系统启动过程中,在主正继电器进行闭合前,先进行预充控制,在预充阶段完成后,再进行主正继电器闭合,主负继电器闭合,保证高压回路的正常建立,实现整车高压上电控制。

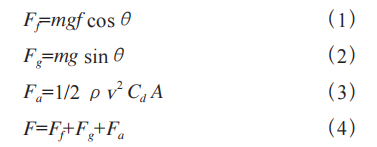

车辆动力学仿真模型是该平台仿真模型的核心之一,基于整车动力学方程构建车辆纵向动力学仿真模型,并考虑滚动阻力、空气阻力、坡度阻力和路面的影响,根据整车接收到的转矩请求反馈,再结合路面参数,计算出电机转速信息。其中,总的环境阻力计算公式如下:

式中,F为总的环境阻力;Ff 为滚动阻力;Fg 为坡道阻力;Fa 为空气阻力;m为整车质量;g为重力加速度;θ为路面坡度角;ρ为空气密度;v为车辆车速;Cd 为空气阻力系数;A为迎风面积。

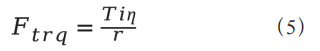

整车驱动转矩计算公式如下:

式中,T 为整车转矩请求;i 为传动比;η 为传动效率;r 为车轮半径。

电机转速计算公式如下:

式中,n 为电机转速;v 为车辆车速;r 为车轮半径;i 为传动比。

电机控制系统仿真模型,包括主要信号计算和电机控制系统输入/输出信号。电机控制系统根据整车控制转矩请求计算出电机控制转矩,电机控制模式判断,电机转速计算,母线电压和电机功率计算,电机最大可用驱动转矩和最大可用回收转矩计算,电机失效状态等。电机控制系统能够控制电机进行工作模式的切换。转矩模式下,电机控制系统响应整车控制系统的转矩请求;速度模式下,将根据目标转速和实际转速进行PI控制,输出电机的实际转矩。

车身控制器仿真模型,包括接收输入信号和输出控制信号,用于感知车辆状态和当前环境条件。车身控制系统接收VCU的信号,进行车门、车灯、车窗和刮水器控制,上下电时序控制,整车驾驶员意图输入的模拟,网络管理报文控制,空调热管理系统控制等的模拟,输出控制信号反馈给VCU。

电子稳定控制系统仿真模型,主要包含底盘稳定性(牵引力控制系统/防抱死制动系统/动态稳定系统等)功能的控制,底盘协同制动系统功能控制,响应整车控制器的控制指令,反馈各功能状态,底盘辅助驾驶类功能激活时与整车控制器的交互信号的计算。

2.2 整车控制软件模型的集成

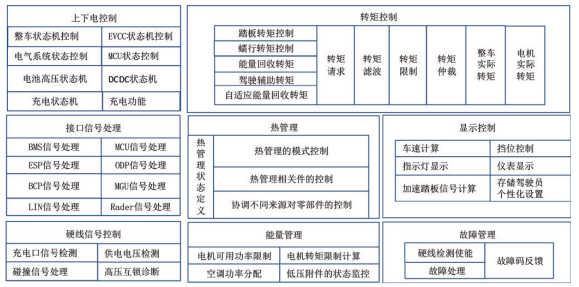

本文所设计的整车控制系统架构如图3所示,主要包括整车上下电控制系统、接口信号处理系统、硬线信号控制系统、转矩控制系统、热管理系统、显示控制系统、能量管理系统及故障管理系统。

图3 整车控制系统架构

整车上下电控制系统在整车状态机进行车辆状态判断或者充电意图判断后,检测直流—直流变换器、电机控制器、充电控制器和电池管理系统的状态是否满足驾驶员的操作意图,再发送控制指令到相应的控制器。在充电枪连接时,VCU执行相应的充电流程,根据充电连接状态,将交流电请求发送给充电控制器进行车辆充电,将直流电请求发送给电池管理系统进行车辆充电并和充电桩进行握手交互,根据不同的充电状态控制LED灯点亮。

接口信号处理系统,VCU接受CAN/LIN线各控制器总线信号输入,对总线信号进行合理性检测和超范围处理,实现控制系统的高内聚和低耦合。

硬线信号控制系统,通过传感器及相关硬线检测,包括充电口信号、供电电压、碰撞信号及高压互锁信号检测等。

转矩控制系统,在车辆处于高压系统闭合状态下,VCU通过采集加速踏板、制动踏板、驾驶模式和回收等级等信号,判断驾驶员的需求转矩,并将整车转矩请求发给电机控制器,从而控制车辆行驶。

热管理控制系统,通过电桥智能温度控制系统、电池智能温度控制系统、预测热管理和多模热泵系统等功能,实现热管理控制系统功能。

能量管理系统,计算和分配车辆在行驶过程和充电过程中,当前可用功率限制和转矩限制,协调各部件实现能量管理系统控制功能。

显示控制系统,包括人机交互界面、加速踏板信号处理、计算车速和加速度,识别驾驶员意图并显示车辆的状态信息,进行指示灯、文字、能量流的显示和回收等级显示等,在车辆发生故障时发出提示和警告,驾驶员通过仪表信息判断整车状态。

故障管理系统,包括故障管理监控硬线故障、控制器内部故障和外部控制器故障等,VCU检测和记录故障信息,激活故障反应,进行降级或者关闭相关功能。

各个功能在软件开发过程中按照功能需求分为不同的SWC进行开发,因此需要将所有SWC集成到一个模型环境中才能进行系统级别测试,主要分为整车控制模型组合、信号流的定义和连接、模型调度的设置和仿真模型配置与设定几个步骤。

整车控制模型的组合,将全部的整车控制子系统模型按照设计要求连接起来,形成一个完整的系统模型,可以通过拖拽方式将子系统模块嵌入到主系统模型中,或者通过引用模型的方式将外部模型链接进来。本方案采用引用模型的方式将所有子系统模型组合到一起,该方法具有显著的优点:子系统模型内部逻辑可以更新,而主系统模型框架可以保持不变,可以使整个系统工程更易去维护。

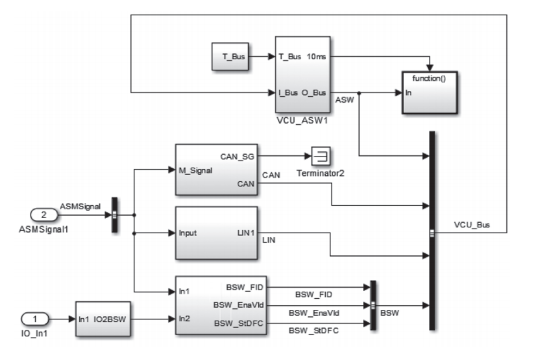

整车控制器的所有交互信号一般分为以下几类:CAN/LIN总线信号、硬件I/O采样输入信号、底层控制信号和子系统之间的交互信号,如图4所示的信号流连接和交互流程,首先将每个子系统模型的所有输出信号分层组合为一个O_BUS,再将其和其他外部信号组合到VCU_BUS中,保证所有子系统模型的输入信号都能直接从BUS中获取,按照此方法连接可以实现系统模型的高效运行。

图4 信号流连接和交互

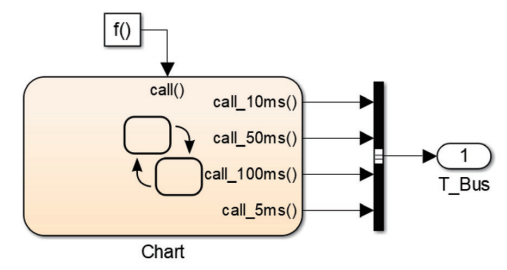

调度周期指的是控制器内各个功能模块执行控制算法的时间间隔或者频率,在整车控制软件的开发中,调度周期的设置是至关重要的,因为它决定了控制器对车辆状态监测、控制指令发出、故障检测和处理等方面的实时性。整车控制器的各个子系统模型按照功能定义,有不同的调度周期,遵循的原则是:任务或者功能优先级别越高,调度周期越短。例如:5ms任务调度周期主要包含一些硬线信号、加速踏板信号、12V电源信号和碰撞信号等;10ms任务调度周期包含大多数功能的调度周期;50ms任务调度周期一般用于显示模块,优先级相对较低;100ms任务调度周期主要用于循环故障码和历史故障码发送等。目前项目中存在5ms、10ms、50ms和100ms几种任务调度周期,为了保证每个子系统模型在系统模型仿真时的运行周期和实际代码在控制器内部运行周期一致,可以利用事件触发的逻辑或者Stateflow图表,利用1ms的基准步长,实现每隔5ms、10ms、50ms和100ms触发相应的调度计算和系统状态更新,如图5所示为控制系统任务调度图,该调度方案实现了各个功能模块协同工作,合理分配资源,保证系统高效稳定地运行。

图5 控制系统任务调度

仿真模型配置与设定,所有子系统模型需要有统一的模型配置参数才能进行控制系统的仿真,具体参数设置需要根据具体项目特点来决定,例如,车辆动力学参数包括:整车质量、滚动半径、风阻系数和转动惯量等;动力系统参数包括:电池容量、电压平台、减速比、电机峰值转矩和峰值功率等;仿真平台参数包括:求解器配置等。

2.3 整车模型和PlatModel的接口信号交互

整车控制模型与PlatModel之间的信号交互主要通过CAN/LIN等通信矩阵来实现,使用自动化的脚本,将整车控制的输入信号和输出信号与总线信号进行自动化的连接和配对,从而实现控制系统仿真模型的信号流连接,主要分为以下几个步骤:

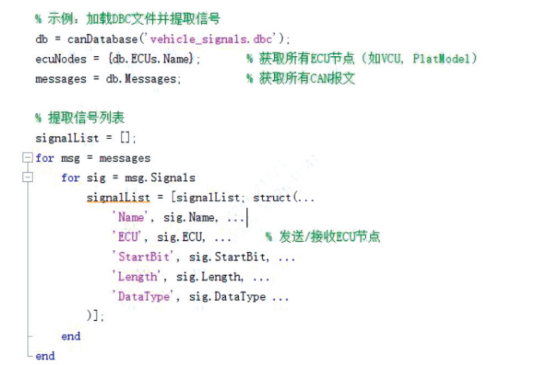

⑴ 通信矩阵的解析,通过DBC文件提取ECU节点、报文和信号定义。如图6所示为DBC文件提取的自动化脚本。

图6 DBC文件提取脚本

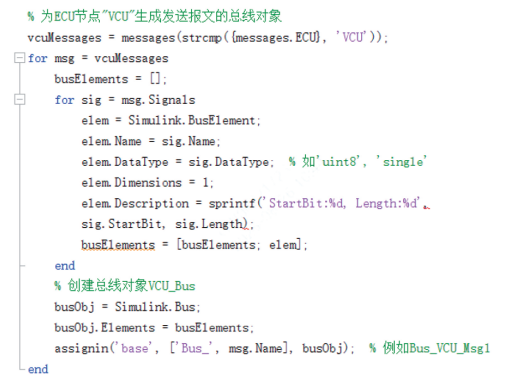

⑵ 自动生成总线对象,根据通信矩阵动态生成Simulink总线,为每个ECU节点的发送报文创建总线。如图7所示为自动生成总线脚本。

图7 自动生成总线脚本

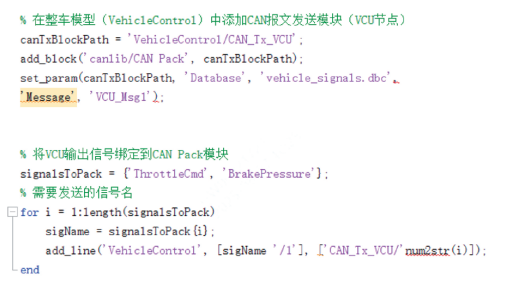

⑶ 模型接口配置,在模型中添加CANPack模块,绑定ECU节点与信号。如图8所示为模型接口配置脚本。

图8 模型接口配置脚本

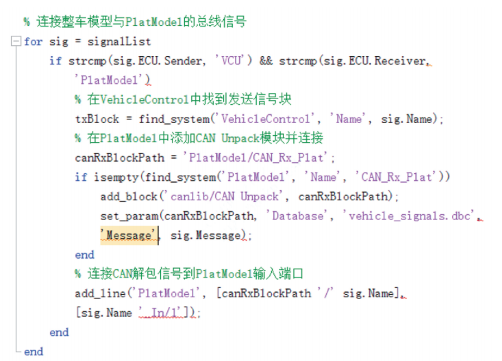

(4) 信号映射与自动化连接,通过名称映射或者规则匹配,跨模型连接信号,如图9所示,自动化脚本控制逻辑是:首先,在DBC中查找从VCU发送的信号,匹配发送端信号;在DBC中查找PlatModel接收的信号,匹配接收端信号;在Simulink模型中连接发送模块到接收模块。

图9 信号连接脚本

3 整车控制系统需求和通信矩阵的平台化

为了实现整车控制软件平台化仿真,系统需求和通信矩阵的平台化是必不可少的,只有将整车功能需求和通信矩阵进行平台化的设计开发,PlatModel中各控制系统仿真模型才有可能设计为标准化的功能模块,否则,不同车型项目则需要对PlatModel进行适应性开发迭代,这样会花费大量的调试和测试时间,而这与当前主流的快节奏的敏捷开发流程是相违背的,因此整车控制系统需求和通信矩阵的平台化是软件平台化仿真设计的前提。

基于降低开发成本、提升跨车型的复用性的目标,并确保控制系统的可扩展性与兼容性,实现整车控制系统需求和通信矩阵平台化的一般思路需进行系统需求分层和通信矩阵平台化设计。

3.1 系统需求分层平台化控制

将整车控制需求分为平台层(车型无关)和非平台层(车型相关),平台层定义跨车型需求,如基础诊断协议,非平台层定义配置车型特有参数,如电池容量、电机功率等参数或者选装功能,利用预编译宏或者配置文件动态加载功能模块,通过变体管理定义平台功能的必选,可选和互斥关系,例如:两驱车型不启用转矩分配功能,四驱车型启用转矩分配功能;高性能车型启用弹射起步功能,基础车型禁用弹射起步功能。

3.2 通信矩阵的平台化设计

基于行业标准,使用统一的通信矩阵格式,定义信号的编码方式、刷新周期和物理量纲,并将信号分为平台基础信号和可扩展信号,例如:车速、挡位、加速踏板开度和电池电量等属于平台基础信号;转矩分配、弹射起步状态等是可扩展信号,同时将信号发送分为周期型和事件型,例如:转矩、车速信号定义为周期型循环发送,而故障灯点亮定义为事件型发送,从而减少总线的负载率。

3.3 分层架构设计

基于AUTOSAR分层模型,分为应用层、RTE层和基础软件层,其中,应用层主要是车型无关的控制算法与车型相关的我参数进行分离,例如:最大车速限制PI控制算法;RTE层通过虚拟功能总线屏蔽相关硬件差异;基础软件层统一驱动抽象,例如:CAN收发器驱动适配不同供应商硬件。

3.4 模块化组件开发

将通用模块独立为lib库文件,例如:转矩控制核心算法,硬件接口模块通过适配器兼容不同的ECU,例如:电机控制接口、电池管理控制系统接口和定义统一的接口,如:ADC读取、PWM接口等,便于支持硬件快速切换,支持新功能添加和技术升级。

4 整车控制系统仿真验证

基于整车控制系统仿真平台,在不同工况下对此系统进行模型仿真,以此验证仿真系统的有效性。

4.1 整车上电时序仿真

整车上电时序仿真结果如图10所示。上电时,整车从休眠到唤醒后,整车状态进入Power up;主继电器控制状态,预充继电器先进行闭合,到主正继电器闭合,主负继电器闭合,预充继电器断开,BMS状态从Standby进入Ready状态;VCU状态从Precharge到Standby,再跳到请求转矩控制模式;MCU状态从初始化状态到Precharge再到Standby,再执行整车请求的转矩模式,至此,整车整个上电仿真过程完成。

图10 整车上电时序仿真结果

4.2 整车蠕行转矩控制仿真

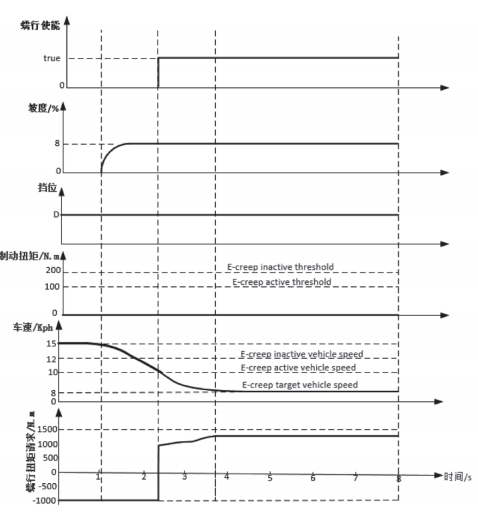

整车蠕行转矩仿真结果如图11所示,以前进挡D位滑行进入蠕行为例,在8%上坡,无制动力请求,在车速降到蠕行激活的车速阈值时,则蠕行使能标志位置位,蠕行转矩会根据蠕行目标车速和实际车速进行PI调节进行加载,在规定时间内达到蠕行的目标车速。

图11 整车蠕行转矩仿真结果

5 结语

本文基于模型开发,研究基于整车控制软件平台化仿真技术,在MATLAB/Simulink环境中搭建了整车控制平台化仿真系统,包括平台仿真模型、整车控制软件模型的集成、整车模型和PlatModel的接口信号交互以及整车控制系统需求和通信矩阵的平台化要求,在此仿真环境中分别模拟车辆上电,蠕行工况下进行整车上电时序,蠕行转矩控制的仿真验证,仿真结果表明,所搭建的整车控制平台化仿真设计系统具有可行性和有效性,为后续整车平台化设计开发提供基础的参考和依据。

综上所述,整车控制软件平台化仿真对整车策略和算法的研究优化意义深远,节省资源和研发时间,大大地缩短开发周期,在实际工程中具有很强的实用价值。

参考文献

[1] 张晓先.基于AUTOSAR规范的车用电机控制器软件开发[M].北京:科学出版社,2020.

[2] 魏学哲.汽车电子与软件架构[M].北京:机械工业出版社,2023.

[3] 孙忠潇.Simulink仿真及代码生成技术入门到精通[M].北京:北京航天航空大学出版社,2015.

[4] 薛定宇,陈阳泉.基于Matlab/Simulink的系统仿真技术与应用[M].北京:清华大学出版社,2008.

[5] 许同盟.纯电动汽车整车控制器设计与控制策略研究[D].济南:山东大学,2019.

[6] 张海燕.电动汽车关键技术研究[J].汽车工程师,2021(4):19-24.

[7] 黄其,薛利昆,罗玲.电动汽车整车控制器设计试[J].自动化与仪表,2019,34(3):14-18.

[8] 王胜达,海涛,董利莹.基于Simulink的纯电动汽车整车控制系统设计[J].科学技术与工程,2020(7):2885-2891.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:魏冰 陈添 刘震辉 闫岗 董彬,单位:长城汽车股份有限公司。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

算力 —— 舱驾 AI 进化的核心燃料

本文提出算力是车载端侧舱驾 AI 进化的核心燃料这一核心观点,其需求随高级辅助驾驶等级提升呈指数级增长。生成式 AI 的发展也推动着智舱向多模态乃至全模态体验跃迁。NVIDIA 通过芯片架构的代际创新、成熟的软件生态、安全与算力的协同设计及高带宽支撑,重构了车载计算底层逻辑;同时,其构建的车企合作矩阵、传感器与算法生态及云端训练体系形成开放技术联盟和算力闭环,在功能安全与智驾产品安全标准上树立行业标杆,持续推动舱驾 AI 持续进化。

2025-10-17 Wu.Yu 郑宇超

-

汽车总装设计和制造特征协同性管控的研究

随着汽车产业智能化转型加速,总装环节的设计与制造特征协同性成为保障产品质量与生产效率的核心课题。本文提出基于对工艺系统的功能拓展和开发,在工艺系统中对设计参数和生产制造数据进行采集和实时对比,实现从设计到制造数据的全流程在线管控,从而在生产管理过程中起到提升效率、优化质量、改进工艺和节约成本的作用。

2025-10-16 魏鹏杰 徐赵宁 徐志浩 高伟超

-

基于CATIA开发的焊装工艺自动评审系统

本文主要研究了基于CATIA开发的工艺评审系统,包含知识管理与工艺评审两大核心模块。系统通过二次开发集成智能检查功能,可自动生成评审报告,并支持项目需求的灵活适配,显著提升工艺评审效率与标准化水平,为企业产品及工艺设计质量管控提供数字化解决方案。

2025-10-15 李赫 阮守新 王亭力 刘俊伟 赵醍 张玲玲

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多