工业软件与工业技术软件化的关系?

一、工业技术软件化的发端和提出

当前中国工业正处于从“要素驱动”向“创新驱动”转型的关键阶段,生产要素已从传统的土地、矿产、人力,拓展至工业技术/知识、数据、模型、算法等知识化要素,进而升级为工业软件、工业互联网平台、工业APP等数字化核心要素。这些数字化要素的形成,本质上是“工业技术软件化”持续演进六十余年的必然结果。从工业经济到知识经济的跨越,核心是知识成为生产核心要素;而从知识经济向数字经济的跃迁,则以工业技术软件化为关键使能手段,为经济发展注入全新动能。

1. 工业技术软件化的发端

工业技术软件化的萌芽源于二战期间军事/国防领域的迫切需求——复杂武器装备的设计、制造与运维需要精准的技术建模和数据计算,催生了对“技术数字化”的原始诉求。1957年全球首个CAD(计算机辅助设计)软件的诞生,标志着工业技术软件化正式发端,实现了工业设计从手工绘图向数字化建模的跨越;上世纪80年代,随着计算机技术的普及,CAE(计算机辅助工程)、CAM(计算机辅助制造)、MES(制造执行系统)等软件集中爆发,工业技术软件化进入兴盛期,全面渗透到工业生产的全流程。

自第三次工业革命以来,工业技术软件化始终是工业化进程的先导性、基础性支撑。在这一进程中,不仅诞生了交互式工业软件、嵌入式工业软件等传统形态产品,还涌现出企业自用软件、定制化工业软件、工业APP、工业互联网平台、数字孪生系统等新型工业“软零件”和“软装备”。从制造业信息化、两化融合,到工业4.0、智能制造、数字化转型,这些看似独立的产业潮流背后,始终贯穿着工业技术软件化的核心逻辑——以软件为载体,实现工业知识的沉淀与复用。

值得注意的是,工业技术软件化是一项隐性化、长周期、高壁垒的系统工程,其价值难以用短期经济效益量化,因此在识别、规划与管理上存在天然难度。但从历史发展视角看,它是工业技术、数字化技术、智能技术深度融合的必然趋势,是一场延续数十年的客观工业活动,深刻重塑了工业生产的底层逻辑。

2. 工业技术软件化的提出

尽管工业技术软件化的趋势已默默发展数十年,但长期被掩盖在各类显性科技潮流中,未被系统性识别与定义。直到2016年,索为技术股份有限公司基于对国内外工业与信息化发展趋势的深度研判,正式提出“推动工业技术软件化”的战略建议,该建议迅速获得工业和信息化部的充分肯定与支持。作为中国独创的产业术语,“工业技术软件化”的提出不仅填补了全球工业领域的理论空白,更精准切中了中国工业软件“卡脖子”问题的核心——缺乏将本土工业技术、经验转化为自主软件产品的系统性路径,为我国工业软件自主创新提供了明确的发展方向。

二、工业技术软件化与工业软件的密不可分:过程与成果的双向赋能

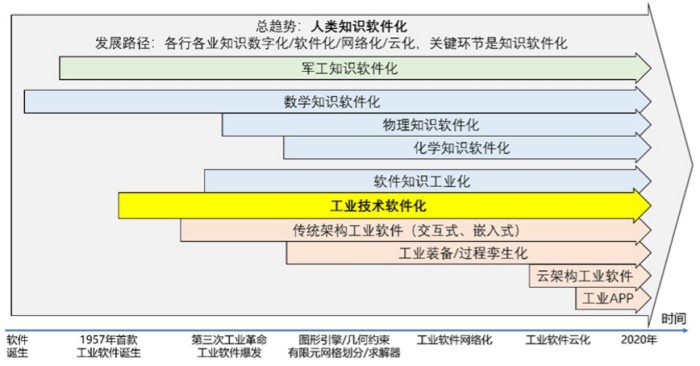

工业技术软件化并非孤立存在,而是从属于“人类知识软件化”的总趋势——人类社会的各类知识(自然科学、工程技术、管理经验等)通过软件技术转化为可复用、可迭代的数字资产,推动各行业效率提升,而工业技术软件化是其中与工业领域深度绑定、服务于工业发展的核心主干。如下图所示。

人类知识软件化总趋势(摘自《工业技术软件化研究报告》,赵敏,2020年)

这一主干的演进伴随着多重并行进程:一方面是传统架构工业软件(交互式、嵌入式)的实用化升级,工业装备与生产过程的孪生化重构,传统工业软件的云化转型,以及工业APP的轻量化普及;另一方面是“软件技术工业化”的同步发展——GUI交互技术、软件工程方法、分布式架构等软件领域的创新,为工业技术的软件化转化提供了更高效的工具支撑。此外,数学、物理、化学等基础科学知识的软件化(如图形引擎、几何约束算法、网格划分技术、多物理场求解器、分子动力学模拟工具等),为工业软件提供了核心技术底座,使其能够精准模拟工业生产的复杂物理化学过程。

从本质上看,工业技术软件化与工业软件是“过程与成果”、“方法与载体”的辩证关系:

• 工业技术软件化是“因”,是工业软件诞生的前提与路径——没有工业技术、知识、经验的软件化转化,工业软件便成为无源之水;

• 工业软件是“果”,是工业技术软件化的直接产物与价值载体——工业软件的应用落地,让沉淀在软件中的工业知识得以实现规模化复用;

• 两者形成双向赋能闭环:工业软件在实际应用中产生的新数据、新需求,会反向驱动工业技术软件化的迭代升级,推动更多前沿工业技术被纳入软件体系。

当前,工业技术软件化产业联盟的成立与运作,正通过“有计划、有组织”的协同创新,整合产业链上下游资源,加速工业技术软件化在中国的落地进程,推动自主工业软件生态的构建。

三、核心区别与内在逻辑:避免认知混淆

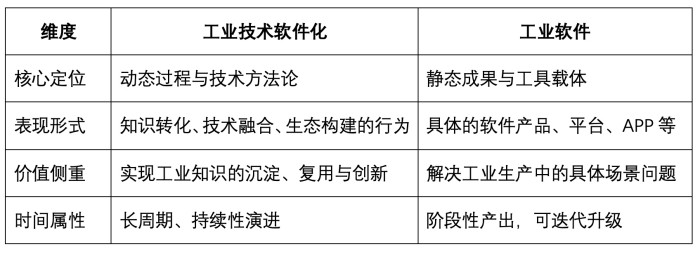

尽管两者紧密关联,但工业技术软件化与工业软件在核心定位、表现形式、价值侧重上存在明确区别,具体可概括为:

简单来说,工业技术软件化是“酿酒的过程”,涉及原料(工业技术)、工艺(软件技术)、发酵(迭代优化)等全环节;工业软件是“酿出的美酒”,是直接服务于用户的最终产品。没有科学的“酿酒过程”,就没有高品质的“美酒”;而“美酒”的市场反馈,又会指导“酿酒工艺”的持续优化。

四、现实意义与未来展望

在全球工业竞争日趋激烈的背景下,工业技术软件化与工业软件的关系直接关系到一个国家的工业核心竞争力。对于中国而言,工业技术软件化是突破工业软件“卡脖子”困境的关键路径——我国拥有完整的工业体系和丰富的工业技术经验,通过工业技术软件化将这些“隐性知识”转化为“显性软件资产”,能够快速构建具有自主知识产权的工业软件生态,摆脱对国外产品的依赖。

从实践来看,国内涌现出许多企业,在CAD/CAE/PLM/ERP/IIOT等方面,已通过工业技术软件化实现了部分领域的突破:将行业经验转化为标准化软件模块,为国内企业提供轻量化、低成本的工业软件解决方案,推动了工业知识的普惠化应用。

展望未来,随着人工智能、大数据、云计算等技术的深度融合,工业技术软件化将呈现三大发展趋势:一是AI与工业知识的深度融合,实现工业软件的自主学习与智能优化;二是开源生态的构建,降低工业技术软件化的门槛,激发中小企业的创新活力;三是跨领域融合加速,打通设计、制造、运维等全流程数据,推动工业软件从“单点工具”向“系统解决方案”升级。而工业软件将朝着云原生、轻量化、定制化、智能化方向演进,成为数字经济时代工业生产的“核心操作系统”。

总而言之,工业技术软件化是工业软件发展的底层逻辑与核心动力,工业软件是工业技术软件化的价值载体与落地抓手。两者相互依存、协同演进,共同推动工业生产从“传统制造”向“数字智造”的转型,为新型工业化提供坚实支撑。

PTC

龚淑娟

李峥

相关推荐

-

6G展望:推动下一代无线通信技术演进的关键力量

是德科技在2026年开年之际发布6G展望系列文章,分为上下两篇,本篇是德科技文章将梳理有望加速6G技术创新的突破性进展,以及那些可能为业界带来意外惊喜的潜在发展动向。在紧随其后的第二篇6G展望文章中,是德科技6G解决方案专家Jessy Cavazos将紧扣IMT–2030(6G)全球愿景,阐释6G必须攻克的技术挑战。

2026-01-13 Jessy Cavazos 是德科技6G解决方案专家

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多