一种混合动力汽车驾驶与动力模式的设计与应用

0 前言

随着全球能源危机和环境问题日益严峻,混合动力汽车作为一种节能减排的解决方案,正逐渐成为汽车市场的重要组成部分。混合动力汽车结合了传统内燃机和电驱动的优势,通过整车控制系统实现动力的高效协同,并通过多种可选的驾驶与动力模式,满足不同驾驶员的习惯,适应多样化的行驶路况。

1 整车主机可选的驾驶模式与动力模式

新能源汽车主机(HeadUnit,HUT)通常提供多种驾驶模式和动力模式供驾驶员选择,以适应不同驾驶需求和路况。不同品牌和车型提供的模式组合、具体功能及命名可能有所差异。

常见的驾驶模式包括经济模式(ECO)、标准模式(Normal)、运动模式(Sport)、四驱模式(AWD)、雪地模式(Snow)、泥地模式(Mud)和沙地模式(Sand)。经济模式、标准模式与运动模式适用于日常驾驶,如城市通勤或高速公路巡航。其中,运动模式的动力性及加速响应最佳,标准模式次之,经济模式最弱。四驱模式适用于路面高低不平的复杂地形,比如山地、石子路等。该模式会强制车辆进入四轮驱动状态,以提升脱困能力,防止车辆被困。

雪地模式、泥地模式与沙地模式是针对特定路面设计的专属模式,能够调整四驱系统和动力输出以适应当前路况,从而提升驾驶体验。

常见的动力模式有“强制EV”和“智能混动”。

“强制EV”模式主要基于用电成本低于用油的考虑。在动力电池电量充足(例如SOC>13%,此数值可标定)时,禁止发动机起动,工作方式与纯电动汽车相同。只有当SOC低于设定下限(如13%)时,才会起动发动机为动力电池充电。

“智能混动”模式则采用复杂的油电协调逻辑。在保证动力的前提下,系统会智能优化能量分配:在高SOC工况下优先用电;在SOC不高或需要大转矩的情况下,则优先确保发动机运行在最高效率区间,再由电机转矩来平衡整车的驱动或能量回收需求。

整车的每种驾驶模式与动力模式都有其特定的适用场景和目的。驾驶员可根据实际情况和个人偏好进行选择,以达到最佳的驾驶体验与能效。

2 DHT-2混合动力架构的操作模式

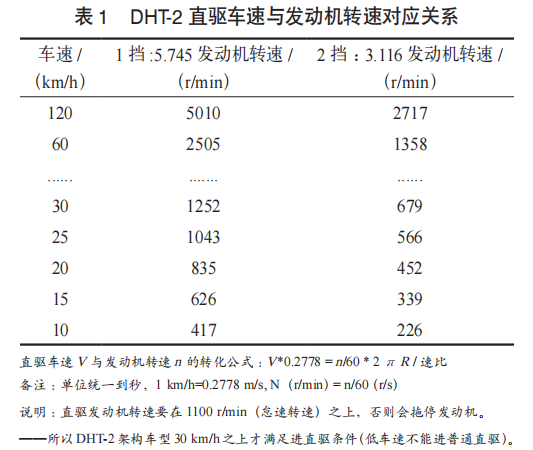

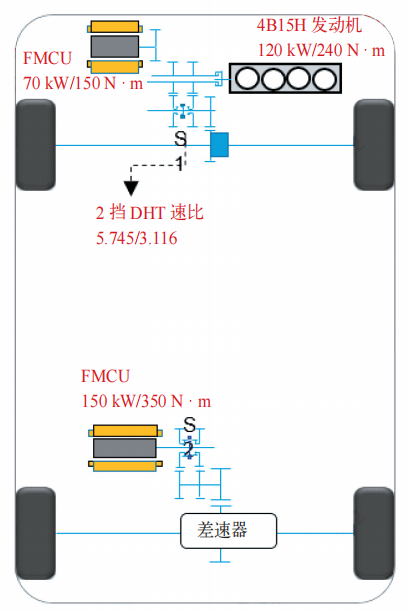

DHT-2混合动力架构如图1所示。其前桥变速器具备2个挡位(1挡速比5.745,2挡速比3.116),连接一个电机和一个发动机(电机与发动机之间通过离合器连接,速比为1.963)。由于该架构变速器挡位较少,且1挡速比相对较小,在低车速下直接驱动会导致发动机转速过低甚至熄火。因此,该架构不支持全车速范围的发动机直驱,通常需要车速高于30km/h才能进入直驱模式,见表1。后桥则一直固定在1挡,连接一个后电机。

图1 DHT-2混合动力架构

根据动力模式与驾驶模式的不同,整车会进入相应的工作状态,这种状态被称为“操作模式”。DHT-2混合动力架构的主要操作模式包括以下几种:EV、EV Idle(EV怠速)、串联、直驱和低速直驱。操作模式可分为目标操作模式与实际操作模式。

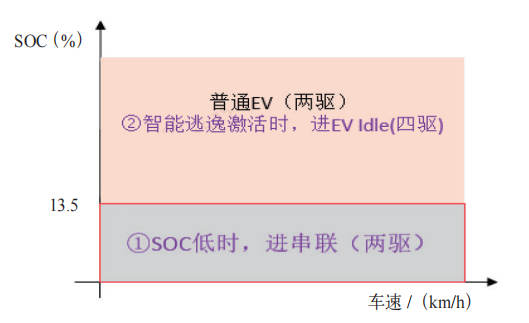

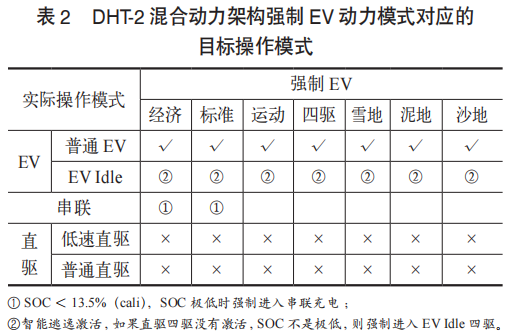

当动力模式设为“强制EV”,即驾驶员意图仅用电、不用油时,系统会请求目标操作模式进入普通EV模式。在此模式下,发动机不起动,整车仅由后电机驱动。

但在某些特殊工况下,系统会强制改变目标操作模式。

(1)SOC极低:当SOC低于特定阈值(例如,基于温度标定,SOC<13.5%)时,为防止动力电池电量耗尽,系统会强制起动发动机,并请求目标操作模式进入串联模式,由发动机带动前电机为动力电池充电。

(2)智能逃逸激活:当后轮打滑时,若车辆未处于直驱模式且SOC并非极低,系统会强制目标操作模式进入EV Idle四驱模式,如图2所示。

图2 强制EV动力模式对应的目标操作模式

DHT-2混合动力架构在强制EV动力模式下对应的目标操作模式总结见表2。

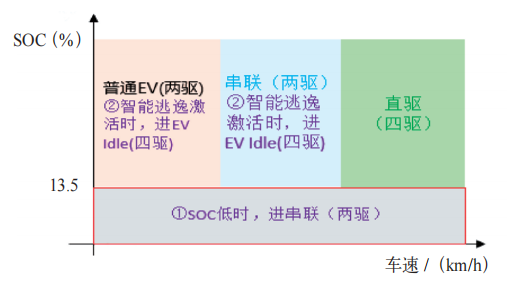

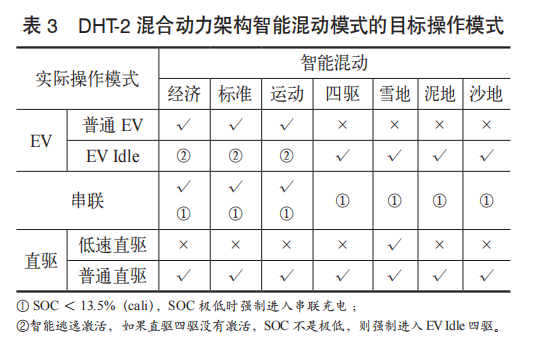

在动力模式为“智能混动”时,系统根据不同驾驶模式采取相应的动力输出策略。如图3所示,当驾驶模式为经济模式、标准模式或运动模式时(即驾驶员不关注四驱性能,仅关注动力强弱),动力输出默认遵循“EV→串联→直驱”的过程。具体表现为:小油门起步时,目标操作模式为普通EV;大油门起步时起动发动机;低车速时目标操作模式进入串联;高车速时目标操作模式进入直驱。

图3 ECO/Normal/Sport模式下对应的目标操作模式

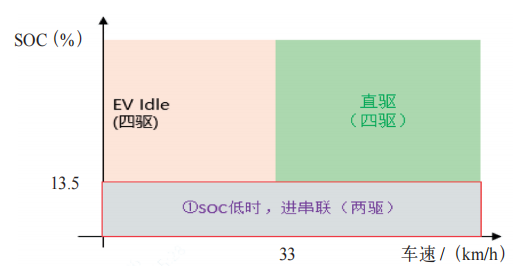

如图4所示,当驾驶模式为四驱模式、泥地模式或沙地模式时(即驾驶员意图为四驱),发动机始终保持起动状态。车速低于30km/h时,目标操作模式为EV Idle;车速高于33km/h时,目标操作模式进入直驱。

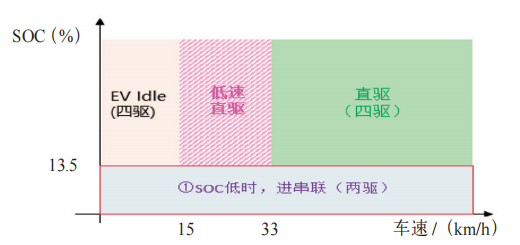

如图5所示,当驾驶模式为雪地模式时(即驾驶意图为四驱),发动机也一直起动。车速低于13km/h时,目标操作模式为EV Idle;车速高于15km/h且低于33km/h时,目标操作模式进入低速直驱。低速直驱与普通直驱不同,其离合器始终处于滑摩状态,允许发动机端与轮端存在转速差,从而避免因低车速导致发动机拖停。雪地模式之所以专门设置低速直驱操作模式,是考虑到积雪路面下驾驶员可能长期低速行驶,而长期处于EV Idle状态会持续耗电。为保证雪地低速行驶时仍具备保电性能,因此开发了一种特殊的直驱工况——低速滑摩直驱。该模式兼具四驱性与保电性。当车速高于33km/h时,目标操作模式进入普通直驱。特殊工况①②同上。

图4 AWD/Mud/Sand模式下对应的目标操作模式

图5 雪地模式下对应的目标操作模式

DHT-2混合动力架构在智能混动模式下的目标操作模式汇总见表3。

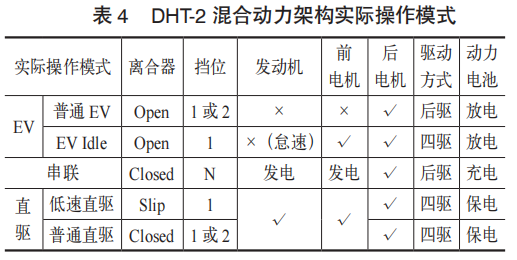

实际操作模式是整车控制系统在综合考虑车辆实际状态(如离合器状态、挡位信息等)后,最终实现的驾驶模式。当离合器断开时,发动机既不驱动也不发电,此时整车实际操作模式为EV。具体类型根据发动机状态判定:若发动机处于停机状态,则为普通EV;若发动机处于起动且怠速状态,则为EV Idle。当离合器未断开时,发动机处于工作状态,如果前桥挡位在挡或者实际挡位与目标挡位为1挡或2挡且在换挡进行中,判定实际驾驶模式为直驱,否则为串联。

实际操作模式为普通EV对应的驱动方式为EV后驱,EV Idle对应驱动方式为EV四驱,动力电池均处于放电状态;串联对应的驱动方式为EV后驱,动力电池处于充电状态;低速直驱与普通直驱对应的驱动方式均为混动四驱,发动机一直在驱动,动力电池可保电,见表4。

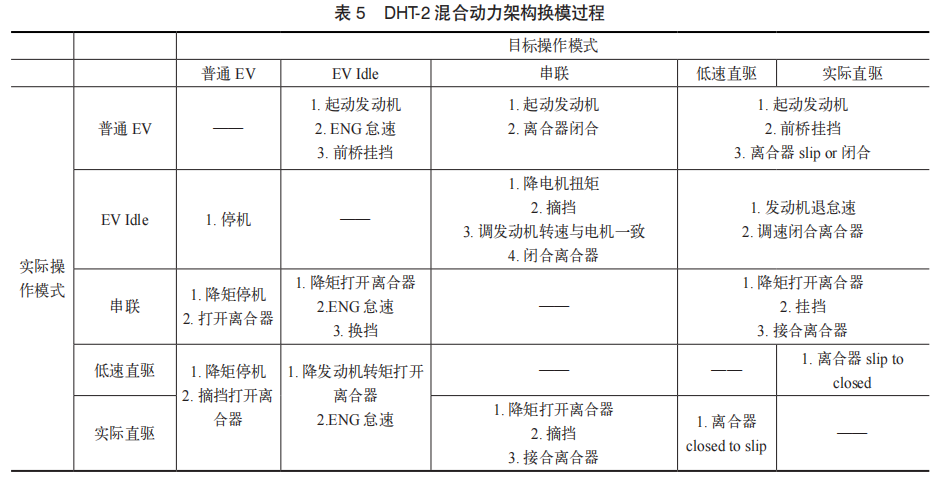

目标操作模式与实际操作不一致时,为模式切换过程,整车控制器与相关零部件一起动作,向目标操作模式执行,见表5。

例如,若当前模式为“EV Idle”,目标模式为“串联”,则整车控制器会请求降低电机转矩,并请求TCU挂入N位。随后,在调整发动机转速与电机转速同步后,TCU将闭合离合器,整车控制器随即使系统进入串联模式。

再例如,若当前模式为“直驱”,目标模式为“普通EV”,则整车控制器会请求发动机停机并将其转矩降为零。待发动机转矩实际降为零后,发动机执行停机,同时TCU控制断开离合器,系统最终切换至EV模式。

3 结语

混合动力新能源汽车的模式设计是其性能表现的关键因素。不同的模式适用于不同的使用场景,而动力系统的架构与工作逻辑则直接决定了车辆的动力输出和能效水平。汽车制造商应根据不同车型的目标市场和用户需求,精心设计和优化这些模式,以提供最佳的驾驶体验和环保效益。未来,随着技术的不断进步和消费者需求的日益多元化,混合动力新能源汽车的这些模式将继续演变,为可持续发展的交通做出更大贡献。

参考文献:

[1] 李明,王伟.混合动力汽车技术[M].北京:机械工业出版社,2015.

[2] 张华,陈丽娟.新能源汽车技术与应用[M].北京:清华大学出版社,2018.

[3] 王强,赵志刚.混合动力汽车控制系统设计与优化[J].汽车工程,2019,41(5):789-795.

本文为“AI汽车制造业”首发,未经授权不得转载。版权所有,转载请联系小编授权(VOGEL100)。本文作者:卢娜 李雷 张南 ,单位:长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心。责任编辑龚淑娟,责任校对何发。本文转载请注明来源:AI汽车制造业

AI汽车制造业

龚淑娟

李峥

相关推荐

-

某前舱竖板局部起皱解决方案

产品首次冲压提样阶段,因前期冲压SE识别风险不充分,导致实际提样过程中,前舱竖板本体局部起皱,现有冲压模具结构无法解决,导致表面产品质量不合格。后期通过对前舱竖板本体SE分析验证,增加产品凸台造型,同时局部设计变更冲压模具内部结构,从而解决了前舱竖板起皱的难题,满足了产品要求,对后续新车型的产品开发,提供了一种新的解决思路。

2025-12-15 李二旭 马保林 王树辉 张国亮 张健

-

汽车制造业冷站系统节能优化思路与实践路径

在“双碳”战略持续推进以及制造企业普遍面临电价上涨与降本压力的背景下,冷站系统已成为汽车制造能效优化的重要突破口。本文基于现场普遍存在的高能耗、设备老化与系统响应滞后的问题,提出一套“分阶段—分层级—系统化”的节能优化策略。通过典型项目案例,结合投资回报模型(PPR)与数字化管控平台,系统分析冷站系统节能路径的可行性与商业价值。研究结果表明,分阶段升级改造可实现综合能耗降低25%以上,投资回收期控制在3年以内,具备良好的推广价值和行业参考意义。

2025-12-12 薛立威 夏雨

-

汽车前保险杠外观缺陷分析及解决

本文介绍了保险杠注塑生产工艺流程、保险杠外观表面缺陷产生的机理,以及对相关问题解决方案进行分析探讨。在解决实际案例分析过程中,从造型设计到车身数据分析,从模具设计优化到工艺可行性分析,到工装设备过程开发管控等方面开展全流程质量优化设计验证,针对小批量验证过程的实物问题状态,从“人机料法环”等角度进行原因分析,并对要因进行针对性的措施制定,在小批量装车试制过程中反复优化,直到产品符合质量标准。

2025-12-12 段雪娜 牟彬 李飞 郭家 何凡 杨忠 王云飞 苏玉霞

热点文章

-

满足ASIL D的车载12V钠离子电池系统

2026-03-04

-

马勒2030+战略及其中国故事

2026-03-04

-

某新能源电驱系统减速器温升分析与优化

2026-03-05

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

2026-03-06

-

基于性能分布特性的换档控制标定初值设置方法

2026-03-09

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

2026-03-10

-

电动汽车交流口电子锁优化设计

2026-03-11

-

电动汽车交流口电子锁优化设计

通过对新国标电动汽车交流充电口电子锁的需求进行分析,本文系统阐述了一款电子锁的理论设计与验证。该方案满足扁平化、高顶出力和高防护等级等要求,解决了目前电子锁普遍存在的高度过高、顶出力不足及防护等级偏低等问题,从而避免充电座外形设计受限,以及因异物顶不出或内部结冰导致功能失效等情况。

作者:叶晓辉

-

车用 PMSM 驱动系统定子电流规划及复合滑模控制

-

基于性能分布特性的换档控制标定初值设置方法

-

新能源汽车驱动电机恒功率区间转矩衰减的应对方案与工程实践

-

某新能源电驱系统减速器温升分析与优化

-

马勒2030+战略及其中国故事

评论

加载更多