平衡块半径变化对曲轴动平衡的影响

曲轴动平衡加工是曲轴制造过程中的难点和要点,因影响曲轴动平衡的因素众多,导致曲轴生产中极易出现最终动平衡量差超的现象。实践证明,对曲轴平衡块外圆尺寸的控制或者动平衡设备在工作原理上进行优化,能够有效克服毛坯因素对最终动平衡的影响,从而大幅提升曲轴最终动平衡的一次合格率。

曲轴是发动机的关键部件之一,发动机工作时,曲轴在高转速状态下将活塞连杆组传递的交变冲击载荷转变为转矩输出。如果曲轴动平衡量过大,将会造成发动机的严重抖动,不仅会致使发动机工作噪声增大,甚至会影响到曲轴的疲劳寿命及相关功能件的性能,因此,如何在曲轴制造过程中有效降低其不平衡量,一直是曲轴制造过程中的难点和要点。

问题由来

曲轴在制造过程中,最终动平衡量保证十分困难。以我公司EW10曲轴为例,其最终动平衡一次下线合格率一度极低,仅能达到60%左右,严重影响了车间劳动生产率,而同线同设备生产的EW12曲轴最终动平衡一次下线合格率却可达99.5% 。

原因分析

曲轴最终动平衡量影响因素众多,除了要有良好的工艺方法和工艺装备保证外,曲轴允许的最终动平衡量值的定义、用于平衡的去重区域及去重孔的定义、毛坯的初始不平衡量和毛坯的一致性、质量中心参数设定和粗/精加工对平衡量改变的影响等均会对曲轴最终不平衡量产生直接影响。

1.工艺方法和工艺装备

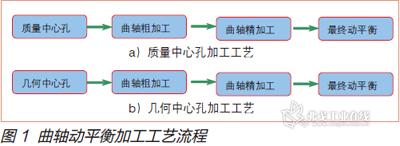

我公司EW10、EW12曲轴动平衡加工工艺路线如图1a所示。

就工艺方法而论,现生产采用了质量中心孔的加工工艺,相对于图1b所示常见的几何中心孔加工方法而言,在曲轴的最终动平衡量保证上该工艺方法更先进、更有效。采用质量中心孔加工方法后,操作者能根据最终动平衡时所测得的不平衡量和角度对质量中心孔进行参数自动补偿,以实现零件在最终动平衡前其不平衡量最小化,不平衡量所处角度最优化。而采用几何中心孔加工时,如需调整最终动平衡前的不平衡量和角度,则只能通过人工计算中心孔位置的调整量后,再对机床夹具进行调整,该调整方法不但人工计算困难,而且调整效果受制于操作人员个人技能,极易出现反复调整的情况。

在工艺装备方面,质量中心孔加工设备采用COMAU的两端加工中心,最终动平衡去重机采用的也是COMAU的设备,从设备自身的技术先进性和我公司其余生产线及其他厂家应用情况来看,设备能够满足工艺使用需求。

另外,同线生产的EW12曲轴与EW10曲轴采用同样的加工设备,且也是采用先质量中心孔后最终动平衡的加工方式,其最终动平衡合格率可达到99.5%左右,因此,从侧面验证了现行工艺方法和工艺装备是可靠的。

2.曲轴动平衡量及对应加工定义

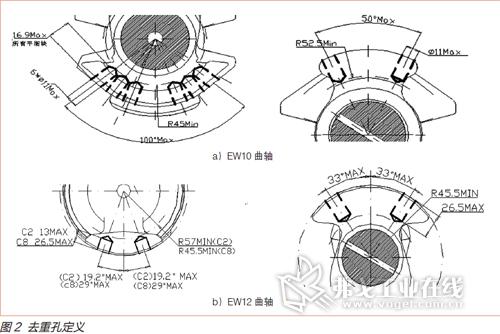

EW10曲轴和EW12曲轴的最终动平衡量定义均要求小于20g.cm,去重区域和去重孔的定义如图2所示。

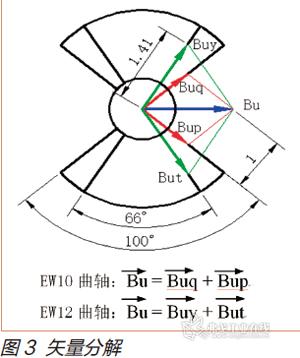

由图2可知,EW10曲轴大小平衡块定义的去重区域最大为100°和50°,而EW12曲轴对应的去重区域最大为66°和38.4°。在最终动平衡去重时,如平衡前不平衡量处于非去重区,则需对其矢量进行分解。

以大平衡块矢量Bu分解为例,从图3中可知,同样的矢量Bu分解后,EW12曲轴转化至去重区的矢量Buy和But是EW10曲轴转化后矢量Buq和Bup的1.41倍。虽然在部分平衡块上允许的钻孔深度EW12曲轴比EW10曲轴要深,但综合因其钻孔区域受限而需在钻深上增加的比例,以及实际去重时EW10曲轴可通过增加打孔数以达到最终去重目的,因此,在产品定义上,EW10曲轴比EW12曲轴要宽松,也更容易保证产品的最终动平衡量。

3. 毛坯的初始不平衡量以及毛坯的一致性

出于对后续工序可加工性的考虑,两端加工时,质量中心孔的偏移在机床设定中是有极限控制的,如果毛坯初始不平衡量过大,除了会致使质量中心孔的偏移量过大外,还有可能导致质量中心孔加工完成后剩余不平衡量过大、角度不理想,给最终动平衡带来不利影响,甚至无法最终平衡。

另外,曲于毛坯在铸造过程中,不同模号毛坯差异大,即使是同一模号也会因毛坯挠度不同、疏松和缩孔等铸造缺陷以及毛坯坯缝等影响其初始不平衡量。这些都会导致加工质量中心孔后曲轴剩余不平衡量的大小和角度分布差异大,同时中心孔的偏心量和偏心角度也会存在较大差异。

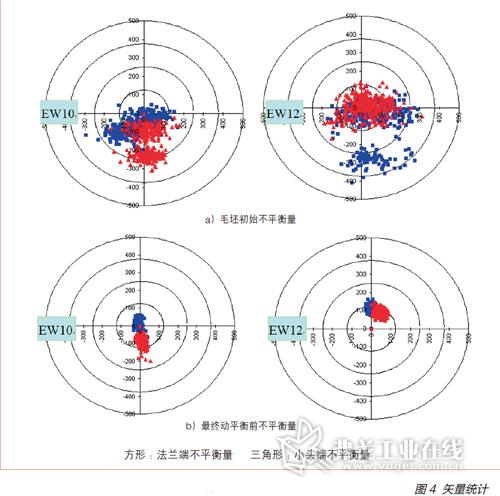

为确认EW10曲轴动平衡超差与毛坯状态是否存在直接关联,通过利用动平衡测量机对EW10、EW12曲轴毛坯初始不平衡量进行测量,并将其结果绘制成矢量统计图,如图4所示。

矢量统计图的横坐标和纵坐标值为不平衡量,角度以上纵轴为0°起始角度,顺时针为角度正方向。通过对矢量统计图的分析,EW10、EW12曲轴毛坯的初始不平衡量一致性均较差,而EW12曲轴毛坯的初始不平衡量甚至较EW10曲轴差,相比较之下,EW10曲轴较EW12曲轴应更能保证其最终动平衡量。

4.质量中心参数设定和粗、精加工对平衡量改变的影响

曲轴通过质量中心孔的加工会对初次不平衡量进行优化,以利于最终动平衡的加工,但由于后续粗、精加工会再次改变其不平衡量的分布状态,因此,在质量中心孔参数设定时会考虑最终动平衡前零件的不平衡量分布情况,并予以适当补偿。

从图4b的最终动平衡前零件不平衡量统计分析可知,EW10、EW12曲轴在最终动平衡前不论是不平衡量的分布角度还是不平衡量的大小均大致相当,这也说明质量中心参数设定和粗、精加工并未对两种曲轴在最终动平衡前的平衡量构成本质的影响。而从前文可知,EW10曲轴的去重孔定义较EW12曲轴更为有利,因此,在不平衡量和角度大致相当的情况下,EW10曲轴最终动平衡性应会更好。

5. 平衡块半径的影响

根据上述各种分析可知,EW10曲轴的最终动平衡应比EW12曲轴更容易保证,然而实际生产情况却是恰恰相反。那么,造成两种曲轴最终动平衡存在差异的根本原因是什么呢?

通过再次对比两种曲轴的加工工艺,发现两种曲轴的粗加工工艺略有不同,EW10曲轴的平衡块外圆为非加工面,其半径尺寸只能通过毛坯铸造时予以控制,加工至成品后,该尺寸无定义。而EW12曲轴在质量中心孔加工后需对平衡块外圆进行车削,加工至成品后,该尺寸有明确定义。

那么,两种曲轴在平衡块外圆加工上的差异是否是造成二者在最终动平衡后存在巨大差异的根本原因呢?

(1)两种曲轴在最终动平衡前,其平衡块半径值的变化情况。

对EW10曲轴而言,在最终动平衡去重前,影响其平衡块半径尺寸的因素有:毛坯铸造时铸模平衡块半径的控制,毛坯图样要求半径公差为±0.8mm;毛坯铸造后零件的挠度变化对平衡块半径的影响,毛坯图样要求为±0.75mm;质量中心孔加工对平衡块半径的影响,工艺要求的最大偏心量为0.7mm。

根据毛坯图样的定义和质量中心孔加工工艺要求,EW10曲轴在最终动平衡前其平衡块半径的最大差异可达:

Rmax-Rmin =2×(0.8+0.75+0.7)=4.5mm

而对EW12曲轴而言,其平衡块半径尺寸变化量为车削时的尺寸公差±0.4mm,因此其最大变化量仅为:

Rmax-Rmin =2×0.4 =0.8mm

通过比较曲轴平衡块半径在最终动平衡前的最大变化量可知,极限状况下,EW10曲轴平衡块半径的最大变化量要比EW12曲轴大3.7mm。

(2)平衡块半径的变化对最终动平衡结果的影响。

曲轴在最终动平衡去重前,设备会先检测出零件不平衡量的大小和角度,将这些不平衡量分解到各对应的去重区,然后根据钻头直径和预设置的平衡块半径确定钻孔起始位置和钻孔深度。如果零件实际平衡块半径与设备预置平衡块半径值不一致,则会影响到去重时的实际钻孔深度,故而会对去重精度造成不良影响,并且这种影响会随钻孔数量的增加而增加。

综上所述,由于在最终动平衡前,尽管EW10曲轴和EW12曲轴需去重余量和角度等相当,但因动平衡前其实际平衡块半径是有变化的,而且前者平衡块半径的变化量比后者要大得多,故而前者相对后者而言,其最终动平衡效果受到的不良影响也要比后者大得多,因此,可以确定平衡块半径变化量的不同是造成EW10曲轴和EW12曲轴最终动平衡后去重效果差异明显的主要原因。

解决措施

如何消除或减少EW10曲轴平衡块半径变化对最终动平衡的不良影响是解决问题的根本。具体解决措施如下:

1.减小平衡块半径的变化量

由于对最终动平衡造成不良影响的要因是动平衡去重前零件平衡块半径差异过大,因此,在动平衡去重前消除或减小平衡块半径的变化量,是解决问题最为有效的办法。然而从前文分析中可知,EW10曲轴平衡块产品设计时外圆即为非加工面,且其外圆从图2中可知,与EW12曲轴的旋转面不同,EW10曲轴平衡块外圆为非旋转面,因此,EW10曲轴在粗加工时不可能如EW12曲轴一样增加外圆车削工序以保证平衡块的半径值。如要减小其半径值的变化,只能通过对其毛坯的半径值、挠度和初始不平衡量进行控制。但就毛坯的制造而言,要做到这些难度会非常大,因此,在EW10曲轴的制造过程中要控制或减小平衡块半径的变化量是不现实的。

2.分模号补偿质量中心孔位置或在最终动平衡时分模号设置平衡块半径值

由于毛坯铸造时,同一模号零件除缩孔、坯缝及挠度等个别特征存在差异外,其余基本特征大致相同,因此,同一模号的曲轴在最终动平衡前需去重的不平衡量和角度也更为接近。基于这种特性,可根据最终动平衡去重前后测量的零件不平衡量和角度以及去重时的钻孔位置,适当修正质量中心孔的补偿值,以达到最终动平衡去重前测量的零件不平衡量和角度最优化,从而保证动平衡去重的一次合格率。

此外,同样基于同模号曲轴大致特征基本相同的原理,在不更改质量中心孔补偿值的情况下,也可通过分析最终动平衡去重前后测量的零件不平衡量和角度以及去重时的钻孔位置,修正动平衡设备中钻孔处平衡块半径的预置值,从而保证动平衡去重的一次合格率。

尽管通过更改质量中心孔的补偿值或设备预置的平衡块半径值能较为有效地提高最终动平衡的一次下线合格率,但这两种方法的运用都必须建立在同模号零件动平衡差异较小的情况下,而且在生产组织上,零件必须区分模号且同模号集中上线,以利于补偿值的修改操作。

3.改进最终动平衡设备工作原理

因更改质量中心孔的补偿值或设备预置平衡块半径值的方法对同模号毛坯铸造的一致性有较高要求,且也不利于生产组织,鉴于此,本文提出一种改进最终动平衡设备工作原理的方法。

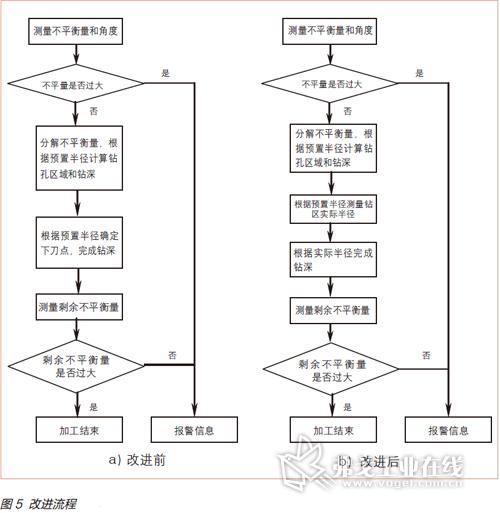

现有最终动平衡去重设备在去重时,其钻孔起始点和钻深都是根据设备内事先预置的平衡块半径值计算得来的,其大致流程如图5a所示。而由于事先预置的半径值往往与零件加工时的实际值偏离过大,以致去重精度大受影响。那么,如果在钻孔去重前用测头或传感器精确确定钻孔区的半径值,并利用该值重新计算钻孔起始点和钻深,采取图5b所示流程,则可实现精确去重,以提高动平衡去重精度。

因EW10曲轴平衡块结构受产品定义限制,无法车削加工,而工厂亦不具备动平衡设备改造能力,分模号设置平衡块半径值又存在线中上下料时模号易混淆的状况,因此,在生产中主要通过零件分模号上线、分模号更改质量中心补偿的方法来改善最终动平衡的一次合格率。但受同模号个别零件初始不平衡量存在差异的影响,通过努力后,EW10曲轴最终动平衡一次合格率能达到97% ,但仍无法达到如EW12曲轴的一次动平衡合格率。

结语

通过分析可以确定在最终动平衡时,平衡块半径的变化量过大会对产品最终动平衡性能造成极大的不利影响。因此,设计人员在曲轴产品设计初期应对此给予充分考虑,在条件允许的情况下,尽可能将平衡块外圆设计为旋转面,以利于粗加工对平衡块半径的控制。如果确因结构设计需要,平衡块外圆无法设计成旋转面时,工艺人员在设备投入时则需在设备功能上要求厂家予以充分考虑和改进,否则,一旦批量生产中出现毛坯一致性较差,就不得不考虑分模号补偿等补救措施,从而给生产及物流组织带来不便。

神龙汽车有限公司

龚淑娟

李峥

热点文章

-

浅谈翼子板零件柔性建模及装配过程分析

2026-01-27

-

年度盘点丨2025年中国汽车出海行动

2026-01-28

-

年度盘点 | 2025外资企业在华投资、扩产的项目

2026-01-27

-

循环汽车——激活循环经济的绿色引擎

2026-01-28

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

2026-01-30

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

2026-01-30

-

重磅!比亚迪天神之眼5.0发布

2026-01-29

-

年度盘点丨2025新能源汽车制造装备产品盘点——刀具篇

2025年,新能源汽车产业向一体化、轻量化、高端化加速渗透,一体化压铸、电池电驱电控精密制造等核心工艺,对刀具的耐磨性、切削效率、精度控制及绿色适配性提出更严苛要求。刀具可以影响新能源汽车零部件的生产节拍、品质稳定性与综合成本,成为破解铝合金、高强度钢、碳纤维复合材料等特殊材质加工痛点的关键。本次盘点希望可以给大家带来参考和借鉴。

-

年度盘点丨2025新能源汽车制造装备产品——机床篇

-

年度盘点丨2025年中国汽车出海行动

-

循环汽车——激活循环经济的绿色引擎

-

浅谈翼子板零件柔性建模及装配过程分析

-

年度盘点 | 2025外资企业在华投资、扩产的项目

评论

加载更多